Proceso de fabricación de envases para productos cosméticos, medicinales, farmacéuticos o similares.

Proceso para la fabricación de envases para productos cosméticos,

medicamentos, farmacéuticos o similares, comprendiendo al menos los pasos de:

- Conformado de un elemento alargado (5), sustancialmente en forma tubular, en material plástico, para contener un producto cosmético, medicinal, farmacéutico o similar, dicho elemento (5), incluye un extremo final abierto (6) y un segundo extremo abierto (7) opuesto al primero, dicha conformación que comprende los pasos de:

- Suministro de al menos un molde exterior internamente hueco (2) y núcleo interior (3) insertable en dicho molde (2) para definir un espacio intermedio de conformación 4 de dicho elemento (5) entre el molde (2) y el núcleo (3) con un primer y segundo bordes en forma de anillo (8, 9) correspondientes a los primero y segundo extremos abiertos (6, 7) del elemento (5) respectivamente;

- Inyección bajo presión de dicho material plástico en estado liquido dentro de dicho espacio intermedio (4) a través de un conducto de inyección (19) creado por el mencionado segundo borde (9) del espacio intermedio (4) y que comprende una parte ensanchada (20) donde dicho material plástico en estado liquido se acumula, dicha parte ensanchada (20) está dispuesta adyacente a dicho segundo borde (9) del espacio intermedio (4) y siendo sustancialmente en forma de anillo y coaxial a dicho segundo borde (9) del espacio intermedio (4);

- endurecimiento dicho material plástico;

- extracción de dicho elemento (5) de dicho espacio intermedio (4);

Caracterizado por los pasos de:

- Quitar el material plástico solidificado en dicho conducto de inyección (19) de dicho elemento (5), incluyendo el material plástico solidificado en dicho parte ensanchada (20);

- Introducir dicho producto en dicho elemento (5) a través de dicho segundo extremo abierto (7);

- Sellado del mencionado segundo extremo abierto (7).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/000016.

Solicitante: LAMEPLAST S.P.A..

Nacionalidad solicitante: Italia.

Dirección: Via Verga 1/27 41016 Novi Di Modena (MO) Frazione Rovereto Sul Secchia ITALIA.

Inventor/es: FONTANA, ANTONIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Moldes.

- B29C45/27 B29C 45/00 […] › Canales de inyección.

PDF original: ES-2398778_T3.pdf

Fragmento de la descripción:

Proceso de fabricación de envases para productos cosméticos, medicinales, farmacéuticos o similares

Ámbito Técnico La presente invención está relacionada con el proceso de fabricación de envases para productos cosméticos, medicinales, farmacéuticos o similares.

Estado de la Técnica Es de común conocimiento que algunos productos cosméticos, medicamentos o farmacéuticos son distribuidos en el mercado dentro de envases especiales en forma de tubos alargados, convencionalmente llamado "barras" “lápices” por su delgadez y su forma alargada.

Estas barras constan de un cemento tubular en plástico que se extiende a lo largo y tiene un primer extremo abierto cerrable con una tapa y un segundo extremo abierto que debe ser sellado por calor una vez que los cosméticos, medicamentos o producto farmacéutico se han colocado dentro.

Por su primer extremo abierto, la barra generalmente tiene cuello roscado, en el que se puede atornillar la tapa y que está asociado a un cuerpo de dispensación para la aplicación controlada del producto al usuario/paciente.

El cuerpo de dispensación, por ejemplo, incluye una forma de boquilla, a veces flexible para adaptarse a la superficie de aplicación, con un agujero a través del cual sale el producto.

Además, el cuerpo de dispensación se construye de una sola pieza con un cuello roscado o, alternativamente, consta de un elemento separado que puede ser enclavado en el cuello.

El proceso para la fabricación de estos envases consiste en varias operaciones.

El elemento tubular, por ejemplo, es producido mediante extrusión de material plástico a través de una placa de extrusión diseñada con forma de tubo, mientras que el cuello roscado se obtiene mediante moldeo por inyección que luego es sellado mediante calor en el primer extremo abierto del elemento tubular.

Al tubo obtenido de esta manera, se le coloca entonces el cuerpo de dispensación en el caso de que este no esté situado en el cuello roscado.

Por último, una vez que la tapa se ha atornillado en la rosca del cuello, el elemento tubular se llena con el producto cosmético, medicinal o farmacéutico y luego se cierra el abierto extremo secundario mediante sellado en caliente. Este proceso de fabricación tiene algunos inconvenientes que en su mayoría están relacionados con la extrusión de elemento tubular que a menudo hacen impracticable y difícil de hacer y que no siempre produce como resultado envases con una suficientemente buena calidad superficial.

No debemos olvidar que hacer el elemento tubular por extrusión y el cuello roscado por moldeo mediante inyección significa inconvenientemente que los dos componentes tienen que ser sellados mediante calor, lo que incrementa la complejidad del proceso y alarga el tiempo total de producción.

Otros procesos de fabricación están divulgados por las patentes EP1647389, US2799435, US2001/015512, EP1652649, que incluyen fases de conformado en el moldeo por inyección de material plástico. EP-1405708 divulga un proceso de fabricación según el preámbulo de la Reivindicación 1.

Objeto de la invención El principal objetivo de la presente invención es proporcionar un proceso y equipo para la fabricación de envases para la fabricación de cosméticos, medicamentos, productos farmacéuticos o similares, que permita producir envases de alta calidad de una manera práctica, fácil y funcional.

Otro objetivo de la presente invención es proporcionar un proceso que permita para superar los mencionados inconvenientes del anterior estado de la técnica dentro del ámbito de una solución simple, racional y bajo costo. Todos los objetivos mencionados son conseguidos mediante este proceso para la fabricación de envases para productos cosméticos, medicamentos, farmacéuticos o similares, según las solicitudes de la Reivindicación 1

Breve descripción de los dibujos para cosméticos, productos medicinales y farmacéuticos o similares, ilustradas indicativamente a modo de ejemplo no limitante, en los dibujos adjuntos donde:

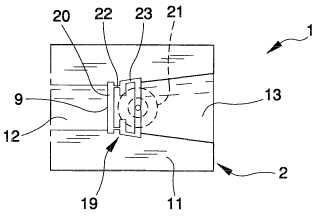

Figura 1. Es una vista axonométrica parcial y esquemática de una posible Realización del equipo utilizado en el proceso según la invención; Figura 2. Es una vista plana, en una escala ampliada, de una parte de la figura 1; Figura 3. Es una vista de sección, en una escala ampliada, del equipo de la figura 1 en la fase de inyección; Figura 4. Es una vista axonométrica del elemento conformado mediante el equipo de la figura 1; Figura 5. Es una vista axonométrica del elemento de la figura 4 en una fase posterior del proceso; Figura 6. Es una vista axonométrica esquemática y parcial de una Realización alternativa del equipo utilizado en el proceso según la invención, Figura 7. Es una vista de sección, en una escala ampliada, del equipo de la figura 6 en la fase de inyección, Figura 8. Es una vista axonométrica del elemento formado por medio del equipo de la figura 6; Figura 9. Es una vista axonométrica del elemento de la figura 8 en una posterior fase del proceso.

Realizaciones preferentes de la invención Con especial referencia a estas figuras, mediante 1 es globalmente diseñado un equipo para la fabricación de envases para cosméticos, medicamentos, productos farmacéuticos o similares.

El equipo 1 comprende al menos un molde externo internamente hueco 2, dentro del cual es insertable al menos un núcleo interior 3.

Una vez que el núcleo interior 3 se inserta dentro del molde exterior 2, se obtiene entre el molde y el núcleo interior 3 un espacio intermedio de conformado 4 para formar un elemento 5.

La forma interior del molde exterior 2, en efecto, sirve para formar la superficie externa del elemento 5 mientras que la superficie exterior del núcleo interior 3 permite moldear su superficie interior.

El elemento 5 es el tipo de barra (lápiz) o similar, para contener un producto cosmético, medicinal o farmacéutico, tiene una forma alargada y tubular con un primer extremo abierto 6 y un segundo extremo abierto 7 opuesto al primero.

El espacio intermedio 4 tiene un primer borde 8 y un segundo borde 9, en forma de anillo, que corresponden respectivamente al primer extremo abierto 6 y al segundo extremo abierto 7 del elemento 5.

En una primera Realización del equipo 1 ilustrado en las figuras 1 a 3, el molde externo 2 incluye una primera media concha 10 y una segunda media concha 11, que son aproximables y separables una de la otra y que tienen huecos 12, recíprocamente acoplables para formar mitades longitudinales correspondientes de la superficie lateral del elemento 5.

Las medias conchas 10 y 11, una vez acopladas juntas, definen una abertura longitudinal 13 sustancialmente de una forma de cono truncado que es adyacente al segundo borde 9 del espacio intermedio 4 y que permite la introducción longitudinal el núcleo interno 3. En adición a la primera y segunda medias conchas 10 y 11, el molde externo 2 tiene una primera media concha auxiliar 14 y una segunda media concha auxiliar 15, aproximables y separables una de la otra y disponibles para formar un cuello roscado 16 en el elemento 5 donde está situado el primer extremo abierto 6.

En detalle, la primera media concha auxiliar 14 y la segunda media concha auxiliar 15 están asociados, de manera integral, respectivamente, a la primera media concha 10 y a la segunda media concha 11.

Sin embargo, no están excluidas diferentes Realizaciones del molde exterior 2, donde, por ejemplo, la primera media concha 10 y la primera media concha auxiliar 14 están hechas como una pieza única mediante proceso de eliminación de material, partiendo de una sola pieza inicial o donde, de manera similar, la segunda media concha 11 y la segunda media concha auxiliar 15 están construidas como una pieza única.

Las medias conchas auxiliares 14 y 15, una vez que se cierra el molde exterior 2, definen una abertura auxiliar longitudinal 17, sustancialmente de una forma cónica truncada, que es adyacente al primer borde 8 del espacio intermedio 4.

La apertura auxiliar longitudinal 17 permite la introducción longitudinal de un núcleo interior auxiliar 18 que sirve para formar la superficie interna del cuello roscado 16.

De hecho, en la configuración del montaje, el extremo libre del núcleo interior auxiliar 18 insertado en el molde exterior 2 a través de la abertura longitudinal auxiliar 17 está contra el extremo libre del núcleo interior 3 introducido a través de la abertura longitudinal 13 (Figura 3) Sin embargo, son posibles Realizaciones alternativas donde, por ejemplo, no hay núcleo interior auxiliar interno 18, la parte inferior de la medias conchas auxiliares 14 y 15 están sustancialmente cerradas y también el... [Seguir leyendo]

Reivindicaciones:

1. Proceso para la fabricación de envases para productos cosméticos, medicamentos, farmacéuticos o similares, comprendiendo al menos los pasos de:

- Conformado de un elemento alargado (5) , sustancialmente en forma tubular, en material plástico, para contener un producto cosmético, medicinal, farmacéutico o similar, dicho elemento (5) , incluye un extremo final abierto (6) y un segundo extremo abierto (7) opuesto al primero, dicha conformación que comprende los pasos de:

- Suministro de al menos un molde exterior internamente hueco (2) y núcleo interior (3) insertable en dicho molde (2) para definir un espacio intermedio de conformación 4 de dicho elemento (5) entre el molde (2) y el núcleo (3) con un primer y segundo bordes en forma de anillo (8, 9) correspondientes a los primero y segundo extremos abiertos (6, 7) del elemento (5) respectivamente;

- Inyección bajo presión de dicho material plástico en estado liquido dentro de dicho espacio intermedio

(4) a través de un conducto de inyección (19) creado por el mencionado segundo borde (9) del espacio intermedio (4) y que comprende una parte ensanchada (20) donde dicho material plástico en estado liquido se acumula, dicha parte ensanchada (20) está dispuesta adyacente a dicho segundo borde (9) del espacio intermedio (4) y siendo sustancialmente en forma de anillo y coaxial a dicho segundo borde

(9) del espacio intermedio (4) ;

- endurecimiento dicho material plástico;

- extracción de dicho elemento (5) de dicho espacio intermedio (4) ;

Caracterizado por los pasos de:

- Quitar el material plástico solidificado en dicho conducto de inyección (19) de dicho elemento (5) , incluyendo el material plástico solidificado en dicho parte ensanchada (20) ;

- Introducir dicho producto en dicho elemento (5) a través de dicho segundo extremo abierto (7) ;

- Sellado del mencionado segundo extremo abierto (7) .

2. Proceso según la Reivindicación 1, caracterizado porque incluye aplicar una boquilla roscada (36) en dicho segundo extremo abierto (6) .

3. Proceso según la Reivindicación 1 ó 2, caracterizado porque incluye aplicar un cuerpo de dispensación (28) en dicho primer extremo abierto (6) .

4. Proceso según la Reivindicación 1 ó 2 ó 3, caracterizado porque incluye aplicar una tapa de cierre (29) donde está el mencionado primer extremo abierto (6) .

5. Proceso según uno o más de las Reivindicaciones precedentes, caracterizado porque dicho conducto de inyección (19) comprende el suministro de al menos un punto (21) de dicho material plástico en el estado líquido, por lo menos un punto de inserción (22) de dicho material plástico en estado liquido en la mencionada parte ensanchada

(20) y al menos una sección de conexión (23) de dicho punto suministro (21) con el mencionado punto de inserción (22) .

6. Proceso según la Reivindicación 5, caracterizado porque en ese conducto de inyección (19) se incluye un conjunto de las mencionadas secciones de conexión (23) .

7. Proceso de acuerdo con Reivindicación 6, caracterizado porque esas mencionadas secciones de conexión (23) son sustancialmente circulares.

8. Proceso según la demanda 7, caracterizado porque esas mencionadas secciones de conexión (23) son sustancialmente coaxiales.

9. Proceso según la demanda 7, caracterizado porque esas mencionadas secciones de conexión (23) son sustancialmente concéntricas.

10. Proceso según uno o más de las Reivindicaciones 5 a 9, caracterizado porque en eso dicho conducto de inyección (19) se incluye un conjunto de dichos puntos de inserción (22) .

11. Proceso según la Reivindicación 10, caracterizado porque los mencionados puntos de inserción (22) son sustancialmente cónicos.

12. Proceso según la demanda 10 o 11, caracterizado porque los mencionados puntos de inserción (22) se distribuyen sustancialmente con paso constante alrededor del eje longitudinal de dicho espacio intermedio (4) .

13. Proceso según una o más de las Reivindicaciones precedentes, caracterizado porque el mencionado molde (2) incluye al menos una primera y al menos una segunda medias conchas (10, 11) , separables la una de la otra y que tienen huecos longitudinales recíprocamente acoplables para formar partes longitudinal correspondientes de la superficie lateral de dicho elemento (5) .

14. Proceso según una o más de las Reivindicaciones precedentes, caracterizado porque el mencionado molde (2) incluye al menos una primera y al menos una segunda media concha auxiliar (14, 15) , separable una de la otra y dispuestas para formar un cuello roscado (16) de dicho elemento (5) , mediante el mencionado primero extremo abierto (6) .

15. Proceso según las 1. y 14, caracterizado porque dicha primera media concha (10) y la primera media concha auxiliar (14) están integralmente asociadas una con la otra.

16. Proceso según las 1. y 14, caracterizado porque la mencionada segunda media concha (11) y la segunda media concha auxiliar (15) están integralmente asociadas una con la otra.

17. Proceso según las 1. y 14, caracterizado porque la mencionada primera media concha (10) y la mencionada primera media concha auxiliar (14) están hechas en una sola y única pieza.

18. Proceso según las 1. y 14, caracterizado porque la mencionada segunda media concha (11) y la mencionada segunda media concha auxiliar (15) están hechas en una sola y única pieza.

19. Proceso según una o más de las Reivindicaciones precedentes, caracterizado porque en ese mencionado molde

(2) se incluye una carcasa de una sola pieza (30) para formar la superficie lateral de dicho elemento (5) .

20. Proceso según una o más de las Reivindicaciones precedentes, caracterizado porque en ese mencionado molde (2) se incluye al menos una pared (35) para cerrar dicho espacio intermedio (4) por el mencionado primer borde (8) del espacio intermedio (4) .

21. Proceso según una o más de las Reivindicaciones precedentes, caracterizado porque en ese mencionado molde (2) se incluye al menos una placa (33) para cerrar dicho conducto de inyección (19) .

22. Proceso según la Reivindicación 21, caracterizado porque dicha placa (33) tiene una abertura de inserción (34) conveniente para que encaje perfectamente la inserción de dicho núcleo (3) .

Patentes similares o relacionadas:

Procedimiento y dispositivo de sobremoldeo por inyección, del 15 de Julio de 2020, de AISAPACK HOLDING SA: Dispositivo de sobremoldeo por inyección que comprende al menos una mesa rotativa en montaje revólver en la que van embarcados moldes refrigerados, comprendiendo […]

Un procedimiento y aparato para el moldeado por inyección de un artículo hueco alargado, del 17 de Junio de 2020, de HOLLISTER INCORPORATED: Un procedimiento de moldeo por inyección de un artículo hueco alargado (20a), tal como un catéter urinario, dicho procedimiento comprende las etapas […]

Recipiente de reactivo para almacenar un reactivo líquido, aparato para fabricar una parte inferior de un recipiente de reactivo y un método para fabricar una parte inferior de un recipiente de reactivo, del 3 de Junio de 2020, de F. HOFFMANN-LA ROCHE AG: Un recipiente de reactivo para un instrumento analítico, en donde el recipiente de reactivo está configurado para almacenar un reactivo líquido, […]

MOLDE DE APERTURA Y EXPULSION AUTOMATICA PARA FABRICACION DE BLOQUES DE PLASTICO RECICLADO, del 30 de Abril de 2020, de GAMEZ GUERRERO, Isabel Cristina: La presente invención está dirigida a un molde de apertura y expulsión automática para fabricación de bloques a partir de mezclas de plástico reciclado. […]

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

MOLDE PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES, del 30 de Marzo de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo que define una superficie interna (S2); una tapa configurada para cerrar […]

Molde para fabricar un panel polimérico de ventana de avión, del 11 de Marzo de 2020, de PPG INDUSTRIES OHIO, INC.: Un molde para moldear un panel polimérico de ventana de avión , que comprende: una primera mitad de molde , que comprende […]

Pila de molde de inyección y aparato de moldeo, del 25 de Diciembre de 2019, de Plastipak BAWT S.à.r.l: Una pila de molde de inyección (IMS) que comprende un conjunto de núcleo y un conjunto de cavidad , en donde el conjunto de núcleo comprende un núcleo […]