Placa de compuesto de madera.

Placa de compuesto de madera con

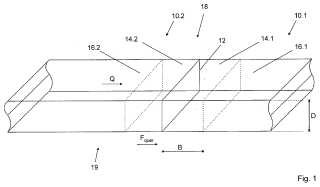

(a) una zona del borde (14) que va alrededor y (b) una zona interior (16) rodeada por la zona del borde (14),

caracterizada porque (c) la resistencia (R) de la zona del borde (14) se ha incrementado respecto a la de lazona interior (16).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09009123.

Solicitante: FLOORING TECHNOLOGIES LTD..

Nacionalidad solicitante: Malta.

Dirección: Portico Building Marina Street Pieta PTA 9044 MALTA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B27N7/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27N FABRICACION DE OBJETOS POR PROCEDIMIENTOS EN SECO, CON O SIN AGENTES AGLOMERANTES ORGANICOS, A PARTIR DE PARTICULAS O DE FIBRAS DE MADERA O DE OTRAS MATERIAS LIGNOCELULOSICAS O SUSTANCIAS ORGANICAS ANALOGAS (conteniendo materias de cemento B28B; formación de sustancias en estado plástico B29C; tableros de fibras hechos a partir de suspensiones de fibras D21J; secado F26B 17/00). › Postratamiento, p. ej. reducción del abultamiento o contracción, alisamiento; Protección de los bordes de los tableros contra la humedad.

PDF original: ES-2439260_T3.pdf

Fragmento de la descripción:

Placa de compuesto de madera Una placa de compuesto de madera con (a) una zona del borde (14) que va alrededor y (b) una zona interior (16) rodeada por la zona del borde (16) , se caracteriza porque (c) la resistencia (R) de la zona del borde (14) se ha incrementado respecto a la de la zona interior (16) .

La invención se refiere a una placa de compuesto de madera con una zona del borde que va alrededor y una zona interior rodeada por la zona del borde. Según un segundo aspecto se refiere la invención a un procedimiento para fabricar un panel de suelo.

Las placas de compuesto de madera, por ejemplo placas HDF (high density fibre board, panel de fibras de alta densidad) se utilizan por ejemplo para fabricar paneles de suelo o bien paneles de laminado. Al fabricar los paneles de suelo deben practicarse en la placa de compuesto de madera perfiles, por ejemplo fresándolos, tal que dos paneles de suelo puedan unirse entre sí. Es deseable fabricar especialmente ligeros los paneles de suelo, ya que ello exige menos materia prima y generan paneles de suelo más fáciles de transportar y de manejar. No obstante, la reducción del espesor del material de la placa de compuesto de madera tiene límites, ya que los perfiles deben absorber con seguridad las cargas que se presentan cuando se utilizan los paneles de suelo.

Para poder ajustar espesores de material inferiores o densidades aparentes inferiores para placas de compuesto de madera, se introducen al fabricar paneles de suelo por ejemplo listones de aluminio en los perfiles de los paneles de suelo, que durante la utilización absorben una gran parte de las fuerzas de ensamblaje. No obstante, al respecto es un inconveniente que es muy costoso alojar los listones de aluminio en la placa de compuesto de madera durante la fabricación de los paneles de suelo.

La invención tiene como tarea básica lograr densidades inferiores y/o densidades aparentes inferiores sin que sufra por ello la resistencia de una unión por cliqueado de paneles de suelo fabricados a partir de la placa de compuesto de madera.

La invención soluciona el problema mediante una placa de compuesto de madera de tipo genérico en la que se ha aumentado la resistencia de la zona del borde respecto a la de la zona interior. Al respecto ha de entenderse como zona del borde en cada caso la zona en la que se encuentran posteriormente los perfiles para unir los elementos individuales. Esto significa que sobre el formato inicial, que puede tener una dimensión claramente mayor, existen múltiples zonas impregnadas. Cuando a continuación se hable de la zona del borde, se trata por lo general de la zona del borde/las zonas del borde que al cortar y separar una placa de gran formato quedan en los recortes resultantes.

Preferiblemente, para aumentar la resistencia, se estabiliza la zona del borde en toda la extensión del espesor de la placa de compuesto de madera con una sustancia de reticulación posterior.

Según un segundo aspecto, soluciona la invención el problema mediante un procedimiento para fabricar una placa de compuesto de madera con la etapa de la introducción de una sustancia de reticulación posterior en una zona del borde de la placa de compuesto de madera, con lo que la sustancia de reticulación posterior se reticula en la placa de compuesto de madera y estabiliza la zona del borde. En el marco de la invención se prevé además un procedimiento para fabricar un panel de suelo con las etapas (a) fabricación de una placa de compuesto de madera correspondiente a la invención y (b) introducción de un perfil en la zona del borde, limitando cada punto del perfil con una capa de material que posee un espesor mínimo predeterminado.

Es una ventaja de la invención que para fabricar paneles de suelo y suelos de laminado puedan utilizarse placas de compuesto de madera que poseen un espesor inferior. Con ello las instalaciones de fabricación de las placas de compuesto de madera pueden realizar la producción con mucha mayor rapidez y economía. Además, el transporte y el manejo son bastante más agradables para un consumidor del panel de suelo y de la placa de compuesto de madera.

Otra ventaja adicional es que pueden fabricarse placas de compuesto de madera correspondientes a la invención con instalaciones de fabricación existentes, siendo posible en particular un recubrimiento con ciclo corto.

Además es ventajoso que incluso con un espesor reducido o bien densidad aparente reducida de la placa de compuesto de madera, sean posibles uniones mecánicas resistentes entre dos paneles de suelo fabricados a partir de placas de compuesto de madera correspondientes a la invención. Además el ventajoso que la sustancia de reticulación posterior, que aumenta la resistencia de la zona del borde, por lo general sea acuífuga, con lo que se evita que se hinche la zona del borde.

En el marco de la presente descripción se entiende bajo sustancia de reticulación posterior una sustancia que reacciona químicamente tras introducirla en la zona del borde. Por ejemplo se polimeriza la sustancia de reticulación posterior o reacciona con partes integrantes de la placa de compuesto de madera, por ejemplo con virutas de madera.

Al señalar la característica de que la sustancia de reticulación posterior aumenta la resistencia de la zona del borde, se entiende en particular que la resistencia a la tracción transversal de la zona del borde es significativamente mayor tras aportar la sustancia de reticulación posterior que antes de aportar la sustancia de reticulación posterior y la subsiguiente reticulación posterior.

Es posible, pero no necesario, que se apoye la reticulación posterior, por ejemplo aportando una radiación de microondas, calor o similar.

Bajo zona del borde se entiende en particular una parte del volumen de la placa de compuesto de madera que se extiende a lo largo del borde por todo el espesor de la placa de compuesto de madera. Por ejemplo cuando tiene la zona del borde una extensión de más de 1 cm de un borde que va alrededor de la placa de compuesto de madera. Cuanto más ancha sea la zona del borde, tanto más favorablemente se influye sobre las características de resistencia de la placa de compuesto de madera. A la vez aumentan por supuesto los costes con la sustancia de reticulación posterior. La zona del borde se elige así ventajosamente tan ancha que una ampliación adicional de la zona del borde ya no incrementa significativamente la resistencia de un perfil realizado para fabricar un panel de suelo.

Según una forma de ejecución preferente, presenta la zona del borde un contenido en sustancia de reticulación posterior tal que su resistencia a la tracción transversal sobrepasa los 2, 3 N/mm2, en particular los 2, 5 N/mm2.

Se ha comprobado que son especialmente adecuadas sustancias de reticulación posterior que constan de al menos un compuesto que presenta grupos NCO, siendo la proporción relativa de los grupos NCO en una masa molar de los compuestos superior al 15%. Los grupos NCO o grupos ciano de una molécula contribuyen fuertemente a que la resistencia de la sustancia de reticulación posterior sea grande. La proporción relativa media de los grupos NCO en la masa molar de los compuestos se calcula dividiendo el peso molecular del grupo NCO por el peso molecular de la molécula completa. Este proceso se realiza para todos los compuestos existentes en la sustancia de reticulación posterior y a partir de los correspondientes resultados se calcula un valor medio ponderado con la proporción molar del correspondiente compuesto.

Se ha comprobado que como sustancia de reticulación posterior son especialmente adecuados prepolímeros de isocianato, polímeros de poliuretano y/o resinas epoxy. Estos compuestos se encuentran en la placa de compuesto de madera terminada como polímeros, pero por lo general se alojan como prepolímeros en la placa de compuesto de madera.

Pueden lograrse resistencias especialmente elevadas cuando la zona del borde presenta un contenido en sustancia de reticulación posterior de más de 500 g/m2. Se ha comprobado que un contenido en sustancia de reticulación posterior en la zona del borde de más de 1500 g/m2 ya no aporta por lo general ventajas adicionales.

Cuando están determinadas las dimensiones y con una resistencia predeterminada en la zona del borde, se logra una masa especialmente baja para la placa de compuesto de madera cuando la densidad aparente en la zona del borde corresponde a una densidad aparente de la zona del borde que es mayor que una densidad aparente de la zona interior correspondiente a la zona interior. Por ejemplo la densidad aparente en la zona del borde es en más de un 8% superior a la densidad aparente de la zona interior. Entonces se encuentra la densidad aparente... [Seguir leyendo]

Reivindicaciones:

1. Placa de compuesto de madera con (a) una zona del borde (14) que va alrededor y (b) una zona interior (16) rodeada por la zona del borde (14) , caracterizada porque (c) la resistencia (R) de la zona del borde (14) se ha incrementado respecto a la de la zona interior (16) .

2. Placa de compuesto de madera según la reivindicación 1, caracterizada porque para aumentar la resistencia (R) la zona del borde (14) está estabilizada en toda la extensión del espesor (D) de la placa de compuesto de madera (10) con una sustancia de reticulación posterior.

3. Placa de compuesto de madera según la reivindicación 2, caracterizada porque la zona del borde (14) presenta un contenido en sustancia de reticulación posterior tal que su resistencia a la tracción transversal (Rquer) sobrepasa los 2, 3 N/mm2, en particular los 2, 5 N/mm2.

4. Placa de compuesto de madera según una de las reivindicaciones precedentes,

caracterizada porque la sustancia de reticulación posterior está formada por al menos un compuesto que presenta grupos NCO, siendo la proporción relativa de los grupos NCO en una masa molar de los compuestos en promedio superior al 15%.

5. Placa de compuesto de madera según una de las reivindicaciones precedentes, caracterizada porque la sustancia de reticulación posterior incluye un polímero de isocianato y/o un polímero de poliuretano y/o resina epoxy.

6. Placa de compuesto de madera según una de las reivindicaciones precedentes, caracterizada porque la resistencia a la tracción transversal (Rquer) en la zona interior es como máximo de 1, 2 N/mm2.

7. Placa de compuesto de madera según una de las reivindicaciones precedentes, caracterizada porque la zona del borde (14) presenta un contenido en sustancia de reticulación posterior de más de 500 g/m2.

8. Placa de compuesto de madera según una de las reivindicaciones precedentes, caracterizada porque la zona del borde (14) presenta un contenido en sustancia de reticulación posterior inferior a 1500 g/m2.

9. Placa de compuesto de madera según una de las reivindicaciones precedentes, caracterizada porque la densidad aparente de la zona del borde (14) corresponde a una densidad aparente en la zona del borde (PRand) que es mayor que una densidad aparente en la zona interior (Pinnen) correspondiente a la zona interior (16) .

10. Placa de compuesto de madera según una de las reivindicaciones precedentes, caracterizada porque la densidad aparente en la zona del borde (PRand) es superior en más de un 8% a la densidad aparente en la zona interior (Pinnen) .

11. Placa de compuesto de madera, caracterizada porque la densidad aparente en la zona del borde (PRand) se encuentra por encima de 800 kg/m3.

12. Placa de compuesto de madera, caracterizada porque la densidad aparente en la zona interior (Pinnen) se encuentra por debajo de 750 kg/m3.

13. Placa de compuesto de madera según una de las reivindicaciones precedentes, caracterizada porque sólo la zona del borde (14) contiene sustancia de reticulación posterior.

14. Panel de suelo formado a partir de una placa de compuesto de madera según una de las reivindicaciones precedentes, que presenta en la zona del borde (14) un perfil (22) para la unión con otros paneles de suelo (20) .

15. Procedimiento para fabricar una placa de compuesto de madera (10) con la etapa: introducción de una sustancia de reticulación posterior en una zona del borde (14) de la placa de compuesto de madera (10) , tal que la sustancia de reticulación posterior se reticula en la placa de compuesto de madera (10) y estabiliza la zona del borde (14) .

Patentes similares o relacionadas:

Tablero de material derivado de la madera, en particular en forma de un material compuesto de madera-plástico, y un procedimiento para su fabricación, del 1 de Julio de 2020, de FLOORING TECHNOLOGIES LTD.: Tablero de material derivado de la madera de un material compuesto de madera-plástico (WPC), de una mezcla de fibras de madera y fibras de plástico, que comprende fibras […]

Procedimiento para la fabricación de un panel de OBS con superficie lisa, del 10 de Junio de 2020, de SWISS KRONO Tec AG: Procedimiento para la fabricación de un panel de OSB , en el que se dispersan virutas de madera largas, encoladas con adhesivo orientadas en al menos tres capas (1, 2, […]

Herramienta de prensar diseñada como chapa de presión, del 1 de Abril de 2020, de HUECK RHEINISCHE GMBH: Herramienta de prensar para el revestimiento de placas de material de madera en prensas hidráulicas calentadas que está realizada como una chapa […]

Procedimiento para estructurar la superficie de un panel de material derivado de la madera y un panel de material derivado de la madera con estructuración superficial fabricado de acuerdo con el procedimiento, del 11 de Diciembre de 2019, de SWISS KRONO Tec AG: Procedimiento para estructurar por lo menos una superficie de un tablero de material derivado de la madera OSB con una superficie antideslizante, en donde la estructuración […]

Procedimiento para fabricar un OSB, del 25 de Septiembre de 2019, de SWISS KRONO Tec AG: Procedimiento para fabricar un OSB , en el que una torta formada esparciendo varias capas de virutas encoladas se prensa en una […]

Procedimiento para fabricar un OSB, del 25 de Septiembre de 2019, de SWISS KRONO Tec AG: Procedimiento para fabricar un OSB , en el que una torta formada esparciendo varias capas de virutas encoladas se prensa en una […]

Método de fabricación de un panel de construcción y panel de construcción, del 28 de Agosto de 2019, de VALINGE INNOVATION AB: Método de fabricación de un panel de construcción, que comprende aplicar un primer aglutinante y partículas lignocelulósicas o celulósicas libres sobre […]

Procedimiento para fabricar una OSB con superficie lisa y una OSB, del 14 de Agosto de 2019, de SWISS KRONO Tec AG: Procedimiento para fabricar una placa OSB, en el que virutas de madera largas, encoladas con un adhesivo, se esparcen de forma orientada […]

Método de procesamiento continuo de bordes de placas y dispositivo de procesamiento de bordes, del 3 de Julio de 2019, de ULMADAN-R.D. APS: Un método de procesamiento continuo de bordes de placas , mediante el cual las placas se transportan continuamente en una dirección de […]