Método para mejorar la clarificación en un reactor de mezcladura y dicho reactor de mezcladura.

Un reactor de mezcladura (12) para mezclar un líquido y un sólido entre sí en un lecho fluidificado,

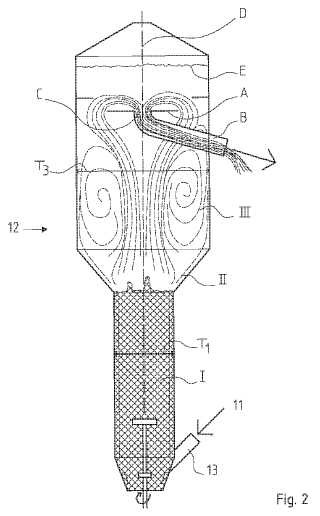

para la clarificación de la solución que se forma y la descarga de la solución clarificada del reactor, estando el reactor compuesto de tres secciones, de las cuales la más inferior es una sección de reacción cilíndrica (14) para la formación de un lecho fluidificado, estando unida a la parte superior de la sección de reacción una sección de calmado (18) que se ensancha cónicamente hacia arriba, y estando conectada a la parte superior de esta última una sección de clarificación cilíndrica (22) cuyo diámetro es el mismo que el de la sección sueprio de la sección de calmado, caracterizado porque la sección inferior de la sección de reacción (14) está provista de una conexión (13) de alimentación de solución y la sección de clarificación (22) tiene una unidad de descarga )23, 32) de solución situada por debajo de la superficie (E) de líquido, cuya abertura de descarga (24, 33) está en el eje central (D) del reactor, y porque al menos un elemento de guía (25, 26, 27, 34) para dirigir el flujo de solución está situado en la proximidad de la abertura de descarga.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2008/050096.

Solicitante: OUTOTEC OYJ.

Nacionalidad solicitante: Finlandia.

Dirección: RIIHITONTUNTIE 7 02200 ESPOO FINLANDIA.

Inventor/es: NYMAN, BROR, LILJA, LAUNO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J8/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › según la técnica del "lecho fluidificado" (B01J 8/20 tiene prioridad).

- C22B15/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › Obtención de cobre.

PDF original: ES-2412387_T3.pdf

Fragmento de la descripción:

Metodo para mejorar la clarificación en un reactor de mezcladura y dicho reactor de mezcladura Campo de la invención La invención se refiere a un reactor de mezcladura para mezclar lfquido y sólido en polvo, para clarificar la solución que se forma y para retirar la solución clarificada del reactor de mezcladura, cuya sección inferior comprende un lecho fluidificado. La invención tambien se refiere a un metodo para mezclar el lfquido y el sólido en polvo entre sí en un lecho fluidificado, para clarificar la solución que se forma y para retirar la solución clarificada del reactor de mezcladura.

Antecedentes de la invención Los reactores de mezcladura son generalmente cilfndricos y tienen diametros estandar. Normalmente estan equipados con deflectores unidos a las paredes del reactor, con la finalidad de eliminar un v6rtice central que aspira gas desde la superficie, lo que se considera perjudicial. Los procesos de solución de sólidos requieren normalmente mezcladura, lo que incluye tanto potente turbulencia como circulación adecuada.

La alimentación hacia el interior del reactor de mezcladura tiene lugar usualmente alimentado desde arriba tanto el sólido como la solución dentro del espacio de reacción. Generalmente, se desea que en un reactor que opera continuamente sean retirados tanto sólidos como solución mas o menos a la densidad de la lechada del espacio de reacción. Por lo tanto, no es deseable que incluso las partfculas mas pesadas o gruesas permanezcan en el reactor. Por ello, es natural que la retirada de la corriente de lechada pueda ser dispuesta ventajosamente en la pared del reactor, ocurriendo principalmente en el derrame.

La publicación de Patente US describe un aparato para la precipitación de compuestos metalicos a partir de una solución de desechos en acido, que comprende un recipiente de reacción vertical que tiene una camara de reacción para el paso hacia arriba de una suspensión líquida de partfculas sólidas y medios para forzar las partfculas hacia arriba. El aparato esta provisto tambien de medios de derrame para hacer fluir partfculas a una camara de reciclado, lumbreras separadas de entrada para un agente de precipitación y para la alimentación de lfquido, un depósito por encima de la zona de reacción para la contención del licor de desecho de agua tratada y una lumbrera de salida para la retirada del lfquido tratado del aparato.

Sin embargo, existen casos en los que se desea retirar en forma pura del espacio de reacción la solución que ha reaccionado con los sólidos, es decir, sin las citadas partfculas. Un caso tal se presenta en la patente US 3.954.452, en la que la reacción de cementación de solución de cadmio y polvo de zinc se realiza sobre el principio de lecho fluidificado. La parte inferior del reactor se ensancha cónicamente hacia arriba y es de forma cilfndrica desde ese punto hacia arriba. Existen deflectores en la pared de la parte inferior del reactor, los cuales, junto con el elemento de mezcladura, trituran cualesquiera aglomerados que se generan. La parte superior del reactor se ensancha tambien cónicamente hacia arriba. El reactor consiste así en tres zonas: las zonas de reacción, de calmado y de clarificación, siendo la sección de reacción la parte inferior del reactor, formando el centro la sección de calmado y la sección superior la zona de clarificación. No se usa aquí un elemento de mezcladura para realizar la mezcladura real.

En el metodo de acuerdo con la patente US 3.954.452, la solución procedente de la zona de fluidificación se eleva a traves del ensanchamiento cónico hacia la zona de clarificación, donde la unidad de retirada de solución esta sobre la pared de la sección de clarificación. El proceso presentado es la cementación de solución de cadmio y polvo de zinc. En esta reacción de cementación se forma polvo de cadmio, que es mas ligero debido a su porosidad y, al mismo tiempo, tambien mas fino. Una finalidad es evitar que las partfculas sólidas formadas como producto de reacción salgan del reactor con la solución. Otra dificultad encontrada en este caso ha sido tambien el pegado mutuo de las partfculas a modo de puas, es decir, la aglomeración. Gradualmente los aglomerados crecen en tal medida que el movimiento en el lecho fluidificado se deteriora y por ultimo de detiene completamente. Por esta razón se alimenta una solución de floculante dentro de la zona de fluidificación para evitar la aglomeración. Dado que la prevención no es completamente perfecta en la practica, se pone en la sección inferior un elemento de mezcladura para triturar los aglomerados y se situan deflectores correspondientemente muy pequefos en las paredes para absorber la fuerza de impacto y evitar los v6rtices.

Lo fuerte y lo alto que llegan desde la superficie del lecho fluidificado (Hmax) las descargas dirigidas hacia arriba depende de las condiciones de la zona de fluidificación. Asf, es importante que la corriente se eleve por encima de la altura anteriormente mencionada tan uniformemente y a velocidad tan baja como sea posible.

Sin embargo, en la practica, lo que sucede es que la solución fluye tan directamente como es posible y por la ruta mas corta hacia la unidad de retirada, de manera que el campo de flujo resulte un cono curvado en estrechamiento. Esto, a su vez, significa que aumenta la velocidad de la corriente de solución que arrastra cualesquiera partfculas posibles y que no existe posibilidad de que las partfculas se liberan por sí mismas del flujo.

El problema del equipo descrito anteriormente es que el material del lecho que impide la retirada de sólidos ha de ser bastante grueso. Sin embargo, a medida que prosigue la reacción, disminuye el tamafo de las partfculas de los sólidos en el lecho, con lo que aumenta la cantidad de sólidos arrastrados junto con la solución.

Finalidad de la invención La finalidad de la invención presentada en esta memoria es eliminar los inconvenientes que se presentan en las tecnicas del estado de la tecnica anterior descrita anteriormente. Por lo tanto, se proporciona un reactor de mezcladura en el que se forma un lecho fluidificado compuesto de un lfquido y sólidos, de manera que la cantidad de sólidos contenidos en la solución retirada del lecho fluidificado sea tan pequefa como sea posible.

Sumario de la invención El reactor de mezcladura de acuerdo con la presente invención esta destinado a mezclar un lfquido y un sólido entre sí en un lecho fluidificado, para la clarificación de la solución formada y para retirar la solución clarificada del reactor, el cual consiste en tres secciones. La mas inferior es normalmente una sección de reacción cilfndrica, en la que se introducen la solución que se ha de tratar y el sólido en polvo para formar un lecho fluidificado. La parte superior de la sección del lecho fluidificado o sección de reacción esta conectada a una sección de calmado que se ensancha cónicamente hacia arriba. Conectada a la parte superior de la sección de calmado hay una sección de clarificación cilfndrica, que tiene un diametro que es el mismo que el de la parte superior de la sección de calmado. La sección inferior de la sección de reacción esta provista de una unidad de alimentación, y una unidad de descarga esta situada en la sección de clarificación por debajo de la superficie del lfquido, por lo que la abertura de descarga esta esencialmente en el eje central del reactor. Al menos un elemento de gufa para dirigir el flujo de la solución esta situado en la proximidad de la abertura de descarga para evitar el flujo de partfculas sólidas con la solución.

De acuerdo con una realización de la invención, la unidad de alimentación para el lfquido que se ha de introducir esta dirigida oblicuamente hacia abajo.

De acuerdo con una realización de la invención, la unidad de descarga de la solución sedimentada esta dirigida oblicuamente hacia abajo y el elemento de gufa que dirige el flujo de solución es una placa anular de prevención de flujo, que esta situada alrededor de la abertura de descarga.

La placa de prevención del flujo puede ser plana o cónica hacia arriba. El diametro exterior de la placa de prevención del flujo es preferiblemente de 20 a 30% mas grande que el diametro de la sección de reacción.

Como la unidad de descarga de la solución sedimentada esta dirigida oblicuamente hacia abajo, el elemento de gufa que dirige el flujo de solución en adición de la placa anular de prevención del flujo, incluye tambien, preferiblemente, un anillo de gufa por encima de esta ultima, dirigido hacia el centro del reactor desde la pared del reactor. Normalmente el anillo de gufa se extiende hacia dentro desde la pared del reactor en una distancia que es del orden de 10 a 30% del diametro de la... [Seguir leyendo]

Reivindicaciones:

1. Un reactor de mezcladura (12) para mezclar un lfquido y un sólido entre sí en un lecho fluidificado, para la clarificación de la solución que se forma y la descarga de la solución clarificada del reactor, estando el reactor compuesto de tres secciones, de las cuales la mas inferior es una sección de reacción cilfndrica

(14) para la formación de un lecho fluidificado, estando unida a la parte superior de la sección de reacción una sección de calmado (18) que se ensancha cónicamente hacia arriba, y estando conectada a la parte superior de esta ultima una sección de clarificación cilfndrica (22) cuyo diametro es el mismo que el de la sección superior de la sección de calmado, caracterizado porºue la sección inferior de la sección de reacción (14) esta provista de una conexión (13) de alimentación de solución y la sección de clarificación

(22) tiene una unidad de descarga (23, 32) de solución situada por debajo de la superficie (E) del lfquido, cuya abertura de descarga (24, 33) esta en el eje central (D) del reactor, y porque al menos un elemento de gufa (25, 26, 27, 34) para dirigir el flujo de solución esta situado en la proximidad de la abertura de descarga.

2. Un reactor de mezcladura (12) de acuerdo con la reivindicación 1, caracterizado porºue la conexión de alimentación (13) para alimentar el lfquido al interior del reactor esta dirigida oblicuamente hacia abajo.

3. Un reactor de mezcladura (12) de acuerdo con la reivindicación 1, caracterizado porºue la unidad de descarga (23) de solución clarificada esta dirigida oblicuamente hacia abajo y el elemento de gufa que dirige el flujo de solución es una placa anular (25, 27) de prevención de flujo, que esta situada alrededor de la abertura de descarga (24) .

4. Un reactor de mezcladura de acuerdo con la reivindicación 3, caracterizado porºue la placa (25) de prevención de flujo es plana.

5. Un reactor de mezcladura (12) de acuerdo con la reivindicación 3, caracterizado porºue la placa (27) de prevención de flujo es cónica hacia arriba.

6. Un reactor de mezcladura (12) de acuerdo con la reivindicación 3, caracterizado porºue el diametro exterior de la placa (25, 27) de prevención de flujo es de 20 a 30% mayor que el diametro T1 de la sección de reacción (14) .

7. Un reactor de mezcladura (12) de acuerdo con la reivindicación 1, caracterizado porºue la unidad de descarga (23) de la solución clarificada esta dirigida oblicuamente hacia abajo y los elementos de gufa que dirigen el flujo de solución son una placa anular (25, 27) de prevención de flujo, que esta situada alrededor de la abertura de descarga (24) y el anillo de gufa (26) por encima de esta, dirigido desde la pared del reactor hacia el centro del reactor.

8. Un reactor de mezcladura (12) de acuerdo con la reivindicación 7, caracterizado porºue el anillo de gufa

(26) se extiende hacia dentro desde la pared del reactor en una distancia que del orden de 10 a 30% el diametro T3 de la zona de clarificación (22) .

9. Un reactor de mezcladura (12) de acuerdo con la reivindicación 1, caracterizado porºue la unidad de descarga (32) de solución clarificada esta dirigida hacia arriba y el elemento de gufa que dirige el flujo de solución es una cufa (34) de ajuste que esta situada por debajo de la abertura de descarga (33) .

10. Un reactor de mezcladura (12) de acuerdo con la reivindicación 1, caracterizado porºue un anillo de estrangulación (28) esta situado entre la zona de reacción (14) y la zona de calmado (18) , dirigido hacia dentro desde la pared del reactor.

11. Un reactor de mezcladura (12) de acuerdo con la reivindicación 10, caracterizado porºue hay un espacio de separación (29) entre la pared del reactor y el anillo de estrangulación.

12. Un reactor de mezcladura (12) de acuerdo con la reivindicación 1, caracterizado porºue la zona de reacción (14) esta equipada con un mezclador (30) de rotor hecho de tubos helicoidales.

13. Un metodo para mezclar entre sí un lfquido y un sólido en polvo, para la clarificación de la solución quese forma y para retirar la solución clarificada desde el reactor, siendo un lecho fluidificado dispuesto en la zona de reacción (I) de la sección inferior del reactor, formado de un lfquido y sólidos, con una zona de calmado

(II) por encima del mismo, de una sección transversal que se ensancha hacia arriba, y una zona de clarificación (III) por encima de esta, que tiene la misma area de la sección transversal que la sección superior de la zona de calmado (II) , caracterizado porºue el lfquido que se ha de tratar es alimentado hacia la sección inferior de la zona de reacción, siendo hecha expandirse el area de la sección transversal del flujo de solución, que se desplaza hacia arriba en la zona de clarificación (III) , por medio de al menos un elemento de gufa (25, 26, 27, 34) antes de que la solución sea descargada principalmente a traves de la unidad de descarga (B) situada en el eje central (D) del reactor, siendo hecho disminuir el caudal de la solución expandiendo su area de sección transversal y siendo hecho el flujo, a mismo tiempo, formar contra-torbellinos en la proximidad de la pared del reactor, en la cual se sedimentan las partfculas sólidas que se han desplazado junto con la solución, y caen de nuevo en el lecho fluidificado.

14. Un metodo de acuerdo con la reivindicación 13, caracterizado porºue el lfquido que se ha de tratar es alimentado al interior de la sección inferior de la zona de reacción en una dirección oblicua hacia abajo.

15. Un metodo de acuerdo con la reivindicación 13, caracterizado porºue el area de la sección transversal del flujo de solución que se desplaza hacia arriba es hecha expandirse por medio de un elemento de gufa a modo de placa, esencialmente horizontal, situado por debajo de la unidad de descarga.

16. Un metodo de acuerdo con la reivindicación 13º caracterizado porºue el area de la sección transversal del

flujo de solución que se desplaza hacia arriba es hecho expandirse por medio de un elemento de gufa 10 anular situado alrededor de la unidad de descarga.

17. Un metodo de acuerdo con las reivindicaciones 13 y 16, caracterizado porºue el area de la sección transversal del flujo de solución que se desplaza hacia arriba es hecha expandirse por medio de elementos de gufa anulares situados alrededor y por encima de la unidad de descarga.

18. Unmetodo de acuerdo con la reivindicación 17, caracterizado porºue el area de la sección transversal del

flujo de solución ascendente es hecha expandirse por medio de elementos de gufa anulares situados alrededor y por encima de la unidad de descarga, extendiendose el elemento de gufa, situado por encima, hacia dentro desde la pared del reactor en una distancia que es del orden de 10 a 30% del diametro T3 de la zona de clarificación.

19. Un metodo de acuerdo con la reivindicación 13, caracterizado porºue el flujo de solución, que se desplaza hacia arriba desde el lecho fluidificado de la zona de reacción hacia la zona de calmado, es estabilizado por estrangulación.

20. Un metodo de acuerdo con la reivindicación 13, caracterizado porºue el lecho fluidificado de la zona de reacción se mezcla para estabilizar el flujo de solución.

Patentes similares o relacionadas:

Procedimiento de craqueo y extracción en fases múltiples en una unidad de FCC, del 4 de Diciembre de 2019, de Total Raffinage France: Procedimiento de craqueo catalítico clásico en lecho fluidizado que comprende: - una etapa de reacción de una carga de hidrocarburo sobre un lecho […]

Procedimiento de craqueo catalítico para el tratamiento de una fracción con bajo contenido de carbono Conradson, del 17 de Julio de 2019, de Total Raffinage France: Procedimiento de craqueo catalítico en lecho fluidizado de una baja carga de coquización de carbono Conradson menor o igual al 0,1 % en peso […]

Procedimiento de división del gas de fluidización de retorno en un reactor de polimerización de olefinas de gas sólidos, del 22 de Mayo de 2019, de BOREALIS AG: Proceso para polimerizar uno o más monómeros de olefina en un reactor de polimerización de olefinas de gas-sólidos que comprende: - una zona […]

Sistema y método para la inyección de catalizadores y/o aditivos en una unidad de craqueo catalítico fluidizado, del 9 de Abril de 2019, de W.R. GRACE & CO.-CONN.: Un sistema para la inyección de catalizador y/o aditivos en una unidad de craqueo catalítico fluidizado, que comprende: (a) un colector de polvo […]

Válvula de control de sólidos en lecho con fiabilidad mejorada, del 19 de Marzo de 2019, de THE BABCOCK & WILCOX COMPANY: Una caldera de lecho fluidizado circulante que comprende: una cámara de reacción de caldera de lecho fluidizado circulante que comprende paredes […]

Dispositivo de inyección adecuado para inyectar una carga de hidrocarburos en una unidad de refinado y procedimiento, del 20 de Febrero de 2019, de TOTAL RAFFINAGE CHIMIE: Dispositivo de inyección adecuado para la inyección de carga de hidrocarburos de una unidad (10, 10') de refinado dispuesto para atomizar un líquido en gotitas […]

Dispositivo de inyección, en particular, para inyectar una carga de hidrocarburos en una unidad de refinación, del 8 de Febrero de 2019, de TOTAL RAFFINAGE CHIMIE: Dispositivo de inyección conformado para atomizar un líquido en gotitas por medio de un gas, que comprende: un cuerpo que comprende […]

CONFINADOR DE FUENTE PARA CONTACTOR DE LECHO EN SURTIDOR Y CONTACTOR DE LECHO EN SURTIDOR, del 27 de Septiembre de 2018, de UNIVERSIDAD DEL PAIS VASCO-EUSKAL HERRIKO UNIBERTSITATEA: Confinador de fuente para contactor de lecho en surtidor y contactor de lecho en surtidor que tiene: un lecho de partículas; una entrada […]