Método de obtención de un laminado.

Método de obtención de un laminado, en el que el laminado comprende una lámina de vidrio templado vinculada a una lámina metálica mediante una capa intermedia de material polimérico,

presentando dicho laminado un curvado con una flecha, introduciéndose dicho laminado en un horno, estando en contacto el laminado, en el interior del horno, con al menos dos elementos de apoyo distanciados entre sí y estando dispuestos los elementos de apoyo respectivamente a ambos lados de la flecha, de manera que se definen unas zonas de contacto entre el laminado y los elementos de apoyo, habiéndose provisto una base sobre la que se sitúan los elementos de apoyo, de manera que la distancia mínima entre las zonas de contacto y la base es superior a dicha flecha, y actuando unos medios de prensado sobre dicha base y dicho laminado, comprimiendo entre sí el laminado y la base.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230861.

Solicitante: BACH GUAL,JAIME.

Inventor/es: CABA JIMENEZ,JORGE DAVID.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B17/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 17/00 Productos estratificados compuestos esencialmente de una hoja de vidrio o de fibras de vidrio, de escoria o una sustancia similar. › que tiene vidrio como único componente o como componente principal de una capa adyacente a otra capa de una sustancia específica.

- C03C27/04 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › C03C 27/00 Unión de piezas de vidrio a piezas de otros materiales inorgánicos; Unión de vidrio a vidrio por procedimientos diferentes a la fusión (C03C 17/00 tiene prioridad; composiciones de sellado por fusión C03C 8/24; cristal con alambre C03B; unión de vidrio a cerámica C04). › Unión del vidrio al metal por medio de una capa intermedia.

Fragmento de la descripción:

Método de obtención de un laminado

OBJETO DE LA INVENCIÓN

La presente solicitud de patente de invención tiene por objeto el registro de un método de obtención de un laminado que incorpora notables innovaciones y ventajas.

Más concretamente, la invención propone el desarrollo de un método de obtención de un laminado, especialmente para un laminado tipo sándwich, en el que se vincula una lámina de vidrio templado a una lámina metálica, guardando las características y ventajas de dicha lámina de vidrio templado y aportándole las características y ventajas de la lámina metálica.

La presente solicitud también se refiere al laminado obtenido mediante dicho método de obtención.

ANTECEDENTES DE LA INVENCIÓN

En el sector del vidrio son ampliamente conocidos métodos y procesos de laminación con láminas metálicas, que se aplican preferentemente para la fabricación de espejos, elementos decorativos, etc. El producto obtenido por estos métodos conocidos se caracteriza por un espesor general muy delgado y en concreto por incorporar una lámina metálica extremadamente fina, que no es apta para soportar las tensiones que aparecen en el momento de la fijación mecánica o magnética del producto final sobre una superficie a decorar (paredes, techos o suelos) , ni resistir los esfuerzos a los que se podría someter el laminado final por ejemplo en el suelo, en las paredes o en el techo soportando accesorios.

Si se quisiera obtener un producto final que fuese apto para fijar sobre la superficie a decorar, deberían emplearse laminados de un espesor mayor, por ejemplo con una lámina metálica y otra de vidrio templado con un espesor sensiblemente igual, o por lo menos presentando la lámina metálica un espesor superior o igual a 0, 5

mm. Sin embargo a la hora de llevar a cabo la laminación dentro de un horno, al tratarse de dos materiales con unos coeficientes de dilatación muy diferentes, las dos láminas mencionadas anteriormente se dilatarían y contraerían en una magnitud distinta produciendo unas tensiones internas que provocarían una deformación en forma de curvado del laminado. Se obtendrían laminados con unas propiedades mecánicas óptimas pero no se mantendría la planimetría, por lo que no sería viable su uso.

Lo ideal sería disponer de dos zonas en el interior del horno con dos temperaturas claramente diferentes entre sí, una para la lámina de vidrio y otra para la lámina metálica. Sin embargo en la práctica, esta solución resultaría sumamente compleja y conllevaría un elevado coste.

Otra opción vendría por unir la lámina de vidrio templado a la lámina metálica en frío mediante un material con propiedades adhesivas. Sin embargo el conjunto obtenido no garantizaría una unión permanente de las dos capas y ni soportar las tensiones derivadas del montaje y el uso.

Hay por tanto una necesidad de un método para obtener laminados con una lámina de vidrio templado y otra 45 metálica, vinculadas permanentemente entre sí, que sean aptos para la decoración de superficies así como resistir los esfuerzos a los que se ven sometidas estas superficies (techos, paredes o suelos) , .

DESCRIPCIÓN DE LA INVENCIÓN

La presente invención se ha desarrollado con el fin de proporcionar un método de obtención de laminado que resuelva los inconvenientes anteriormente mencionados, aportando, además, otras ventajas adicionales que serán evidentes a partir de la descripción que se acompaña a continuación.

En la presente descripción se entiende por laminado, un cuerpo laminar que comprende una lámina de vidrio 55 templado y una lámina metálica, estando ambas asociadas mediante al menos una capa intermedia con propiedades adhesivas. Adicionalmente, se entenderá por prelaminación al proceso por el cual el laminado circula por un sistema de túnel con rodillos, en el que se eleva la temperatura del laminado por encima de la temperatura ambiente.

El método descrito en la presente solicitud parte de un laminado enfriado, obtenido a partir de una prelaminación y que presenta un curvado.

Es por tanto objeto de la presente invención proporcionar un método de obtención de un laminado, especialmente para un laminado tipo sándwich, en el que el laminado comprende una lámina de vidrio templado vinculada a una lámina metálica mediante una capa intermedia de material polimérico, presentando dicho laminado un curvado con una flecha, en el que dicho laminado con el curvado se introduce en un horno donde se somete a un tratamiento térmico, caracterizado porque en el interior del horno, dicho laminado está en contacto con al menos dos elementos de apoyo distanciados entre sí, estando dispuestos los elementos de apoyo respectivamente a ambos lados de la flecha, de manera que se definen unas zonas de contacto entre el laminado y los elementos de apoyo,

habiéndose provisto al menos una base sobre la que se sitúan los elementos de apoyo, de manera que la distancia mínima entre las zonas de contacto y la base es superior a dicha flecha, y actuando unos medios de prensado sobre dicha base y dicho laminado, de forma que el laminado y la base se comprimen entre sí.

Gracias a las características del presente método, se obtiene un laminado permanente con las ventajas decorativas del vidrio y las propiedades mecánicas de una lámina metálica, manteniendo una planimetría óptima. Se considerará que la lámina de vidrio y la lámina metálica son solidarias. Así el laminado podrá ser fijado por la lámina metálica a través de cualquier medio a la superficie a decorar, manteniendo una correcta planimetría y soportando los esfuerzos a los que se verá sometido.

Es otro objeto de la presente invención un laminado de acuerdo con la reivindicación 14.

De acuerdo con un aspecto de la presente invención la lámina metálica tiene un espesor comprendido entre 0, 5 y 3 mm y puede estar hecha de hierro galvanizado. Como ya se ha comentado, esta lámina metálica se unirá a la 25 lámina de vidrio templado a través de la capa intermedia de material polimérico, que de forma ventajosa será butiral, y que preferentemente presentará un espesor comprendido entre 0, 38 y 1, 14 mm.

En cuanto a los elementos de apoyo, de forma ventajosa están hechos de teflón, material que resiste adecuadamente las temperaturas que se alcanzan por ejemplo en un horno autoclave; además los elementos de 30 apoyo pueden presentar cada uno un cuerpo prismático de sección transversal rectangular, o alternativamente otras formas, tal como por ejemplo un cuerpo semiesférico.

La base puede estar hecha ventajosamente de vidrio templado aunque también podrá ser de material metálico. Los elementos de apoyo y la base podrán estar configurados como una sola pieza integral. Además de forma 35 preferente la distancia mínima entre las zonas de contacto y la base es 1, 5 veces la flecha (h) .

Haciendo referencia a los medios de prensado, pueden presentar dos perfiles metálicos paralelos y vinculados entre sí mediante una pluralidad de elementos de tornillería y unos muelles.

Otras características y ventajas del método de obtención de un laminado y el laminado obtenido, objetos de la presente invención resultarán evidentes a partir de la descripción de una realización preferida, pero no exclusiva, que se ilustra a modo de ejemplo no limitativo en los dibujos que se acompañan, en los cuales:

BREVE DESCRIPCIÓN DE LOS DIBUJOS

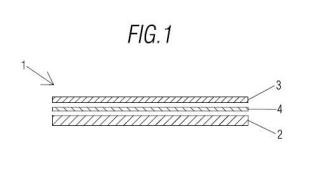

Figura 1. Es una vista esquemática de una sección transversal de un laminado obtenido mediante el método de la presente invención; Figura 2. Es una vista esquemática y sección transversal del laminado que va a ser objeto del presente método así como unos elementos de apoyo y una base de acuerdo con la invención; y

Figura 3. Es una vista esquemática del laminado de la figura 2 ubicado en el interior de un horno autoclave.

DESCRIPCIÓN DE UNA REALIZACIÓN PREFERENTE

En las figuras adjuntas se aprecia una realización preferente de un laminado 1 obtenido a partir del método de 55 acuerdo con la presente invención. Por motivos de claridad algunos elementos de la presente invención no presentan unas dimensiones proporcionadas respecto al resto.

En la figura 1, se puede apreciar una vista esquemática en sección transversal de una realización preferente de un laminado 1 obtenido a partir del método de acuerdo con la presente invención. En esta figura se puede 60 apreciar la distribución de las distintas láminas y capas que comprende el laminado 1, como son una lámina de vidrio templado 2 vinculada a una lámina metálica 3 mediante una capa intermedia 4 de material polimérico.

Dependiendo de...

Reivindicaciones:

1. Método de obtención de un laminado (1) , especialmente para un laminado (1) tipo sándwich, en el que el laminado (1) comprende una lámina de vidrio templado (2) vinculada a una lámina metálica (3) mediante una capa intermedia (4) de material polimérico, presentando dicho laminado (1) un curvado con una flecha (h) , en el

que dicho laminado (1) con el curvado se introduce en un horno (8) donde se somete a un tratamiento térmico, caracterizado por el hecho de que en el interior del horno (8) dicho laminado (1) está en contacto con al menos dos elementos de apoyo (5) distanciados entre sí, estando dispuestos los elementos de apoyo (5) respectivamente a ambos lados de la flecha (h) , de manera que se definen unas zonas de contacto (51) entre el laminado (1) y los elementos de apoyo (5) ,

habiéndose provisto al menos una base (6) sobre la que se sitúan los elementos de apoyo (5) , de manera que la distancia mínima (d) entre las zonas de contacto (51) y la base (6) es superior a dicha flecha (h) , y actuando unos medios de prensado (7) sobre dicha base (6) y dicho laminado (1) , de forma que el laminado (1) y la base (6) se comprimen entre sí.

3. Método de obtención de un laminado (1) según la reivindicación 1, caracterizado por el hecho de que la base

(6) y al menos uno de los elementos de apoyo (5) están configurados como una pieza integral. 20

4. Método de obtención de un laminado (1) según la reivindicación 1, caracterizado por el hecho de que dicha lámina metálica (3) tiene un espesor comprendido entre 0, 5 y 3 mm.

5. Método de obtención de un laminado (1) según la reivindicación 1, caracterizado por el hecho de que dicha 25 lámina metálica (3) está hecha de hierro galvanizado.

6. Método de obtención de un laminado (1) según la reivindicación 1, caracterizado por el hecho de que dichos elementos de apoyo (5) están hechos de teflón.

7. Método de obtención de un laminado (1) según la reivindicación 1, caracterizado por el hecho de que dicha base (6) está hecha de vidrio templado.

8. Método de obtención de un laminado (1) según la reivindicación 1, caracterizado por el hecho de que dicha base (6) es metálica. 35

9. Método de obtención de un laminado (1) según la reivindicación 1, caracterizado por el hecho de que dicho material polimérico es butiral.

10. Método de obtención de un laminado (1) según la reivindicación 1, caracterizado por el hecho de que la capa 40 intermedia (4) de material polimérico presenta un espesor comprendido entre 0, 38 y 1, 14 mm.

11. Método de obtención de un laminado (1) según la reivindicación 1, caracterizado por el hecho de que dichos medios de prensado (7) presentan dos perfiles metálicos paralelos y vinculados entre sí mediante una pluralidad de elementos de tornillería y resortes elásticos.

12. Método de obtención de un laminado (1) según la reivindicación 1, caracterizado por el hecho de que cada elemento de apoyo (5) presenta un cuerpo prismático de sección transversal rectangular.

13. Método de obtención de un laminado (1) según la reivindicación 1, caracterizado por el hecho de que cada 50 elemento de apoyo (5) presenta un cuerpo semiesférico.

14. Laminado (1) obtenido por el método según cualquiera de las reivindicaciones anteriores.

Patentes similares o relacionadas:

Sustrato provisto de un apilamiento con propiedades térmicas y una capa intermedia subestequiométrica, del 24 de Junio de 2020, de SAINT-GOBAIN GLASS FRANCE: Sustrato revestido sobre una cara de un apilamiento de capas delgadas que tienen propiedades de reflexión en la radiación infrarroja y/o solar, y […]

CRISTAL LAMINADO TRASPARENTE CON COMPUESTO REFLECTANTE DE LUZ ULTRAVIOLETA Y PROCEDIMIENTO DE FABRICACIÓN DE DICHO CRISTAL LAMINADO, del 30 de Marzo de 2020, de BIRDING NATURA INNOVACIONS S.L: Cristal laminado trasparente con compuesto reflectante de luz ultravioleta y procedimiento de fabricación de dicho cristal laminado. La presente invención se refiere […]

Método de fabricación de un artículo recubierto tratado con calor utilizando recubrimiento de carbono de tipo diamante (DLC) y película protectora sobre superficie grabada con ácido, del 11 de Septiembre de 2019, de Guardian Glass, LLC: Un método para fabricar un artículo recubierto, comprendiendo el método: proporcionar un sustrato de vidrio que incluye superficies principales primera y segunda, siendo la […]

Capas anti-calcáreas altamente resistentes a la abrasión, con alta resistencia química, del 11 de Septiembre de 2019, de EPG (ENGINEERED NANOPRODUCTS GERMANY) AG: Uso de un recubrimiento de una capa que comprende una matriz híbrida inorgánica-orgánica, en donde la capa que comprende una matriz híbrida inorgánica-orgánica […]

Dispositivo electrónico y procedimiento de fabricación de un miembro exterior para el mismo, del 11 de Septiembre de 2019, de SAMSUNG ELECTRONICS CO., LTD.: Un dispositivo electrónico que comprende: un miembro básico (B) dispuesto en un exterior del dispositivo electrónico ; al menos una parte de una periferia […]

Artículo recubierto con capa(s) reflectora(s) de IR y método para su producción, del 21 de Agosto de 2019, de Guardian Glass, LLC: Un artículo recubierto que incluye un recubrimiento soportado por un sustrato de vidrio, comprendiendo el recubrimiento: una capa que comprende óxido […]

Capas protectoras para recubrimientos ópticos, del 8 de Mayo de 2019, de AGC FLAT GLASS NORTH AMERICA, INC: Un método para hacer un artículo transparente, comprendiendo el método proporcionar un sustrato que tiene un recubrimiento óptico que comprende más de una […]

Capas protectoras para recubrimientos ópticos, del 8 de Mayo de 2019, de AGC FLAT GLASS NORTH AMERICA, INC: Un método para hacer un artículo transparente, comprendiendo el método formar un recubrimiento protector que incluye una capa que consiste esencialmente de carbono que tiene […]