Método de fabricación de una cuaderna de fuselaje de material compuesto.

Un método de fabricación de un miembro estructural arqueado de una cuaderna de fuselaje de materialcompuesto usando cintas de fibras unidireccionales preimpregnadas de resina,

incluyendo el miembro (10) un alma(11) que se encuentra en un plano radial y al menos una brida cilíndrica (12) radialmente exterior, en el que elmétodo incluye los pasos de:

proporcionar un mandril alargado arqueado (M1) de formación que tiene una superficie radial plana (F) que forma unborde angular (D) con una superficie cilíndrica convexa (S) radialmente exterior;

proporcionar una pluralidad de formaciones (P) en forma de promontorio que se propagan hacia fuera con respectoa la superficie cilíndrica (S);

tender en el mandril (M1) de formación una pluralidad de capas de material compuesto preimpregnado de modo quese forme, al menos, un primer estratificado arqueado plano (20'), con una parte (20'') del estratificado proyectándoseradialmente hacia fuera más allá del borde angular (D);

cubrir el mandril (M1), el estatificado (20') y las formaciones (P) de promontorio con una membrana (E);

aplicar un vacío debajo de la membrana, haciendo que la membrana impulse la parte saliente (20'') del estratificadocontra la superficie cilíndrica (S) y contra las formaciones (P) de promontorio, por lo que la parte saliente, pandeadapor la membrana, copia parcialmente la forma de la superficie cilíndrica (S) del mandril en las áreas intermediasentre los promontorios, a la vez que éstos impiden o retardan el contacto de la parte saliente (20'') con la superficiecilíndrica (S) cerca de los promontorios;

quitar porciones discretas de la parte saliente (20'') cerca de las formaciones de promontorio, obteniendo cavidadesperiféricas (15) separadas unas de otras por tramos (22) de brida en forma de segmentos cilíndricos.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10176419.

Solicitante: ALENIA AERMACCHI S.P.A.

Nacionalidad solicitante: Italia.

Dirección: VIA ING. PAOLO FORESIO 1 21040 VENEGONO SUPERIORE (VA) ITALIA.

Inventor/es: INSERRA IMPARATO, SABATO, AVAGLIANO,LUIGI, DE LUCA,DIEGO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29D99/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Materia no prevista en otros grupos de esta subclase.

- B64C1/06 B […] › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64C AEROPLANOS; HELICOPTEROS (vehículos de colchón de aire B60V). › B64C 1/00 Fuselajes; Características estructurales comunes a fuselajes, alas, superficies estabilizadoras o similares (características aerodinámicas comunes a fuselajes, alas, superficies estabilizadoras o similares B64C 23/00; instalaciones de la cabina de vuelo B64D). › Cuadernas; Larguerillos; Largueros.

PDF original: ES-2400788_T3.pdf

Fragmento de la descripción:

Método de fabricación de una cuaderna de fuselaje de material compuesto La presente invención se refiere a un método de fabricación de una cuaderna de fuselaje de material compuesto.

Son conocidas las cuadernas de fuselaje creadas por elementos estructurales arqueados con una longitud de circunferencia de hasta 6 metros, hechas ventajosamente de material compuesto para optimizar la relación rigidez/peso. Las cuadernas deben resistir el "esfuerzo circunferencial", esto es, impedir que el fuselaje se expanda como resultado del diferencial de presión con el exterior que se produce durante el vuelo. En algunas aplicaciones, las cuadernas de fuselaje deben tener forma de Z en sección transversal.

Para aumentar la eficiencia estructural de estos miembros, la dirección de algunas de las fibras de refuerzo, que pueden ser de carbono, fibra de vidrio o similar, debe encontrase en la misma dirección arqueada o circunferencial

que el miembro estructural.

Este requisito no se puede satisfacer usando materiales compuestos tradicionales preimpregnados a través de procesos convencionales, siendo el problema que estos materiales se producen a partir de remolques de fibras, telas o cintas unidireccionales rectos impregnados en película de resina en un proceso continuo. A causa de la naturaleza continua de estos materiales, no se pueden usar procesos convencionales de tendido manuales o automáticos cuando las fibras de refuerzo están en una disposición arqueada, porque si se deforman los materiales compuestos preimpregnados (prepegs) tradicionales con fibras rectas en un intento de dar al miembro una forma arqueada, se forman inevitablemente arrugas en las fibras situadas donde el radio del pandeo o la curva es menor.

Para superar los límites impuestos por la preimpregnación y hacer componentes estructurales arqueados, se han desarrollado una variedad de métodos, tal como se describe en los documentos WO 2009/037647 A y US 2007/029038 A, pero tienen diversos inconvenientes. En particular, se han desarrollado procesos que hacen posible montar capas de refuerzo con fibras arqueadas, tales como capas planarias curvas trenzadas y telas espirales, que solucionan en parte el problema. Sin embargo, estos miembros planarios deben estar formados dentro de la geometría del componente que se desea producir (por ejemplo, cuadernas de sección en C o ligaduras de cizallamiento de sección en L) , antes de ser impregnados con resina. La conformación de estas telas es crítica, porque las fibras no impregnadas se desvían fácilmente de la dirección original, terminando en posiciones impredecibles inconsistentes con el diseño. Para superar este problema, se ha desarrollado una tecnología en base a una técnica especial de conformación de tejidos conocida como sobretrenzado. En esta técnica, la fibra de refuerzo es tejida por máquinas especiales en un mandril temporal de soporte que tiene la misma forma arqueada que el componente que se va a producir, siendo su sección transversal adecuada para convertirse, mediante un solo corte longitudinal, en la sección transversal del componente que se desea producir.

Sin embargo, incluso la tecnología de sobretrenzado tiene algunas limitaciones significativas. Específicamente:

- Las fibras de refuerzo no se pueden orientar en todas direcciones, como sería deseable para aumentar el rendimiento estructural, sino sólo dentro de una gama muy restringida, normalmente en la gama de aproximadamente +70º a -70º con respecto a la dirección longitudinal del miembro terminado. No es por tanto posible cargar fibras a 90º (con respecto a la dirección longitudinal del miembro) , que son típicas del tendido de

componentes estructurales de un material compuesto.

- La fragilidad de las preformas significa que, desde el momento de la formación de tejido hasta el momento de uso, las realizaciones deben estar soportadas por los mandriles auxiliares de formación de tejido, creando problemas de costes y logística de transporte y de almacenamiento. Se requiere también un gran número de caros mandriles de soporte.

- Las secciones transversales que se pueden conseguir con el proceso de sobretrenzado están limitadas a las que se pueden derivar de una sección transversal cerrada de tipo C. Otras secciones transversales son difíciles de producir y tienen problemas de calidad: la orientación de la fibra no es como se pretendía, arrugas, etc.

- Las secciones transversales que se pueden conseguir con el proceso de sobretrenzado están limitadas a las de grosor constante y no se pueden variar con respecto a la sección transversal del miembro.

- El proceso de infundir la preforma de refuerzo con resina es muy complicado y limita los tipos de resina que se pueden usar.

Otro método, discutido en el documento WO 2009/016552 A a nombre del presente solicitante, está basado en infusión previa de resina de capas planarias de refuerzos trenzados con fibras que están ya arqueadas, con un radio constante que interpola el del componente que se va a producir, el cual es generalmente de radio variable. Este 65 proceso supera ciertas limitaciones del proceso previo porque es posible variar el grosor en la sección transversal y no requiere mandriles de formación de tela, pero es adecuado para componentes en los que las variaciones locales de radio no son superiores al 5-10% del radio de los miembros planarios, ya que, de otro modo, se formarían arrugas inaceptables cuando se conformaran para dar la forma final del componente.

Es un objeto de la invención fabricar cuadernas que comprenden fibras de refuerzo orientadas circunferencialmente en el alma de la cuaderna y que usan cintas unidireccionales de material compuesto preimpregnado, evitando la formación de arrugas. Las cintas unidireccionales de material compuesto preimpregnado son ventajosas porque son materiales estandarizados de los que se conocen sus propiedades de resistencia estructural de manera precisa y que no tienen los inconvenientes indicados anteriormente. Su uso permite también una gran libertad en la selección de las posiciones de los dobladores. Otro objeto de la invención es proporcionar un método que es especialmente ventajoso para fabricar cuadernas de sección en Z.

Estos y otros objetos y ventajas, que se entenderán más claramente de aquí en adelante, se consiguen por la presente invención mediante un método de fabricación como se define en las reivindicaciones que se acompañan.

Se describirá ahora una realización preferida pero no limitante de la invención. Se hace referencia a los dibujos adjuntos, en los cuales:

la figura 1 es un corte transversal de un miembro estructural para formar una cuaderna de fuselaje;

la figura 2 es un corte transversal a través del miembro mostrado en la figura 1;

la figura 3 es un corte transversal esquemático a través de las partes componentes del miembro mostrado en la figura 1;

las figuras 4A-4B y 5A-5C muestran esquemáticamente ciertos pasos en la formación de un estratificado que contiene el miembro estructural mostrado en la figura 1;

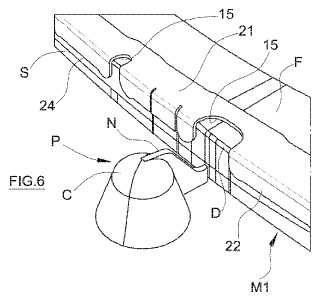

la figura 6 es una vista esquemática en perspectiva de parte de un miembro dispuesto en una herramienta de formación;

la figura 7 es una vista esquemática de un paso de conformación del método de acuerdo con la invención; y

la figura 8 es una vista esquemática en perspectiva, parcialmente en corte, de parte de la herramienta mostrada en la figura 6 durante un paso del método que viene después del mostrado en la figura 6.

Haciendo referencia inicialmente a las figuras 1 y 2, el número de referencia 10 designa en general un miembro estructural arqueado de sección transversal llamada en Z para la construcción de una cuaderna, una parte de rigidización del fuselaje de un avión. El miembro 10 tiene un alma 11 que se encuentra en un plano radial, una brida radialmente exterior 12 y una brida radialmente interior 13, formando estas dos últimas dos superficies cilíndricas coaxiales. La referencia 14 indica un engrosamiento local o "doblador", que se extiende en una dirección circunferencial, en ángulo recto con el plano del dibujo cuando se observa la figura 2.

El miembro acabado 10, como se ilustra en la figura 1, comprende una serie de cavidades o aberturas redondeadas periféricas 15 espaciadas circunferencialmente. Las cavidades 15 alojan los rigidizadores longitudinales paralelos 45 conocidos como "larguerillos" (no mostrados) que se encuentran en la superficie interior del revestimiento de fuselaje y que se orientan en ángulo recto con el plano del dibujo de la figura 1.

La figura 3 muestra esquemáticamente las porciones o "cargas" que crean el miembro 10; únicamente a modo de ilustración, las cargas... [Seguir leyendo]

Reivindicaciones:

1. Un método de fabricación de un miembro estructural arqueado de una cuaderna de fuselaje de material compuesto usando cintas de fibras unidireccionales preimpregnadas de resina, incluyendo el miembro (10) un alma (11) que se encuentra en un plano radial y al menos una brida cilíndrica (12) radialmente exterior, en el que el método incluye los pasos de:

proporcionar un mandril alargado arqueado (M1) de formación que tiene una superficie radial plana (F) que forma un borde angular (D) con una superficie cilíndrica convexa (S) radialmente exterior;

proporcionar una pluralidad de formaciones (P) en forma de promontorio que se propagan hacia fuera con respecto a la superficie cilíndrica (S) ;

tender en el mandril (M1) de formación una pluralidad de capas de material compuesto preimpregnado de modo que se forme, al menos, un primer estratificado arqueado plano (20') , con una parte (20'') del estratificado proyectándose radialmente hacia fuera más allá del borde angular (D) ;

cubrir el mandril (M1) , el estatificado (20') y las formaciones (P) de promontorio con una membrana (E) ;

aplicar un vacío debajo de la membrana, haciendo que la membrana impulse la parte saliente (20'') del estratificado contra la superficie cilíndrica (S) y contra las formaciones (P) de promontorio, por lo que la parte saliente, pandeada por la membrana, copia parcialmente la forma de la superficie cilíndrica (S) del mandril en las áreas intermedias entre los promontorios, a la vez que éstos impiden o retardan el contacto de la parte saliente (20'') con la superficie cilíndrica (S) cerca de los promontorios;

quitar porciones discretas de la parte saliente (20'') cerca de las formaciones de promontorio, obteniendo cavidades periféricas (15) separadas unas de otras por tramos (22) de brida en forma de segmentos cilíndricos.

2. Un método de acuerdo con la reivindicación 1, en el que el primer estratificado comprende una porción (21) de alma formada por capas que tienen fibras orientadas en ángulos diferentes de 0º con respecto a la dirección circunferencial en la que se extiende el miembro arqueado (10) , caracterizado porque el método incluye el paso de tender, en la porción (21) de alma, una pluralidad de capas de material compuesto preimpregnado creado por tiras (31a) con fibras curvas de refuerzo orientadas circunferencialmente, teniendo cada tira (31a) una anchura que no excede de aproximadamente 12 mm al ser medida en la dirección radial.

3. Un método de acuerdo con la reivindicación 2, caracterizado porque las tiras (31a) se tienden en pilas, lado con lado en dirección axial.

4. Un método de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque cada 40 formación (P) de promontorio incluye un cuerpo (C) en forma de cúpula.

5. Un método de acuerdo con la reivindicación 4, caracterizado porque cada cuerpo (C) en forma de cúpula se conecta a la superficie cilíndrica exterior (S) del mandril mediante una pared o nervadura (N) orientada radialmente para soportar la membrana (E) durante el paso de vacío.

6. Un método de acuerdo con la reivindicación 5, caracterizado porque la pared (N) de conexión es vertical.

7. Un método de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque el miembro estructural arqueado (10) tiene una sección transversal en forma de Z con un alma (11) que se encuentra en un

plano radial, una brida radialmente exterior (12) y una brida radialmente interior (13) , formando estas dos últimas bridas dos superficies cilíndricas coaxiales.

Patentes similares o relacionadas:

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Producción de objetos, del 6 de Mayo de 2020, de BAE SYSTEMS PLC: Un método para producir un objeto , comprendiendo el método: proporcionar una herramienta de moldeo que tiene una superficie […]

Moldeo de materiales compuestos reforzados con fibras, del 22 de Abril de 2020, de HEXCEL HOLDING GMBH: Un método de fabricación de un artículo moldeado que comprende: a) proporcionar un material de moldeo que comprende un material de refuerzo fibroso, un primer material […]

MÁQUINA DE ADAPTACIÓN DE UNA ESTRUCTURA DE FIBRAS A UN MOLDE PARA LA FABRICACIÓN DE PIEZAS DE MATERIAL COMPUESTO, del 16 de Abril de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: Comprende una matriz sólida, un cuerpo deformable unido a la superficie dicha matriz ; un molde de conformado ; y un sistema de sujeción de […]