Procedimiento para la regulación del registro en una máquina impresora.

Procedimiento para la regulación del registro en una rotativa (18) por un regulador de registro (17),

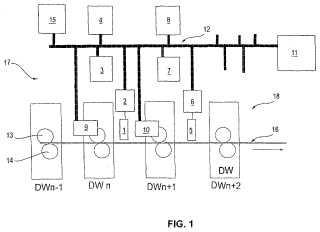

presentando lamáquina impresora al menos 2 mecanismos de impresión (DWn-1 a DWn+2), de los cuales cada uno presenta almenos un cilindro (13), que lleva una imagen de impresión a transferir, y al menos un cilindro (14), que presiona elmaterial de impresión (16) contra el mismo y presentando el regulador de registro (17) al menos una unidad demedición (2, 6) y un cabezal de medición (1, 5), una unidad de regulación de registro (3, 7), una unidad de activación(4, 8) y una unidad de accionamiento (9, 10), estando unidas estas partes (2, 6; 1, 5; 3, 7; 4, 8; 9, 10) del regulador(17) a través de un sistema de bus a tiempo real (12) entre sí, en el que todos los participantes del bus estánsincronizados en el tiempo unos con otros, con las siguiente etapas del procedimiento:

a. para cada activador y/o unidad de medición y/o unidad de regulación de registro se crea una fecha dereferencia y se transmite a través del sistema de bus (12), que se refiere a una referencia temporal común atodos, que se forma por el sistema de bus (12),

b. un intervalo de tiempo limitado por al menos 2 datos de referencia emitidos uno tras otro en el tiempo sedivide adicionalmente por la unidad de activación mediante emisión de al menos una señal de tiempo que seencuentra entre los datos de referencia,

c. por la unidad de activación se elige de la secuencia de señales formada según (b) una señal para el disparode un proceso de medición que realiza el cabezal de medición,

d. el cabezal de medición registra un patrón impreso, que es parte de la imagen de impresión impresa y

e. en la unidad de medición, a partir del patrón explorado por el cabezal de medición se estableceninformaciones de ubicación con respecto a la imagen de impresión transferida respectivamente por unmecanismo de impresión,

f. en la unidad de regulación de registro, a partir de las informaciones de ubicación que se han establecido apartir de una o varias unidades de medición así como de informaciones transmitidas por otras fuentes, secalculan valores de corrección y

g. los valores de corrección se transmiten a las unidades de accionamiento y se ejecutan en ese lugar.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09014763.

Solicitante: ELTROMAT GMBH.

Nacionalidad solicitante: Alemania.

Dirección: HERFORDER STRASSE 249-251 33818 LEOPOLDSHÖHE ALEMANIA.

Inventor/es: RECKEFUSS,KLAUS, LOHMEYER,GERHARD, MORGENSTERN,BERND.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41F33/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41F MAQUINAS O PRENSAS DE IMPRIMIR (dispositivos para copiar en varios ejemplares o aparatos para impresión de oficina B41L). › Dispositivos indicadores, dispositivos de contado, de aviso, de control o de seguridad (disposición de los contadores sobre prensas de platina B41F 1/00, sobre prensas de cilindros B41F 3/84; dispositivos de alimentación o de medición de tinta B41F 31/02).

PDF original: ES-2404032_T3.pdf

Fragmento de la descripción:

Procedimiento para la regulación del registro en una máquina impresora La invención se refiere a un procedimiento para la regulación del registro en una máquina impresora de acuerdo con la reivindicación 1.

Durante la impresión multicolor en rotativas, las tintas se tienen que imprimir unas sobre otras con marca de registro en los respectivos mecanismos de impresión. Si no se consigue esto, entonces se produce una impresión de aspecto desagradable y, por tanto, no comercializable, es decir, se produce una pérdida de material. Durante el funcionamiento de impresión continuo pueden aparecer desviaciones de la marca de registro debido a las más diversas causas, que se tienen que compensar para conseguir una calidad suficiente de la impresión. Tales desviaciones de la marca de registro se miden, por ejemplo, mediante un regulador de registro y se regulan de vuelta automáticamente.

Una máquina para imprimir papel continuo en cuestión está compuesta de al menos dos mecanismos de impresión, estando compuesto cada uno de los mismos de al menos un cilindro que presenta en su superficie el molde de imprenta y un segundo cilindro, entre los cuales se pasa el objeto a imprimir, por norma general, una banda de impresión o un pliego de impresión con el fin de la impresión.

Para esto, actualmente se imprime de forma habitual por cada unidad de impresión al menos también una marca, cuya respectiva ubicación con respecto a la marca impresa por otra unidad de impresión u otra información de la posición de la máquina impresora, por ejemplo, la información de ángulo de giro de uno de los cilindros que se han mencionado anteriormente, se mide. A partir de la divergencia de una posición teórica, que representa una impresión buena, se genera una señal de corrección de registro, que se realiza entonces mediante dispositivos adecuados (por ejemplo, rodillos de registro) y, de este modo, produce de nuevo una impresión ajustada a la marca de registro.

Tales reguladores de registros se conocen desde hace tiempo. El documento EP 0 637 286 B1 (medición de un cabezal) describe básicamente un dispositivo de este tipo en su Figura 1.

El documento DE 10 2005 019 566 A1 describe en la Figura 1 un regulador de registro para una máquina de huecograbado con los componentes típicos, en particular respectivamente un equipo de accionamiento y un dispositivo de toma de valor de medición en cada mecanismo de impresión. El documento DE 10 2005 054 975

describe un sistema de regulación para el registro en una máquina impresora, que presenta al menos un mecanismo de impresión y presentando el sistema de regulación al menos un regulador de registro, en el que para influir en el registro se aplica una magnitud de control previo y una magnitud de estimación de registro. Además, la solicitud reivindica particularmente en la reivindicación 12 (documento abierto a inspección pública del 25.04.2007) que la máquina impresora presenta solo un único bus de datos para la transmisión de la magnitud de estimación de error de registro y la magnitud de control previo así como la transferencia de magnitudes de velocidad de giro y magnitudes de ubicación para la regulación de velocidad de giro.

Además, el documento DE 10 2005 054 975 ciertamente prevé que las magnitudes de estimación de error, que en el sentido de la solicitud citada son las magnitudes que se tienen que realizar para una corrección de registro en los 45 accionamientos individuales, se deben transmitir a través de un bus, no sin embargo los valores de medición de desviación de registro, cuyo procesamiento, sin embargo, es de la misma importancia para una regulación.

En los dos equipos y procedimientos que se han mencionado anteriormente se ha visto que es desventajoso que los dispositivos de toma de valor de medición están introducidos directamente en el accionamiento (la unidad de accionamiento) y, con ello, los valores de medición para las posiciones y desviaciones de registro se generan y existen solo en el mecanismo de impresión en el que se toman. Con ello, como consecuencia se produce un regulador con un concepto descentralizado de regulación, lo que puede ser bastante desventajoso en una serie de casos de aplicación. Básicamente es desventajosa cualquier complejidad adicional de cableado y conducción de señal, tal como lo requiere, por ejemplo, la solución del documento mencionado en primer lugar. Una evitación de 55 esta desventaja mediante una utilización de sistemas habituales de bus de datos y de funcionamiento lleva solo de forma limitada al objetivo, ya que tales sistemas, a pesar de velocidades de transmisión de datos generalmente elevadas, presentan una indefinición relativa en el tiempo en el intercambio de información. Por ello, por un lado, se limita a la baja de forma inadmisible el tiempo de ciclo de un ciclo de regulación y, por otro lado, disminuye también la precisión de la determinación del lugar. El uso de un bus de accionamiento para la transmisión de valores de corrección, como se propone en el documento DE 10 2005 054 975, resuelve solo parcialmente el problema parcial que se ha mencionado en último lugar.

El documento EP 1 619 026 A1 muestra una máquina impresora con un dispositivo para la activación de una unidad de toma de imágenes y/o un equipo de iluminación. Se propone un dispositivo para la activación de una unidad de 65 toma de imágenes y/o un equipo de iluminación, perteneciendo la unidad de toma de imágenes y el equipo de iluminación respectivamente a un sistema de inspección dispuesto en una máquina impresora, inspeccionando el

sistema de inspección un material de impresión impreso en la máquina impresora, activando una unidad de control la unidad de toma de imágenes y/o el equipo de iluminación, activando la unidad de control la unidad de toma de imágenes y/o el equipo de iluminación respectivamente dependiendo de una posición de eje de guía de un eje de guía definido en la máquina impresora.

El documento DE 10 2006 009 434 A1 muestra un procedimiento y un dispositivo para el registro correcto en el tiempo de marcas de impresión que se encuentran sobre una banda de impresión a separaciones regulares. En el procedimiento y el dispositivo para el registro correcto en el tiempo de marcas de impresión que se encuentran a separaciones regulares sobre una banda de impresión se usan cámaras con una unidad de cálculo asignada a la cámara. El disparo de la cámara ya no se activa externamente para registrar las marcas de impresión. En lugar de esto, el sistema de control del accionamiento, que controla un movimiento de la banda de impresión, está conectado a un bus al cual están conectadas también las cámaras, y, con ello, las unidades de cálculo. Por ello se hace posible que el sistema de control del accionamiento suministre datos de proceso a las unidades de cálculo, que las unidades de cálculo pueden usar para el cálculo de momentos de registro. El disparo de la cámara se realiza, debido al

cálculo, independientemente por las propias cámaras con las unidades de cálculo.

El documento WO 2004/028805 A1 muestra un dispositivo de accionamiento y un procedimiento para el accionamiento de una máquina de mecanizado. En el procedimiento para el accionamiento de una máquina de mecanizado para bandas se accionan varias unidades mecánicamente de forma independiente unas de otras por accionamientos y las señales de una posición de eje de guía de un eje de guía virtual se conducen en al menos una línea de señal que une los accionamientos de estas unidades. A los accionamientos se asigna respectivamente un offset, que establece un desplazamiento permanente, pero modificable, de una ubicación teórica de bobina con respecto a la posición de eje de guía.

Por tanto, es objetivo de la presente invención crear un procedimiento que posibilite eliminar al menos en esencia las desventajas que se han explicado anteriormente del estado de la técnica.

La solución de este objetivo se realiza mediante las características de la reivindicación 1.

Las reivindicaciones dependientes tienen por contenido perfeccionamientos ventajosos del procedimiento de acuerdo con la invención.

Se obtienen otras particularidades, ventajas y características de la invención a partir de la siguiente descripción de ejemplos de realización mediante el dibujo. En el mismo muestran:

La Figura 1, un diagrama de bloques esquemáticamente muy simplificado para explicar la estructura del dispositivo de regulación de acuerdo con la invención;

La Figura 2, un gráfico para explicar la determinación de la desviación de registro,

La Figura 3, un ejemplo de un campo de marca de medición,

La Figura 4, una representación... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la regulación del registro en una rotativa (18) por un regulador de registro (17) , presentando la máquina impresora al menos 2 mecanismos de impresión (DWn-1 a DWn+2) , de los cuales cada uno presenta al

menos un cilindro (13) , que lleva una imagen de impresión a transferir, y al menos un cilindro (14) , que presiona el material de impresión (16) contra el mismo y presentando el regulador de registro (17) al menos una unidad de medición (2, 6) y un cabezal de medición (1, 5) , una unidad de regulación de registro (3, 7) , una unidad de activación (4, 8) y una unidad de accionamiento (9, 10) , estando unidas estas partes (2, 6; 1, 5; 3, 7; 4, 8; 9, 10) del regulador

(17) a través de un sistema de bus a tiempo real (12) entre sí, en el que todos los participantes del bus están sincronizados en el tiempo unos con otros, con las siguiente etapas del procedimiento:

a. para cada activador y/o unidad de medición y/o unidad de regulación de registro se crea una fecha de referencia y se transmite a través del sistema de bus (12) , que se refiere a una referencia temporal común a todos, que se forma por el sistema de bus (12) ,

b. un intervalo de tiempo limitado por al menos 2 datos de referencia emitidos uno tras otro en el tiempo se divide adicionalmente por la unidad de activación mediante emisión de al menos una señal de tiempo que se encuentra entre los datos de referencia,

c. por la unidad de activación se elige de la secuencia de señales formada según (b) una señal para el disparo de un proceso de medición que realiza el cabezal de medición,

d. el cabezal de medición registra un patrón impreso, que es parte de la imagen de impresión impresa y

e. en la unidad de medición, a partir del patrón explorado por el cabezal de medición se establecen informaciones de ubicación con respecto a la imagen de impresión transferida respectivamente por un mecanismo de impresión,

f. en la unidad de regulación de registro, a partir de las informaciones de ubicación que se han establecido a

partir de una o varias unidades de medición así como de informaciones transmitidas por otras fuentes, se calculan valores de corrección y

g. los valores de corrección se transmiten a las unidades de accionamiento y se ejecutan en ese lugar.

2. Procedimiento de acuerdo con la reivindicación 1, transfiriendo el equipo de medición las informaciones de ubicación a través del sistema de bus a tiempo real al menos a un participante de bus.

3. Procedimiento de acuerdo con la reivindicación 1, transmitiéndose los valores de corrección establecidos por la unidad de medición a través del sistema de bus a tiempo real a las unidades de accionamiento.

5. Procedimiento de acuerdo con una de las reivindicaciones precedentes, conteniendo el cabezal de medición un sensor de imágenes de tipo superficie y llevando a cabo la toma de imagen que se dispara por la unidad de activación.

7. Procedimiento de acuerdo con una de las reivindicaciones precedentes, estableciendo una unidad de regulación de registro para varios mecanismos de impresión valores de corrección de registro.

8. Procedimiento de acuerdo con la reivindicación 1, realizándose la transmisión de las informaciones de ubicación y/o los valores de corrección de registro y/o informaciones de activación a través del sistema de bus a tiempo real.

9. Procedimiento de acuerdo con una de las reivindicaciones precedentes, estableciendo una unidad de medición 55 informaciones de ubicación para varias imágenes de impresión impresas por distintos mecanismos de impresión.

10. Procedimiento de acuerdo con una de las reivindicaciones precedentes, estando configurado el cabezal de medición como un sensor de toma de imágenes,

a. que toma imágenes con una relación lateral, que perpendicularmente con respecto a la dirección de avance de la banda asciende a un múltiple de esto en dirección de avance de la banda

b. controlándose la toma de una imagen de tal manera que durante el control se toma cada vez una imagen,

c. realizándose el control de tal manera que en un formato de impresión se toma una pluralidad de tales imágenes, pudiéndose ajustar la separación entre 2 imágenes de forma diferente

d. predefiniéndose este ajuste diferente por una unidad central (11) a los activadores y/o la unidad de medición como modo de trabajo

e. uniéndose una pluralidad de tales imágenes hasta dar un cuadro de evaluación

f. realizándose la evaluación de dos cuadros de evaluación para la medición de las desviaciones de registro dependiendo del modo de trabajo de forma diferente.

11. Procedimiento de acuerdo con la reivindicación 10, generando al menos un modo de trabajo una imagen sin hueco.

12. Procedimiento de acuerdo con la reivindicación 10 u 11, realizándose en un modo una medición de un campo de marca que está compuesto de marcas de punto y midiéndose, en un segundo modo, un campo que está compuesto 10 de marcas de cuña.

13. Procedimiento de acuerdo con la reivindicación 10, siendo el sensor de toma de imágenes una cámara de líneas.

14. Procedimiento de acuerdo con la reivindicación 13, estando alineada la cámara de líneas de tal manera que la 15 línea de sensor está inclinada, con respecto a la dirección de avance de la banda, en un ángulo que difiere de 90º.

15. Procedimiento de acuerdo con la reivindicación 14, estando dispuesta la cámara de líneas de forma giratoria alrededor de su eje óptico y pudiéndose girar de forma controlada por un dispositivo de graduación.

Patentes similares o relacionadas:

Aparato de impresión de latas, del 29 de Abril de 2020, de I. Mer Co., Ltd: Aparato de impresión de latas que comprende: una impresora principal que tiene múltiples cilindros de placa para la impresión de diferentes colores y la […]

Estación de control de calidad con sistema de calibración de cámara para máquina procesadora de elementos laminados, del 22 de Abril de 2020, de BOBST MEX SA: Una estación de control de calidad para una máquina procesadora de elementos laminados, que tiene al menos una cámara dispuesta […]

Procedimiento y dispositivo de mando para operar una máquina impresora, del 8 de Abril de 2020, de manroland Goss web systems GmbH: Procedimiento para operar una máquina impresora, a saber, para imprimir un soporte de impresión en unidades de impresión de la máquina impresora, comprendiendo […]

Dispositivo y método para limpiar una cuchilla tangente en una unidad de impresión de una máquina de impresión de huecograbado, del 8 de Abril de 2020, de Bobst Group Italia S.p.A: Dispositivo para limpiar una cuchilla tangente en una unidad de impresión tal como una máquina de impresión de huecograbado, comprendiendo la unidad de impresión […]

Un dispositivo y un método para calentar un rodillo anilox por inducción en máquinas de impresión, del 26 de Febrero de 2020, de Bobst Firenze S.r.l: Un sistema para controlar la temperatura de un rodillo anilox en una unidad de impresión, estando hecho el rodillo anilox de un material ferromagnético […]

Procedimiento para corregir la desalineación de impresión en un aparato de impresión, del 22 de Enero de 2020, de I. Mer Co., Ltd: Un procedimiento para corregir la desalineación de impresión en un aparato de impresión , comprendiendo el aparato de impresión : una impresora con […]

Aparato de agua humectante de para máquinas de impresión y una máquina de impresión equipada con el mismo, del 8 de Enero de 2020, de I. Mer Co., Ltd: Una impresora proporcionada con aparato humectante , siendo que el aparato humectante comprende: un rodillo que empalma con un cilindro de placa ; uno o más […]

Método para impresión en continuo de elementos identificativos certificados sobre una banda, del 18 de Diciembre de 2019, de COMEXI GROUP INDUSTRIES, SAU: Método para impresión en continuo de elementos identificativos certificados sobre una banda, en el que dichos elementos identificativos son todos ellos distintos y generados […]