Procedimiento para la coproducción de metanol y amoníaco.

Procedimiento para la coproducción de metanol y amoníaco, en el que en primer lugar una mezcla de gas desíntesis que consiste esencialmente en monóxido de carbono (CO),

dióxido de carbono (CO2) e hidrógeno (H2) sehace reaccionar parcialmente en un reactor de metanol de un solo paso, el gas de síntesis que no ha reaccionado sedivide en una primera y una segunda corrientes, la primera corriente se purifica y se alimenta en una sección desíntesis de amoníaco, y la segunda corriente se alimenta en una sección de síntesis y purificación de metanol quecomprende un reactor de bucle de metanol.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/005114.

Solicitante: SAUDI BASIC INDUSTRIES CORPORATION.

Nacionalidad solicitante: Arabia Saudita.

Dirección: P.O. BOX 5101 11422 RIYADH ARABIA SAUDITA.

Inventor/es: AHMED, IJAZ, BASHIR,Mubarak.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B3/02 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › Producción de hidrógeno o de mezclas gaseosas que contienen hidrógeno.

- C01B3/38 C01B 3/00 […] › con catalizadores.

- C01C1/04 C01 […] › C01C AMMONIA; CYANOGEN; SUS COMPUESTOS (sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos de selenio o teluro C01B 19/00; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01C 1/00 Amoniaco; Sus compuestos. › Preparación de amoniaco por síntesis (preparación o purificación de mezclas gaseosas para la síntesis del amoniaco C01B 3/02).

- C07C29/151 C […] › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 29/00 Preparación de compuestos que tienen grupos hidroxilo o grupos O-metal unidos a un átomo de carbono que no forma parte de un ciclo aromático de seis miembros. › con hidrógeno o gases que contienen hidrógeno.

PDF original: ES-2440016_T3.pdf

Fragmento de la descripción:

Procedimiento para la coproducción de metanol y amoníaco La invención se refiere a un procedimiento integrado para la coproducción de metanol y amoníaco a partir de gas de síntesis, más concretamente a un procedimiento para la coproducción de metanol y amoníaco a partir de un material de alimentación de hidrocarburo y aire. La invención se refiere además a un procedimiento integrado para la coproducción de metanol y urea, más concretamente a un procedimiento de coproducción de metanol y urea a partir de un material de alimentación de hidrocarburo y aire.

Tal procedimiento se conoce por la publicación de patente de EE.UU. 7521483 B2. Este documento describe un procedimiento para la coproducción de metanol y amoníaco a partir de gas natural y aire, que comprende las etapas de i. Alimentar aire a una sección de separación de aire para obtener una corriente de oxígeno (O2) y una de nitrógeno (N2) ;

ii. Reformar gas natural desulfurado con la corriente de O2 y vapor de agua en una sección de reformado combinado para obtener una mezcla de gas de síntesis que comprende monóxido de carbono (CO) , dióxido de carbono (CO2) , vapor de agua (H2O) e hidrógeno (H2) ;

iii. Dividir la mezcla de gas de síntesis en una primera y una segunda corriente de gas de síntesis;

iv. Alimentar la primera corriente de gas de síntesis en una sección de purificación de gas de síntesis para obtener una corriente de CO2 y una de H2;

v. Dividir la corriente de H2 en una primera y una segunda corrientes;

vi. Purificar la primera corriente de H2 con la corriente de N2 para obtener una corriente pura de H2/N2;

vii. Alimentar la corriente de H2/N2 en una sección de síntesis de amoníaco para hacer una corriente de

amoniaco;

viii. Alimentar la segunda corriente de H2 y la segunda corriente de gas de síntesis en un reactor de bucle de metanol para obtener una mezcla que contiene metanol;

ix. Separar metanol crudo de la mezcla que contiene metanol y recircular el gas restante al reactor de bucle de metanol;

x. Alimentar el metanol crudo a una sección de purificación de metanol para que se produzca una corriente de metanol.

Se indica que este procedimiento permite la producción de hasta 5000 tmpd (toneladas métricas por día) de metanol, combinada con hasta 4000 tmpd de amoniaco. El procedimiento puede comprender además hacer reaccionar el CO2 y el NH3 formados para dar hasta 6.800 tmpd de urea.

El metanol es una de las materias primas químicas más importantes; la mayor parte del metanol producido se utiliza como material de alimentación o disolvente para síntesis, aunque se espera que su uso en el sector de combustibles y de la energía va a aumentar significativamente. Desde la década de 1960, la síntesis de metanol a partir de gas de síntesis (“syngas” o “sintegas”) libre de azufre con catalizadores basados en Cu se ha convertido en la vía principal, por cuanto puede funcionar en unas condiciones de reacción bastante suaves. Se puede encontrar un aspecto general de los procedimientos de metanol, por ejemplo, en el capítulo "Methanol" en " Kirk -Othmer Encyclopedia of Chemical Technology " (Wiley InterScience, publicado on-line el 18.02.2005, disponible a través de DOI:10.1002/0471238961.1305200805140712.aO1.pub2) .

El amoníaco es otra importante materia prima química, que se utiliza para la fabricación de urea y otros fertilizantes, y diversos productos químicos como caprolactama y melamina. Se produce en todo el mundo a partir de nitrógeno e hidrógeno, se obtiene típicamente el hidrógeno a través de reformado con vapor del gas natural (u otros materiales de partida de hidrocarburo) . Se puede encontrar una visión general de los procedimientos de amoniaco, por ejemplo, en el capítulo "Ammonia" en "Encyclopedia Kirk -Othmer of Chemical Technology " (Wiley InterScience, publicado on- line el 18/10/2001, disponible a través de: 10.1002/0471238961.01 13131503262116.aO1. pub2) .

Tanto para la producción de metanol como para la de amoníaco, es ventajoso desde un punto de vista económico desarrollar instalaciones de una sola línea con una capacidad tan alta como sea posible. La capacidad de fabricación de una instalación de una sola línea, que incorpora una sola unidad o dispositivo operativos para cada reacción o etapa de separación de interés, está típicamente limitada por razones tecnológicas y económicas por la capacidad máxima de una o más de sus unidades. La fiabilidad de todas las unidades es fundamental, ya que la reducción al mínimo del tiempo de parada es un requisito previo para obtener un funcionamiento económico. Por ejemplo, se considera que una única unidad de separación de aire según el estado de la técnica (abreviado como ASU: state of the Art Separation Unit) produce como máximo alrededor de 4000 tmpd (o 5200 kmol/h) de oxígeno. Tal valor de la ASU limita subsiguientemente la capacidad de producción de los reactores que usan oxígeno como sustancia reaccionante, por ejemplo de una unidad de reformado autotérmico (ATR: Auto-Thermal Reformig) que produce gas de síntesis a partir de gas natural, vapor de agua y oxígeno (una ATR es básicamente una combinación de un reformador de metano con vapor (SMR: Steam Methane Reformer) y un reactor de oxidación parcial (POX: Partial OXidation) ) . Las limitaciones en el tamaño máximo de una unidad de SMR, por el contrario, se basan en el número de tubos del reactor. Se considera que aproximadamente 1000 tubos es el máximo para una operación de una sola unidad, de otra forma no será posible controlar la distribución uniforme de los gases y por lo tanto la transferencia de calor a todos los tubos. Una mayor limitación de la capacidad tiene el resultado de una cierta cantidad máxima de energía que puede ser transferida a los tubos. Se estima por tanto que un reactor SMR técnica y económicamente factible de capacidad máxima se caracteriza actualmente por carga térmica máxima de reformado de aproximadamente 1.150 GJ/h. El metanol es producido típicamente en gran escala en un denominado reactor de bucle, porque la conversión de gas de síntesis en metanol es relativamente baja. Esto significa que necesita manipular y recircular un enorme volumen de gas. Por esta razón, los reactores de bucle metanol tienen actualmente una capacidad máxima de 5000-6000 tmpd de metanol.

La integración de las instalaciones de metanol y amoníaco ofrece otras opciones para reducir costes y mejorar la capacidad, compartiendo operaciones unitarias, recirculando internamente corrientes de material y reutilizando la energía (calor) . En procedimientos más antiguos, se obtiene un gas de síntesis que contiene óxidos de carbono (CO y CO2) , hidrógeno y nitrógeno, y se convierte parcialmente en metanol en un reactor de bucle de metanol, el metanol se separa del efluente, y el gas que no ha reaccionado se purifica y luego se alimenta en un reactor de amoniaco aguas abajo. Un ejemplo de esto se da en la patente de EE.UU. nº 4.367.206, que propone una mejora de tal coproducción secuencial de metanol y amoníaco usando gas de síntesis que contiene óxidos de carbono, hidrógeno y nitrógeno como alimentación, llevando a cabo la síntesis de metanol en dos etapas, estando presente o no el agua. En el documento DE 3336649 A1 se describe la coproducción secuencial de metanol y amoníaco a partir de metano y aire, en la que la corriente de gas de síntesis de hidrógeno/nitrógeno amoníaco se obtiene haciendo reaccionar el hidrógeno en exceso, separado del efluente del reactor de bucle metanol, con el aire.

Un procedimiento integrado para la coproducción de metanol y amoniaco se describe también en el documento US 6333014 B1, el cual procedimiento contiene las etapas de i. Reformar hidrocarburo desulfurado con vapor de agua y aire en el reformador primario y secundario para hacer una mezcla de gas de síntesis;

ii. Dividir la mezcla de gas de síntesis en una primera y una segunda corrientes de gas de síntesis;

iii. Enfriar la primera corriente de gas de síntesis para eliminar una corriente de agua, y alimentar el gas de síntesis restante en un reactor de paso continuo de metanol para hacer una mezcla que contiene metanol;

iv. Separar la mezcla que contiene metanol en metanol crudo y gas libre de metanol;

v. Alimentar la segunda corriente de gas de síntesis en un convertidor de CO a alta temperatura;

vi. Alimentar el efluente del convertidor de CO a alta temperatura, el gas libre de metanol y la corriente de agua en un convertidor de CO a baja temperatura;

vii. Alimentar de efluente del convertidor de CO a baja temperatura en una sección de síntesis de amoníaco para obtener amoniaco.

El documento US... [Seguir leyendo]

Reivindicaciones:

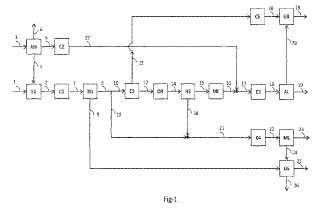

1. Procedimiento para la coproducción de metanol y amoníaco, en el que en primer lugar una mezcla de gas de síntesis que consiste esencialmente en monóxido de carbono (CO) , dióxido de carbono (CO2) e hidrógeno (H2) se hace reaccionar parcialmente en un reactor de metanol de un solo paso, el gas de síntesis que no ha reaccionado se divide en una primera y una segunda corrientes, la primera corriente se purifica y se alimenta en una sección de síntesis de amoníaco, y la segunda corriente se alimenta en una sección de síntesis y purificación de metanol que comprende un reactor de bucle de metanol.

2. Procedimiento para la co- producción de metanol y amoníaco según la reivindicación 1, que comprende las etapas

de a) Alimentar una mezcla de gas de síntesis que consiste esencialmente en CO, CO2 y H2 en un reactor de metanol de un solo paso para obtener una mezcla de metanol/gas de síntesis;

b) Separar la mezcla de la etapa a) en metanol crudo y gas de síntesis sin reaccionar; c) Dividir el gas de síntesis sin reaccionar de la etapa b) en una primera y una segunda corrientes; d) Alimentar la primera corriente de la etapa c) en una sección de purificación de gas de síntesis para obtener una

corriente de CO, de CO2 y de H2;

e) Alimentar la corriente de H2 de la etapa d) junto con una corriente de N2 en una sección de síntesis de amoníaco para obtener una corriente de amoniaco; f) Alimentar la segunda corriente de la etapa c) y la corriente de CO de la etapa d) en un reactor de bucle de metanol para obtener una mezcla que contiene metanol; g) Separar metanol crudo de la mezcla que contiene metanol y recircular el gas restante a la etapa f) ; h) Alimentar el metanol crudo de la etapa b) y de la etapa g) en una sección de purificación de metanol para dar

como resultado una corriente de metanol.

3. Procedimiento para la coproducción metanol y amoniaco según las reivindicaciones 1 o 2, que comprende las etapas de a") Alimentar aire en una sección de separación de aire para obtener una corriente de O2 y N2; a’) Reformar un material de alimentación de hidrocarburo desulfurado, con O2 procedente de la etapa a") y vapor de agua en una sección de reformado combinado para obtener una mezcla de gas de síntesis que consiste esencialmente en CO, CO2 y H2;

a) Alimentar la mezcla de gas de síntesis de la etapa a') a un reactor de metanol de un solo paso para obtener una mezcla de metanol/gas de síntesis; b) Separar la mezcla de la etapa a) en metanol crudo y gas de síntesis sin reaccionar;

c) Dividir el gas de síntesis sin reaccionar de la etapa b) en una primera y una segunda corrientes; d) Alimentar la primera corriente de la etapa c) en una sección de purificación de gas de síntesis para obtener una corriente de CO, de CO2 y de H2;

e) Alimentar la corriente de H2 de la etapa d) junto con la corriente de N2 de la etapa a") en una sección de síntesis de amoníaco para obtener una corriente de amoniaco; f) Alimentar la segunda corriente de la etapa c) y la corriente de CO de la etapa d) en un reactor de bucle de metanol para obtener una mezcla que contiene metanol;

g) Separar metanol crudo de la mezcla que contiene metanol y recircular el gas restante a la etapa f) ; h) Alimentar el metanol crudo de la etapa b) y de la etapa g) en una sección de purificación de metanol para dar como resultado una corriente de metanol.

4. Procedimiento según una cualquiera de las reivindicaciones 1 a 3, en el que la mezcla de gas de síntesis tiene un número estequiométrico SN de 1, 9 a 2, 3.

5. Procedimiento según la reivindicación 3, en el que un material de alimentación rico en metano se mezcla con vapor de agua y se hace pasar a través de un pre-reformador adiabático (APR) , y en el que el gas pre-reformado

procedente del APR se divide en tres corrientes que son alimentadas en un reformador de metano con vapor (SMR) , un reformador calentado con gas (GHR) , y junto con el oxígeno a un reformador autotérmico (ATR) , los cuales 3 reactores de reformado funcionan en paralelo.

6. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 5, en el que el material de alimentación de hidrocarburo es un material de alimentación rico en metano que contiene al menos 75 % en moles de metano.

7. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 6, en el que la primera y la segunda corriente de gas de síntesis no reaccionado están divididas en una relación de 50/50 a 80/20.

8. Procedimiento según la reivindicación 7, en el que la relación de la primera a la segunda corriente es 70/30.

9. Procedimiento para la coproducción de metanol y urea que comprende el procedimiento según una cualquiera de

las reivindicaciones 1 a 8, y una etapa subsiguiente de obtención de urea en una sección de síntesis de urea a partir 15 del CO2 y el NH3 formados en el procedimiento.

10. Instalación de producción para la obtención de metanol y amoníaco a partir de gas de síntesis según el procedimiento de una cualquiera de las reivindicaciones 1 a 9, que comprende un reactor de metanol de un solo paso, un reactor de bucle de metanol, una sección de purificación de metanol, una sección de purificación de gas de síntesis, y una sección de síntesis de amoníaco.

Patentes similares o relacionadas:

Generación de metanol utilizando hidrógeno ultrapuro a alta presión, del 8 de Julio de 2020, de NIQUAN ENERGY LLC: Un metodo para producir metanol, que comprende; producir oxigeno en una planta de separacion de aire con compresores de aire accionados por una turbina de gas; calentar […]

Catalizador de reformado con vapor y procedimiento para fabricar el mismo, del 6 de Mayo de 2020, de HALDOR TOPS E A/S: Un procedimiento para la producción de un precursor de catalizador de níquel soportado, comprendiendo dicho procedimiento las etapas siguientes: i) proporcionar […]

Método para reducir la propagación de la temperatura en un reformador, del 15 de Abril de 2020, de TECHNIP FRANCE: El método para calentar un gas del proceso en un reformador de encendido superior o inferior que comprende dos carriles exteriores de tubos del reformador […]

Captura de carbono mejorada en fermentación, del 1 de Abril de 2020, de Lanzatech New Zealand Limited: Un proceso para producir al menos un producto, el proceso comprende: a) mezclar una corriente de gas intermitente que comprende CO con una corriente de gas continua que […]

Procedimiento de fabricación de gas de síntesis que no emite CO2, del 18 de Marzo de 2020, de CHIYODA CORPORATION: Procedimiento para la producción de gas de síntesis que comprende: una etapa de reformado, en la que un hidrocarburo ligero gaseoso se reforma mediante el suministro del […]

Método y sistema para la producción de hidrógeno, del 11 de Marzo de 2020, de Stamicarbon B.V. acting under the name of MT Innovation Center: Un proceso para la producción de hidrógeno en un sistema de reactor que comprende una zona de reacción de reformado con vapor que comprende un catalizador […]

Proceso de producción de monóxido de carbono optimizado mediante SOEC, del 27 de Noviembre de 2019, de HALDOR TOPS E A/S: Un proceso para producir monóxido de carbono (CO) a partir de una corriente de alimentación que comprende dióxido de carbono (CO2) y gas natural y/o nafta, comprendiendo […]

Método y dispositivo para generar gas hidrógeno a partir de un gas hidrocarbono sulfuroso, del 2 de Octubre de 2019, de GREEN VISION HOLDING B.V: Método para generar gas hidrógeno a partir de una primera mezcla gaseosa sulfurosa incluyendo al menos un gas hidrocarbono, incluyendo el método los pasos de (i) proporcionar […]