Junta soldada mediante haz de electrones con excelente resistencia a la fractura frágil.

Una estructura soldada que comprende una junta soldada por haz de electrones,

excelente en suresistencia a la fractura frágil en una junta soldada a tope de la estructura soldada, en la que un material base de laestructura soldada es una chapa de acero que tiene un espesor de más de 50 mm, conteniendo dicho material base,en % en masa, C: 0,02 a 0,2%, Mn: 0,8 a 3,5%, S: 0,0005 a 0,0025%, Al: 0,005% o menos, y Ti: 0,01 a 0,05%, y quetiene un valor de Pcm expresado por la siguiente fórmula (a) de 0,12% a 0,5%, y en la que la dureza del metal desoldadura de la junta soldada está por encima del 110% al 220% de la dureza del material base y la anchura delmetal de soldadura es el 20% o menos del espesor de la chapa del material base, en la que el metal de soldadurade la junta soldada tiene una cantidad de O de 20 ppm o más, una cantidad de óxidos de un tamaño de grano de 2,0μm o más, de 10/mm2 o menos, y una cantidad de óxidos de Ti que tienen un tamaño de grano de 0,1 μm a menosde 2,0 μm de 30 a 600/mm2:

Pcm ≥ C + Si/30 + Mn/20 + Cu/20 + Ni/60 + Cr/20 + Mo/15 + V/10 + 5B ....... (a)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2007/050738.

Solicitante: NIPPON STEEL & SUMITOMO METAL CORPORATION.

Nacionalidad solicitante: Japón.

Dirección: 6-1, Marunouchi 2-chome, Chiyoda-ku Tokyo 100-8071 JAPON.

Inventor/es: KOJIMA,AKIHIKO, ISHIKAWA,TADASHI, HONMA,RYUICHI, YOSHIDA,YUZURU, TANAKA,YOUICHI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K15/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Soldadura o corte por haz de electrones (tubos de haces electrónicos o iónicos H01J 37/00).

PDF original: ES-2442867_T3.pdf

Fragmento de la descripción:

Junta soldada mediante haz de electrones con excelente resistencia a la fractura frágil

La presente invención se refiere a una junta soldada mediante haz de electrones, con excelente resistencia a la fractura frágil de la estructura soldada, en particular, realizando una soldadura a tope de chapas de acero de un espesor de chapa superior a 50 mm.

Hay en la sociedad una necesidad muy acusada de librarse de la dependencia de la energía procedente del petróleo y de otros combustibles fósiles, y utilizar fuentes de energía natural sostenibles. Por lo tanto, se están extendiendo por todo el mundo sistemas de gran tamaño para la generación de energía eólica.

Las regiones más adecuadas para la generación de energía eólica son regiones en las que se pueden esperar fuertes vientos de manera continua. También se está llevando a cabo la generación de energía eólica en mar abierto a escala global. Para la construcción de torres de energía eólica en mar abierto, las partes de la base de la torres deben estar enclavadas en el fondo del lecho marino. Para conseguir que las aspas de las turbinas de la torres de energía eólica estén a una altura segura suficiente respecto a la superficie del agua, las partes de la base tienen que tener longitudes suficientes.

Por esta razón, las partes de la base de las torres de energía eólica son estructuras tubulares que tienen espesores de chapa de aproximadamente 100 mm y grandes secciones transversales, de aproximadamente 4 m de diámetro. Las alturas globales de las torres alcanzan alturas de 80 m o más. Por lo tanto, se está contemplando el montaje de semejantes estructuras gigantes, de manera simple y eficaz, mediante soldadura a la orilla del mar, cerca de los lugares de construcción, .

Por lo tanto, en el sentido anterior, ha surgido una necesidad nunca vista anteriormente de soldar in situ, con una alta eficacia, chapas de acero extremadamente gruesas, de espesores de chapa de 100 mm.

En general, el método de soldadura por haz de electrones es un método que hace posible una soldadura eficaz mediante un haz de alta energía y alta densidad, pero es necesario realizar la soldadura en una cámara a vacío mientras que se mantiene un estado de alto vacío de manera que, en el pasado, el tamaño de la chapa de acero que se podía soldar estaba limitado.

A diferencia de esto, en los últimos años, el Welding Institute of Great Britain (Instituto de Soldadura de Gran Bretaña) ha desarrollado y ha propuesto una soldadura por haz de electrones a presión reducida (RPEBW) como método de soldadura que haga posible, de manera eficaz, la soldadura in situ de una chapa extremadamente gruesa, de un espesor de aproximadamente 100 mm, (véase el documento WO99/16101) .

Usando este método RPEBW, incluso cuando se sueldan estructuras de gran tamaño como las torres de energía eólica, es de esperar que llegue a ser posible reducir localmente, y de forma eficaz, la presión de la soldadura justamente en las partes que se van a soldar.

Sin embargo, por otro lado, con este método RPEBW, la soldadura se realiza en un estado de grado de vacío reducido en comparación con el método de soldadura en una cámara a vacío, de manera que ha surgido la nueva cuestión de que llega a ser difícil asegurar la tenacidad de la parte del metal fundido, que se fundió mediante el haz de electrones, y que luego se solidificó (de aquí en adelante denominada “metal de soldadura”) .

Para ocuparse, en el pasado, de semejante problema se conoce por el documento JP-A-3-248783, etc., el revestimiento de las superficies de soldadura con láminas de Ni u otro inserto metálico y la realización posterior de la soldadura por haz de electrones, con el fin de hacer que el contenido de Ni del metal de soldadura sea del 0, 1 al 4, 5% y mejorar el valor del impacto Charpy y otros valores de la tenacidad del metal de soldadura.

Sin embargo, al usar el método RPEBW para soldar, el Ni y otros elementos del inserto metálico no se dispersarán, con este método, de manera uniforme hacia la zona afectada por el calor. Es decir, aumentará la diferencia de dureza entre el metal de soldadura y la zona afectada por el calor (de aquí en adelante denominada “HAZ”; del inglés: heat affected zone) . Por lo tanto, por el contrario, surge el problema de una gran variación en la tenacidad de la HAZ.

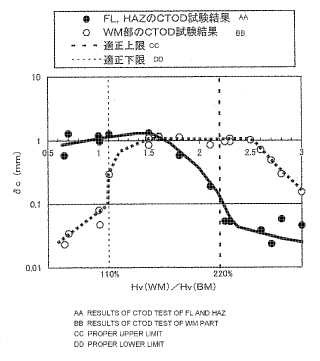

En general, como un indicador para la evaluación cuantitativa de la seguridad de una estructura soldada, se conoce el valor δc de la tenacidad a la fractura, basado en la dinámica de fractura, hallado mediante el ensayo CTOD. Una junta soldada, obtenida mediante soldadura por el método RPEBW convencional, tiene una gran variación de la tenacidad en la zona afectada por el calor, de manera que es difícil asegurar un valor δc de la tenacidad a la fractura.

Por otro lado, para asegurar el valor Kc de tenacidad a la fractura en una junta soldada con electrogás, o soldada con otro gran aporte de calor, en el documento JP-A-2005-144552 se describe el método de controlar la relación de durezas del metal de soldadura y del material base al 110% o menos, para mejorar el Kc de la tenacidad a la fractura del límite (de aquí en adelante denominado “FL”) entre el metal de soldadura y el material base.

Sin embargo, el asegurar el valor δc de la tenacidad a la fractura de la junta soldada por haz de electrones requiere que tanto el FL y el metal de soldadura tengan un valor δc satisfactorio de la tenacidad a la fractura. Si, de la misma manera que en la junta soldada con gran aporte de calor, la dureza del material base se reduce al 110% o menos, surgirá el problema de que no será capaz de asegurar el valor de la tenacidad a la rotura del metal de soldadura en la junta soldada por haz de electrones.

Además, el método de soldadura por haz de electrones es un método de uso de la energía de un haz de electrones para fundir una vez, resolidificar, y soldar entonces el material base de la zona de soldadura. Es difícil controlar la dureza del metal de soldadura, el valor δc de la tenacidad a la fractura, y otras características mediante el alambre de soldadura etc., tan fácilmente como con la soldadura por electrogás u otra soldadura por arco con gran aporte de calor.

El documento JP-A-2002-003984 describe una estructura que tiene una junta soldada por láser o por haz de electrones, excelente en la resistencia a la fatiga, y su método de fabricación, que se aplica a una chapa que tiene un espesor de 10 a 50 mm, conteniendo el metal base, en % en masa:

C: 0, 005 a 0, 15% Si: 0, 01 a 0, 8% Mn: 0, 2 a 2, 0% Al: 0, 001 a 0, 2%

N. 0, 002% o menos

P: 0, 01% o menos S: 0, 01% o menos.

El documento EP-A-0867520 describe una estructura soldada, de acero de alta resistencia, que tiene una resistencia a la tracción de no menos de 900 MPa y con excelente tenacidad a baja temperatura, en el que se usa un procedimiento de soldadura por arco sumergido.

En consideración a la anterior técnica antes descrita, la presente invención tiene como objeto la provisión de un medio para mejorar el valor δc de la tenacidad a la fractura tanto del metal de soldadura en la junta soldada mediante haz de electrones, como del límite (FL) entre el metal de soldadura, en el que la tensión local aumenta en particular, y la zona afectada por el calor, y mejorar de forma estable la tenacidad a la fractura de junta soldada.

Los inventores investigaron las propiedades mecánicas del material base y de la junta soldada para conseguir este objeto. Como resultado, descubrieron que debido a la presencia del inserto metálico, usado para mejorar la tenacidad del metal de soldadura, se elevó la resistencia y la dureza del metal de soldadura y llegaron a ser notablemente más altas que incluso la resistencia o la dureza del material base, de manera que la tensión local aumentó cerca del límite con la zona afectada por el calor (HAZ) en contacto con el metal de soldadura y, por lo tanto, el valor δc de la tenacidad a la fractura del FL cayó.

Además, basándose en este descubrimiento, los inventores hicieron la presente invención como una nueva tecnología de diseño de juntas, dando lugar a una junta soldada capaz de evitar la caída de la tenacidad en la junta por un emparejamiento descompensado, y capaz de asegurar una excelente tenacidad estable en la soldadura, por haz de electrones, de chapas gruesas de acero de alta resistencia que tienen un límite elástico del orden de 355 MPa o más, y un espesor de chapa superior a 50 mm (preferiblemente de 50 mm a 100 mm, más o menos) .

El objeto anterior se puede conseguir mediante las características especificadas... [Seguir leyendo]

Reivindicaciones:

1. Una estructura soldada que comprende una junta soldada por haz de electrones, excelente en su resistencia a la fractura frágil en una junta soldada a tope de la estructura soldada, en la que un material base de la estructura soldada es una chapa de acero que tiene un espesor de más de 50 mm, conteniendo dicho material base, 5 en % en masa, C: 0, 02 a 0, 2%, Mn: 0, 8 a 3, 5%, S: 0, 0005 a 0, 0025%, Al: 0, 005% o menos, y Ti: 0, 01 a 0, 05%, y que tiene un valor de Pcm expresado por la siguiente fórmula (a) de 0, 12% a 0, 5%, y en la que la dureza del metal de soldadura de la junta soldada está por encima del 110% al 220% de la dureza del material base y la anchura del metal de soldadura es el 20% o menos del espesor de la chapa del material base, en la que el metal de soldadura de la junta soldada tiene una cantidad de O de 20 ppm o más, una cantidad de óxidos de un tamaño de grano de 2, 0

μm o más, de 10/mm2 o menos, y una cantidad de óxidos de Ti que tienen un tamaño de grano de 0, 1 μm a menos de 2, 0 μm de 30 a 600/mm2:

Pcm = C + Si/30 + Mn/20 + Cu/20 + Ni/60 + Cr/20 + Mo/15 + V/10 + 5B ……. (a)

Patentes similares o relacionadas:

Aparatos y métodos para fabricación aditiva de conjuntos a gran escala, del 17 de Junio de 2020, de THE BOEING COMPANY: Un aparato de fabricación aditiva que comprende: un riel lineal, que tiene una longitud L1, en el que el riel lineal es […]

Conductor para un cable de transmisión de potencia y un proceso para la producción del conductor, del 15 de Enero de 2020, de NKT HV Cables AB: Conductor para un cable de transmisión de potencia que comprende, al menos, dos tramos separados de conductores de aluminio (2a, 2b), […]

Rueda dentada de gran engranaje y procedimiento para la fabricación de una rueda dentada de gran engranaje, del 7 de Junio de 2019, de Flender GmbH: Procedimiento para la fabricación de una rueda dentada de gran engranaje compuesta de varios componentes individuales, que presenta las etapas consecutivas: f) […]

Método de reparación y fabricación de componentes de motores de turbina, del 8 de Marzo de 2019, de LIBURDI ENGINEERING LIMITED: Un metodo de reparacion y fabricacion de componentes de motores de turbina incluye las etapas de: a) preparacion previa a la soldadura de un material […]

Procedimiento para la fabricación de una sección central de carcasa de una válvula de cierre de alta presión, del 16 de Noviembre de 2018, de STAHL-ARMATUREN PERSTA Gesellschaft mit beschränkter Haftung: Procedimiento para fabricar una sección central de carcasa de una válvula de cierre de alta presión de acero de alta resistencia térmica, en el que dos semicascos […]

Junta de soldadura a tope formada usando un haz de electrones, del 3 de Mayo de 2017, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Una junta de soldadura , que comprende: un par de materiales de acero ; y un metal de soldadura formado por un haz de alta densidad […]

Junta soldada a tope y método para fabricarla, del 8 de Febrero de 2017, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Una junta soldada a tope, que consiste en: un par de chapas de acero , un primer metal de aportación que se forma en una porción soldable […]

Método de soldadura de una primera y una segunda pieza de trabajo metálica con pulverización en frío de una capa del material de modificación de la soldadura a una de las superficies, del 21 de Septiembre de 2016, de THE WELDING INSTITUTE: Un método de soldadura de unas primera y segunda piezas de trabajo metálicas delgadas , caracterizadas porque cada una de las primera y segunda piezas de trabajo […]