Procedimiento e instalación de combustión de gas combustible pobre, sin soporte, con ayuda de un quemador y quemador asociado.

Procedimiento para realizar la combustión de un gas combustible pobre con ayuda de al menos unquemador que comprende un cabezal de combustión sobre un eje central (x),

caracterizado porque secrea una premezcla no inflamable que contiene aire de premezcla y un gas combustible pobre y porquedicho procedimiento comprende las siguientes etapas según las cuales se expulsa delante del cabezal decombustión:

- la premezcla no inflamable en un flujo de premezcla en rotación alrededor del eje central,

- un flujo complementario de manera que se alcanza un umbral de inflamabilidad de la mezcla delante delcabezal de combustión, expulsándose el flujo en el centro del flujo de premezcla por medio de un flujocomplementario central y/o alrededor del flujo de premezcla por medio de un flujo complementarioperiférico,

realizándose esta combustión sin llama de soporte.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2006/001821.

Solicitante: OPTIMISE SOCIETE A RESPONSABILITE LIMITEE.

Nacionalidad solicitante: Francia.

Dirección: VILLAGE ENTREPRISE 1, RUE COPERNIC 13200 ARLES FRANCIA.

Inventor/es: DIEULOUFET, JEAN-CLAUDE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F23C6/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23C PROCEDIMIENTOS O APARATOS DE COMBUSTION QUE UTILIZAN COMBUSTIBLES FLUIDOS O COMBUSTIBLES SOLIDOS SUSPENDIDOS EN AIRE (quemadores F23D). › F23C 6/00 Aparatos de combustión caracterizados por la combinación de dos o más cámaras de combustión. › conectadas en serie.

- F23D14/64 F23 […] › F23D QUEMADORES. › F23D 14/00 Quemadores para la combustión de un gas, p. ej. de un gas mantenido en estado líquido bajo presión. › con inyectores.

- F23G7/06 F23 […] › F23G HORNOS CREMATORIOS; COMBUSTION DE DESECHOS O DE COMBUSTIBLES DE BAJA CALIDAD. › F23G 7/00 Métodos o aparatos, p. ej. incineradores, especialmente adaptados para la combustión de desechos o combustibles de baja calidad particulares, p. ej. productos químicos (F23G 1/00 tiene prioridad; retretes con incineración A47K 11/02; oxidación de fangos C02F 11/06; incineración de desechos radiactivos G21F 9/00). › de gas de desecho o de gases nocivos, p. ej. de gases de escape (aparatos de escape para motores con medios para volver inocuo el escape, p. ej. por conversión térmica o catalítica, F01N 3/08; combustión de los materiales no quemados en la combustión primaria en un aparato de combustión de combustible sólido o fluido F23B, F23C).

PDF original: ES-2443116_T3.pdf

Fragmento de la descripción:

Procedimiento e instalación de combustión de gas combustible pobre, sin soporte, con ayuda de un quemador y quemador asociado La invención se refiere a un procedimiento para realizar la combustión de un gas combustible pobre sin llama auxiliar de soporte, con ayuda de un quemador que comprende un cabezal de combustión sobre un eje central, en el que se crea una mezcla de gas combustible y de aire de combustión en rotación alrededor del eje central, delante del cabezal de combustión.

También se refiere a una estructura de quemador, concretamente de gran potencia, para la puesta en práctica del procedimiento y a cualquier instalación de combustión de gas que use este quemador.

La invención encuentra aplicación, en particular, en las diferentes instalaciones siguientes: 15

- calderas de gases de poderes caloríficos muy bajos, gases de recuperación (gases de alto horno, ...) , biogases y gases de descargas, gases procedentes de diversos procedimientos;

- torres de quemado y antorchas de gases pobres, residuales y biogases; 20

- hornos y estufas de calentamiento y secado de diversos materiales y productos;

- hornos y dispositivos de secado y tratamiento de lodos residuales de diversos procedimientos;

- instalación de quemado de compuestos orgánicos volátiles “COV”. Estos compuestos proceden de secados o de cocciones en diferentes procedimientos; se trata con frecuencia de vapores de disolventes o de aceites y se encuentran a concentraciones muy bajas (de un pequeño % a algunos ppm o trazas) en gases vectores neutros o en aire. Pueden bloquearse mediante filtros dedicados o destruirse por vías térmicas. La baja concentración no permite quemarlos directamente y el gran volumen de aire que los contiene perturba en gran medida la combustión de los quemadores “clásicos”.

Por gas pobre se entiende cualquier gas de bajo poder calorífico (PCi) inferior a 138 kJ (3000 Kcal) por m3 y en particular cualquier gas muy pobre que presente un PCi inferior a 4200 kJ (1000 Kcal) y que esté relacionado más particularmente con el objeto de la presente invención.

Los quemadores de gases pobres o residuales comprenden generalmente diferentes conductos de alimentación de fluidos combustibles al cabezal del quemador, estando los conductos configurados, concretamente de forma coaxial, de manera que implementan una o varias coronas de combustibles centradas sobre el eje del quemador.

Se describe un quemador de este tipo en el documento US 6 019 595.

Estos fluidos combustibles se distribuyen generalmente en un flujo de aire de combustión o en la periferia de este último.

Las disposiciones anteriores tienen la finalidad de realizar una mezcla de aire/combustible suficiente que permita una combustión localizada y estabilizada en el cabezal del quemador.

En las calderas de grandes potencias (>100 MW) que comprenden varios quemadores (>4 quemadores) , generalmente se distribuye el aire de combustión a partir de un cajón común a los diferentes quemadores y se pone 50 en rotación mediante mariposas regulables desde el exterior por medio de elementos de desviación y de bieletas.

Este aire de combustión se lleva generalmente al cabezal del quemador (denominado a continuación de combustión) en un flujo, incluso en dos.

Estos quemadores comprenden generalmente tubos de distribución de gas rico en corona periférica y tubos auxiliares (quemador de encendido, tubo de control de presencia de llama, ...) que perturban la rotación del flujo de aire.

La mayoría de los quemadores de gases pobres o residuales son de diseños complejos y requieren regulaciones y 60 ajustes aleatorios y condiciones de explotación muy rígidas, debiéndose una parte importante de los incidentes a la inestabilidad de la combustión, generando la estabilización de la llama paradas inoportunas de la instalación.

Estos quemadores requieren el calentamiento del combustible y sobre todo del aire de combustión a temperaturas elevadas (de 250 a 350ºC) para mejorar la combustión, lo que supone más material adaptado y costes adicionales. 65 Los combustibles pobres son generalmente muy difícilmente combustibles ya que están constituidos en su mayor

parte por gases neutros, y se presentan distribuidos en grandes volúmenes y a bajas presiones.

Sus mezclas con el aire de combustión son muy difíciles de obtener en proporciones adecuadas teniendo en cuenta los volúmenes empleados, lo que interfiere considerablemente con la combustión y no favorece la estabilidad y la 5 estructura de las llamas obtenidas.

La inestabilidad de las llamas producidas provoca variaciones de presiones importantes en el hogar, lo que genera vibraciones de la estructura de las calderas o instalaciones afectadas.

Debido a ello, los quemadores requieren siempre una llama de soporte, que representa del 10 al 20% de la potencia total del quemador, para garantizar la estabilidad de la llama principal y garantizar la seguridad de la instalación. Las normas de funcionamiento EN 746-2 imponen disponer de sistemas de llama de soporte en los quemadores.

Estas llamas de soporte se obtienen con gases ricos (gas natural, gas de petróleo licuado (GPL) : butano y propano) .

Esta obligación aumenta la complejidad del quemador y genera inevitablemente sobrecostes de explotación muy importantes teniendo en cuenta el precio de los gases ricos.

Estos quemadores requieren con frecuencia una explotación con un exceso de aire importante con el fin de que todas las fracciones combustibles puedan encontrar oxígeno para arder en su totalidad y garantizar la calidad de los productos de combustión, lo que hace que baje enormemente el rendimiento, aumente el consumo específico de gas rico y por tanto el coste de explotación y agrava inevitablemente el nivel de emisiones contaminantes.

La invención tiene como objetivo resolver los inconvenientes mencionados anteriormente.

Se refiere en particular a un diseño de quemador que permite:

- la supresión de un soporte con gas rico;

- la supresión del calentamiento del gas o del aire de combustión;

- la reducción del contenido en oxígeno de los humos;

- la supresión de las vibraciones; 35

- la reducción del consumo eléctrico de los ventiladores de aires y humos.

Un principio de base preferido del procedimiento es fraccionar al máximo la cantidad de aire necesaria para la combustión e incorporarla lo antes posible y lo más íntimamente posible en el flujo gaseoso combustible (o a la inversa) , mejorando la mezcla mediante impactos de chorros a gran velocidad, creando turbulencias y poniendo la mezcla en rotación máxima para reducir la velocidad axial de la mezcla y garantizar la compacidad y la continuidad de la combustión.

Para reducir la velocidad axial y aumentar la superficie de la llama, el gas pobre se pone en rotación mediante aletas 45 y la corriente particular de la fracción de aire de combustión aportada en la periferia en la salida del quemador.

Dado que los gases pobres tienen un gran volumen, es difícil mezclar íntimamente los elementos combustibles de este gas con el oxígeno del aire de combustión. Para paliar esta dificultad, la invención consiste en fragmentar el aire de combustión y en incorporar progresivamente cantidades elegidas en el flujo de gas pobre según un 50 procedimiento tal como se describe en la reivindicación 1.

El procedimiento consiste por tanto en realizar una premezcla de aire-combustible (fuera del límite de inflamabilidad) , preferiblemente en el cuerpo del quemador, y en aportar al cabezal del quemador sólo el complemento de aire a ambos lados de esta mezcla por medio de chorros a una velocidad muy grande (superior a 55 80 m/s) haciendo que el gas quede “intercalado”.

El aire de combustión llevado al cabezal del quemador tiene corrientes específicas a gran velocidad:

- el aire central se expulsa en rotación y en corriente divergente para penetrar en el gas pobre; 60

- el aire periférico es convergente y con gran rotación.

Estas dos corrientes de aire también tienen cada una como función implementar un obstáculo frente a eventuales “retornos de llama” a un régimen bajo o durante una parada de la instalación.

Según modos particulares de puesta en práctica del procedimiento:

- el flujo complementario es un flujo de aire;

- el flujo de premezcla se obtiene mediante incorporación de aire de premezcla en del gas combustible; 5

- la incorporación se obtiene en un cajón conectado al quemador;

- la incorporación se realiza en una entrada... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para realizar la combustión de un gas combustible pobre con ayuda de al menos un quemador que comprende un cabezal de combustión sobre un eje central (x) , caracterizado porque se crea una premezcla no inflamable que contiene aire de premezcla y un gas combustible pobre y porque dicho procedimiento comprende las siguientes etapas según las cuales se expulsa delante del cabezal de combustión:

- la premezcla no inflamable en un flujo de premezcla en rotación alrededor del eje central, 10

-un flujo complementario de manera que se alcanza un umbral de inflamabilidad de la mezcla delante del cabezal de combustión, expulsándose el flujo en el centro del flujo de premezcla por medio de un flujo complementario central y/o alrededor del flujo de premezcla por medio de un flujo complementario periférico,

realizándose esta combustión sin llama de soporte.

2. Procedimiento según la reivindicación 1, caracterizado porque el flujo complementario es un flujo de aire.

3. Procedimiento según una de las reivindicaciones 1 ó 2, caracterizado porque el flujo de premezcla se obtiene mediante una incorporación de aire de premezcla en gas combustible.

4. Procedimiento según la reivindicación 3, caracterizado porque la incorporación se realiza en un cajón conectado al quemador. 25

5. Procedimiento según una de las reivindicaciones 3 ó 4, caracterizado porque dicha incorporación se realiza, en una entrada (8) del gas combustible en el quemador, mediante una inyección de aire de premezcla de manera que esta inyección de aire de premezcla arrastra el gas combustible a un espacio de premezcla, realiza la premezcla mediante turbulencias como resultado de la inyección y dirige la premezcla en dirección al cabezal de combustión al tiempo que se inicia una rotación alrededor del eje central.

6. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque el flujo complementario se expulsa en rotación, según un mismo sentido de rotación que el flujo de premezcla.

7. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque:

a) el flujo de aire complementario central se expulsa en rotación delante del cabezal de combustión y en corriente divergente para penetrar en el flujo de premezcla,

b) el flujo de aire complementario periférico se expulsa en corriente convergente y con gran rotación en espiral.

8. Procedimiento según la reivindicación 1, caracterizado porque la mezcla de gas combustible y de aire de combustión se realiza mediante incorporación de una cantidad necesaria fraccionada de uno en el otro 45 mediante numerosos chorros orientados.

9. Quemador para gas combustible, del tipo que comprende un cabezal de combustión sobre un eje central (x) , que comprende:

- medios para crear un flujo de premezcla no inflamable que contiene aire de premezcla y un gas combustible pobre;

- medios para la puesta en rotación de este flujo de premezcla alrededor de dicho eje central (x) ;

- medios para la expulsión del flujo de premezcla puesto en rotación delante del cabezal de combustión;

- medios que permiten inyectar un primer flujo complementario en el centro del flujo de premezcla de manera que se alcanza un umbral de inflamabilidad de la mezcla delante del cabezal de combustión; y

- medios que permiten inyectar un segundo flujo complementario periférico alrededor del flujo de premezcla, de manera que se alcanza un umbral de inflamabilidad de la mezcla delante del cabezal de combustión;

caracterizado porque dicho quemador comprende además medios de incorporación que comprenden medios de inyección (21) de aire de premezcla, estando dichos medios de inyección dispuestos de manera 65 que se realiza una incorporación de aire en paralelo al eje central de manera progresiva, en función del

nivel de potencia usada, y de manera que se dirige el flujo de premezcla en dirección al cabezal de combustión.

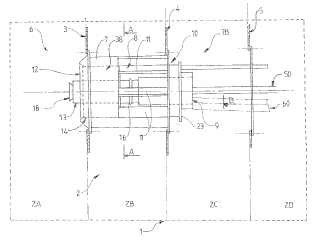

10. Quemador para gas combustible según la reivindicación 9, caracterizado porque comprende:

- medios para crear un flujo de premezcla no inflamable que contiene aire de premezcla y un gas combustible pobre, y medios para la puesta en rotación de este flujo de premezcla alrededor de dicho eje central (x) , y medios para la expulsión del flujo de premezcla puesto en rotación delante del cabezal de combustión, comprendiendo estos medios boquillas (17) u orificios calibrados direccionales de gran caudal dispuestos en medios de incorporación (11) perfilados y orientados hacia un espacio de premezcla (16) ;

-medios que permiten inyectar un primer flujo complementario en el centro del flujo de premezcla delante del cabezal de combustión, comprendiendo estos medios un deflector cónico (18) en la salida de la tubería central (13) y aletas (19) que ponen el flujo de aire central en rotación; y

- medios que permiten inyectar un segundo flujo complementario periférico alrededor del flujo de premezcla, delante del cabezal de combustión, estando estos medios constituidos por boquillas de inyección (20a, 20b) dispuestas sobre una corona (14) del extremo o la cara delantera del cajón (26a) , estando dichas boquillas a la vez orientadas tangencialmente a un círculo centrado sobre el eje central y orientadas hacia delante.

11. Quemador según la reivindicación anterior, caracterizado porque está configurado de manera que se divide un flujo de aire en al menos un flujo de aire de premezcla y un flujo de aire complementario que comprende al menos un flujo de aire complementario central y/o un flujo de aire complementario periférico.

12. Quemador según una cualquiera de las reivindicaciones 9 a 11, caracterizado porque está configurado de manera que el flujo complementario se expulsa en rotación, según un mismo sentido de rotación que el flujo de premezcla.

13. Quemador según la reivindicación 9, caracterizado porque los medios de incorporación también comprenden medios de inyección (17) para realizar una inyección permanente de aire de premezcla en un espacio de premezcla (16) aguas arriba del cabezal de combustión, estando dicho espacio destinado a estar en comunicación con un recinto (ZB) que contiene el gas combustible, realizándose dicha inyección de manera que se arrastra el gas combustible al espacio de premezcla (16) , se realiza la premezcla mediante turbulencias como resultado de la inyección y se dirige la premezcla en dirección al cabezal de combustión (6) al tiempo que se inicia una rotación alrededor del eje central (x) .

14. Quemador según una de las reivindicaciones 9 a 13, caracterizado porque comprende un cajón cilíndrico (7) que tiene:

- una pared doble periférica (24, 25) , un extremo delantero (26a) configurado para hacer que desemboque

en la salida el flujo de aire periférico sobre el cabezal de combustión y un extremo trasero (26b) configurado para recibir al menos flujos de aire, comunicándose los dos extremos entre sí al menos por medio de un espacio de circulación de aire (27) delimitado por la pared doble,

- luces de admisión (8) en la pared doble periférica que están destinadas a interponerse entre un espacio

interno en el cajón denominado espacio de premezcla (16) y el exterior (ZB) en un recinto que contiene el gas,

- conductos, en forma de vigas huecas (11) , situados en el grosor de la pared doble y que se extienden entre las luces (8) , entre un espacio de recepción (10) de flujo de aire dispuesto en el extremo trasero (26b)

y un espacio de preexpulsión (30) del aire periférico situado en el extremo delantero, comprendiendo dichos conductos boquillas de inyección de aire de premezcla (17) configuradas de manera que se realiza dicha inyección permanente de aire de premezcla.

15. Quemador según la reivindicación 14, caracterizado porque comprende un tubo central (13) centrado 55 sobre el eje central (x) en el interior del cajón cilíndrico (7) y que se extiende entre los dos extremos del cajón (26a, 26b) , comprendiendo dicho tubo:

- una superficie externa (35) destinada a delimitar el espacio de premezcla (16) con la pared interna (31) de

la pared doble del cajón, 60

- medios de fijación al cajón y de recepción de un cajón de aire o de gas (36) dispuesto en la parte trasera del tubo,

- un primer dispositivo de aletas (37) , dispuesto delante del tubo, estando dichas aletas perfiladas de

manera que se crea una rotación del flujo de premezcla mientras discurre hacia la salida del cajón, extendiéndose dichas aletas en el espacio en el que discurre la premezcla entre la pared externa del tubo (35) y la pared interna (31) del cajón.

16. Quemador según la reivindicación 15, caracterizado porque comprende un segundo dispositivo de aletas (19) dispuesto en el interior y en la proximidad de la parte delantera del tubo central, estando dichas aletas fijadas a una barra central (51) y extendiéndose entre la superficie (50) de la barra y la pared interna (52) del tubo central.

17. Quemador según las reivindicaciones 1 y 15 ó 16, caracterizado porque la segunda inyección de aire se realiza por medio de orificios (22) situados en una pared (23) en forma de reborde del tubo central,

separando dicha pared el espacio de premezcla (16) con la parte trasera del tubo central en comunicación con el cajón de aire (ZC) , estando dichos orificios obturados por válvulas maniobrables mediante resortes tarados o controles maniobrables.

18. Quemador según la reivindicación 14, caracterizado porque comprende perforaciones de salida en forma de boquillas (20a, 20b) que se comunican con el espacio de preexpulsión (30) en la pared doble y desembocan hacia el exterior sobre una pared interna del cajón o equivalente (25) , estando dichas boquillas dispuestas en corona y desplazadas con respecto al eje radial (R) del cajón y dirigidas hacia delante.

19. Quemador según la reivindicación 18, caracterizado porque comprende una primera serie de boquillas (20a) inclinadas de 5º a 45º hacia delante y de 30 a 65º con respecto al eje radial (R) y una segunda serie de boquillas (20b) inclinadas de 25 a 65º hacia delante y de 30 a 70º con respecto al eje radial.

20. Quemador según la reivindicación 16, caracterizado porque comprende un “cono de quemado” que forma un deflector cónico (18) situado aguas abajo del tubo central (13) y separado del mismo de manera que se produce un escape divergente del flujo de aire central.

21. Quemador según la reivindicación 20, caracterizado porque el deflector cónico (18) está dispuesto en el

extremo de la barra axial (51) que atraviesa el tubo central. 30

22. Quemador según la reivindicación 21, caracterizado porque el deflector cónico (18) comprende un dentado periférico (52) y orificios centrales (43) que desembocan en el interior del conducto de la barra central.

23. Instalación de combustión de un gas combustible, caracterizada porque pone en práctica o comprende al menos dos quemadores según una cualquiera de las reivindicaciones 9 a 22, configurados de manera que el movimiento de rotación global como resultado de sus flujos de mezcla delante del cabezal de combustión se engrana en un sentido común.

Patentes similares o relacionadas:

INSTALACION PARA LA REDUCCION DE RESIDUOS PROCEDENTES DE LOS HUMOS O GASES DE SECADO DE RESIDUOS VEGETALES., del 4 de Febrero de 2020, de PROYING XXI INGENIERIA, S.L.U: 1. Instalación para la reducción de residuos procedentes de los humos o gases de secado de residuos vegetales, particularmente procedentes de secado del orujo, […]

Planta y método para la combustión regenerativa con combustibles de bajo poder calorífico, del 27 de Noviembre de 2019, de TENOVA S.P.A.: Una planta de combustión regenerativa adaptada para quemar combustibles de bajo poder calorífico en un horno o cámara de combustión […]

Método de tratamiento de gases de escape y dispositivo de tratamiento de gases de escape, del 7 de Agosto de 2019, de Taiyo Nippon Sanso Corporation: Un método de tratamiento de gases de escape que comprende: un primer paso de combustión para tratar un primer gas (A) de escape descargado desde […]

Método para limpiar un depósito de grandes dimensiones para un líquido inflamable y dispositivo para ello, del 10 de Abril de 2019, de Susewind, Wolfgang: Método para limpiar un depósito de grandes dimensiones para un líquido inflamable, en concreto petróleo crudo, donde el líquido inflamable primero se drena del depósito […]

Aparato de calefacción de gas de escape mejorado y procedimiento de calefacción, del 20 de Marzo de 2019, de WATLOW ELECTRIC MANUFACTURING COMPANY: Aparato de calefacción para un sistema de gases de escape, comprendiendo el aparato de calefacción : - un cuerpo de recipiente (14, […]

Instalación para la reducción de residuos procedentes de los humos o gases de secado de residuos vegetales, y procedimiento llevado a cabo por dicha instalación., del 21 de Enero de 2019, de PROYING XXI INGENIERIA, S.L.U: Instalación para la reducción de residuos procedentes de los humos o gases de secado de residuos vegetales, y procedimiento llevado a cabo por dicha instalación. La […]

Un sistema de producción de gas sintético, del 22 de Octubre de 2018, de Chan, Benjamin Chun Pong: Un sistema de producción de gas sintético a partir de residuos de alto valor calorífico, que comprende una etapa de tratamiento de residuos primario , recibiendo […]

Procedimiento y sistema para la purificación de gases de escape cargados con óxidos de nitrógeno, del 17 de Septiembre de 2018, de Chemisch Thermische Prozesstechnik GmbH: Procedimiento para la purificación de un gas de escape cargado con óxidos de nitrógeno en un reactor (1, 1') con cámaras acumuladoras de calor que contienen […]