Cilindro de impresión para huecograbado y procedimiento de huecograbado.

Un cilindro de impresión (01) para grabar en hueco documentos de seguridad,

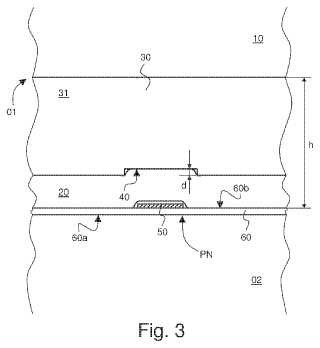

especialmente billetes debanco, que comprende un cuerpo (10) de cilindro que lleva al menos una mantilla (20) en su circunferencia, y unaguarnición (30) dispuesta entre el cuerpo (10) de cilindro y la mantilla (20),

caracterizado por que la citada guarnición (30) presenta al menos una depresión (40) cuya posición seselecciona para corresponder a la posición de al menos una parte seleccionada de un elemento deseguridad correspondiente (50) que tiene propiedades ópticas y/o estructurales que se han de preservar,cuyo elemento de seguridad (50) está dispuesto o expuesto sobre una cara posterior (60b) de un substrato(60) que ha de estar soportado contra la citada mantilla (20) durante el grabado en hueco, estando la citadaal menos una depresión (40) diseñada para conducir a una reducción local de la presión de impresión en ellugar de la citada al menos una parte seleccionada del elemento de seguridad correspondiente (50).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10162247.

Solicitante: KBA-NOTASYS SA.

Nacionalidad solicitante: Suiza.

Dirección: AVENUE DU GREY 55 CASE POSTALE 347 1000 LAUSANNE 22 SUIZA.

Inventor/es: GYGI,MATTHIAS, BOOOTH,BRADLEY.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41F13/187 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41F MAQUINAS O PRENSAS DE IMPRIMIR (dispositivos para copiar en varios ejemplares o aparatos para impresión de oficina B41L). › B41F 13/00 Partes constitutivas comunes a las máquinas o prensas rotativas. › para rotograbado.

- B41M1/10 B41 […] › B41M PROCESOS DE IMPRESION, DE REPRODUCCION, DE MARCADO O COPIADO; IMPRESION EN COLOR (corrección de errores tipográficos B41J; procedimientos para aplicar imágenes transferencia o similares B44C 1/16; productos fluidos para corregir errores tipográficos C09D 10/00; impresión de textiles D06P). › B41M 1/00 Entintado o impresión con una forma de impresión. › Impresión en hueco.

- B41M3/14 B41M […] › B41M 3/00 Procesos de impresión para trabajos impresos de un tipo particular, p. ej. motivos (dibujos particulares en sí B44F; fabricación de circuitos impresos utilizando técnicas de impresión H05K 3/12). › Impresión de papeles-valor.

- B41N10/04 B41 […] › B41N CLICHES O PLACAS DE IMPRESION (materiales fotosensibles G03 ); MATERIALES PARA SUPERFICIES UTILIZADAS EN LA IMPRESION PARA IMPRIMIR, ENTINTAR, MOJAR O SIMILAR; PREPARACION DE TALES SUPERFICIES PARA SU EMPLEO O SU CONSERVACION. › B41N 10/00 Mantillas o cubiertas similares; Cubiertas para limpiadores para impresión en hueco (limpiadores para impresión en hueco B41F 9/08). › multicapa.

PDF original: ES-2436544_T3.pdf

Fragmento de la descripción:

Cilindro de impresión para huecograbado y procedimiento de huecograbado Preámbulo-Campo técnico La presente invención se refiere en general a un cilindro de impresión para huecograbado, utilización del mismo para realizar grabado en hueco y un procedimiento correspondiente de huecograbado.

Antecedentes de la invención La expresión “huecograbado”, según se utiliza en esta memoria, se refiere a impresión directa de placas usando medios de impresión grabados (por ejemplo, placas o cilindros grabados) como aplicados comúnmente para la producción de billetes de banco y documentos de seguridad. La expresión “impresión por grabado de acero/cobre” se usa también a veces para referirse a este procedimiento particular. Los billetes de banco, por ejemplo, están normalmente provistos de patrones grabados en hueco (tales como retratos y otras representaciones pictóricas, imágenes latentes, patrones de imágenes, denominaciones, designación de bancos, etc.) que sean fácilmente reconocible por contacto debido a la estampación y efecto táctil inherente al huecograbado. Se conocen prensas de huecograbado para realizar el grabado en hueco, por ejemplo, de las solicitudes de patente Europeas números EP 0 091 709 A1, EP 0 406 157 A1, EP 0 563 007 A1, EP 0 873 866 A1, EP 1 602 482 A1 y la solicitud Internacional No. WO 03/047862 A1, todas en nombre de la presente solicitante.

El huecograbado está caracterizado por elevadas presiones de impresión aplicadas entre el cilindro de huecograbado que realiza el medio de huecograbado entintado (normalmente un cilindro de placas que lleva una o más placas de impresión) y el cilindro de impresión, que lleva o soporta el substrato que se ha de imprimir (normalmente láminas individuales) . Estas elevadas presiones de impresión conducen a una estampación característica del substrato, que da lugar a estructuras estampadas que corresponden a las grabaciones del medio de huecograbado, cuyas estructuras estampadas pueden ser notadas por el tacto.

El cilindro de impresión utilizado en huecograbado lleva normalmente una mantilla que está diseñada para presentar una estructura superficial áspera o rugosa. Tal estructura superficial rugosa es necesaria en el cilindro de impresión, ya que asegura una adherencia y un soporte apropiados del substrato que se ha de imprimir sobre la circunferencia del cilindro de impresión y por lo tanto calidad de impresión óptima. Están comercialmente disponibles mantillas que presentan una estructura superficial rugosa de proveedores tales como I. T. G. GmbH Graphic Products (http://www.itg-graph.com/) .

Mantillas que presentan una estructura superficial lisa están también disponibles, pero no son típicamente usadas como mantillas para cilindros de impresión de prensas de huecograbado, sino más bien como mantillas para cilindros de entintar tales como para el denominado cilindro de Orlof (o cilindro de recogida de tinta) usado en prensas de huecograbado de entintado directo del tipo descrito en las solicitudes de patente Europeas Nos. EP 0 091 709 A1, EP 0406 157 A1, EP 0 563 007 A1, EP 0 873 866 A1, EP 1 602 482 A1 y la solicitud Internacional No. WO 03/047862, ya listadas anteriormente. Tales prensas de huecograbado de entintado directo según son vendidas por la Solicitante se conocen bajo la marca comercial Super Orlof Intaglio®.

Un efecto inherente de las mantillas rugosas usadas en cilindros de impresión para huecograbado es que la estructura superficial de la mantilla está impresa sobre la cara trasera del substrato que esta siendo impreso (es decir, la cara opuesta a la que recibe la tinta desde el cilindro de huecograbado) debido a las elevadas presiones de impresión. Desafortunadamente, esto puede deteriorar las propiedades ópticas y/o estructurales de elementos de seguridad que pueden haber sido impresos, aplicados, embebidos o de otro modo dispuestos o expuestos en la cara posterior del substrato antes de grabar en hueco elementos variables ópticamente, tales como los denominados dispositivos ópticamente variables (o OVD’s) según son suministrados, por ejemplo, por OVD Kinegram AG (http://www.kinegram.com/) o como elementos y dispositivos de seguridad ópticos, ya que la estructura rugosa de la mantilla está también impresa sobre la superficie de los elementos de seguridad. Esto puede constituir un problema en el caso de huecograbado de cara doble, en el que el los substratos son alimentados dos veces en la prensa de huecograbado con el fin de imprimir ambas caras de los substratos.

Una solución a este problema puede consistir en aplicar los dispositivos ópticamente variables o características de seguridad similares entre las fases de huecograbado y aplicando los citados elementos de seguridad a la cara restante de los substratos que todavía necesitan sufrir huecograbado. De este modo, los elementos de seguridad son llevados a contacto con la superficie lisa y dura del medio de huecograbado (por ejemplo la placa de grabado) durante la subsiguiente fase de huecograbado.

Sin embargo, esto no resuelve el problema en todos los casos, especialmente en los casos en que los elementos de seguridad están ya embebidos en el substrato antes del huecograbado o en los casos en que los elementos de seguridad están dispuestos en ambas caras del substrato antes del gradado en hueco. La realización del huecograbado antes de la aplicación de los elementos de seguridad, tales como OVD’s, puede crear además problemas durante el subsiguiente proceso de aplicación, tal como un proceso de estampación en hoja caliente,

típicamente usado para aplicar OVD’s, ya que este proceso puede interferir con la calidad de los patrones grabados en hueco ya aplicados sobre el substrato y afectar a la citada calidad.

Otra solución se describe en la solicitud de Patente Europea No. EP 1 881 904 A2. Esta publicación describe una mantilla para huecograbado (y un método para la impresión de documentos de seguridad por medio de huecograbado) , cuya mantilla presenta una primera región que tiene una característica de superficie rugosa y una segunda región que tiene una característica de superficie que es diferente de la característica de superficie de la primera región, cuya segunda región está configurada como un receptor para al menos una sección de un elemento ópticamente variable. De acuerdo con una primera realización de EP 1 881 904 A2, la segunda región de la mantilla está diseñada de manera que tenga una superficie rugosa que sea inferior a la rugosidad superficial de la primera región. De acuerdo con una segunda realización de EP 1 881 904 A2, la segunda región de la plantilla está diseñada de manera que tenga una depresión previamente definida. De acuerdo con una tercera realización de EP 1 881 904 A2, la segunda región de la mantilla está diseñada de manera que tenga un módulo previamente definido de elasticidad que sea inferior al módulo previamente definido de elasticidad de la primera región.

Aunque la solución descrita en la solicitud de Patente Europea No. EP 1 881 904 A2 resuelve teóricamente el problema anteriormente mencionado, crea sin embargo otro problema por el hecho de que la mantilla per se tiene que ser diseñada de una manera concreta para presentar las necesarias primera y segunda regiones de diferentes características superficiales. Esto aumenta sensiblemente la complejidad y los costes de fabricación de la mantilla, lo que afecta negativamente a los costes de producción y mantenimiento, ya que la mantilla no es ya de una calidad consumible.

En lo que concierne a las realizaciones primera y tercera de EP 1 881 904 A2, la fabricación de la mantilla requerida es difícil para el consumidor final, a saber la planta de impresión, que no tienen necesariamente las herramientas precisas para producir dicha mantilla. En cuanto a la segunda realización de EP 1 881 904 A2, es práctica inapropiada mecanizar las depresiones requeridas en la mantilla directamente, ya que esta mantilla está hecha normalmente de material fibroso flexible que es además relativamente delgado (normalmente de 0, 5 mm de espesor) .

Existe por lo tanto la necesidad de una solución práctica y de coste reducido.

Sumario de la invención Por lo tanto, un objetivo general de la invención es proporcionar un cilindro de impresión mejorado para huecograbado que resuelva el problema de deterioro de las propiedades ópticas y/o estructurales de elementos de seguridad que resultan del contacto de la superficie de los elementos de seguridad con la superficie del cilindro de impresión durante el grabado en hueco.

Un objetivo más de la invención es proporcionar un procedimiento de huecograbado mejorado que resuelva similarmente le problema anteriormente mencionado.... [Seguir leyendo]

Reivindicaciones:

1. Un cilindro de impresión (01) para grabar en hueco documentos de seguridad, especialmente billetes de banco, que comprende un cuerpo (10) de cilindro que lleva al menos una mantilla (20) en su circunferencia, y una guarnición (30) dispuesta entre el cuerpo (10) de cilindro y la mantilla (20) ,

caracterizado por que la citada guarnición (30) presenta al menos una depresión (40) cuya posición se selecciona para corresponder a la posición de al menos una parte seleccionada de un elemento de seguridad correspondiente (50) que tiene propiedades ópticas y/o estructurales que se han de preservar, cuyo elemento de seguridad (50) está dispuesto o expuesto sobre una cara posterior (60b) de un substrato (60) que ha de estar soportado contra la citada mantilla (20) durante el grabado en hueco, estando la citada al menos una depresión (40) diseñada para conducir a una reducción local de la presión de impresión en el lugar de la citada al menos una parte seleccionada del elemento de seguridad correspondiente (50) .

2. El cilindro de impresión (01) según se ha definido en la reivindicación 1, en el que la citada al menos una depresión (40) presenta una profundidad (d) de 100 micras o menos, preferiblemente de 60 a 80 micras.

3. El cilindro de impresión (01) según se ha definido en la reivindicación 1 o la 2, en el que la citada al menos una depresión (40) está dispuesta dentro de parte del espesor de una lámina de guarnición (31; 34) que tiene mayor espesor que una profundidad requerida (d) de la citada al menos una depresión (40) .

4. El cilindro de impresión (01) según se ha definido en la reivindicación 1 o la 2, en el que dicha al menos una depresión (40) está dispuesta como una abertura pasante en una primera lámina de guarnición (32) que tiene el mismo espesor que una profundidad requerida (d) de la citada al menos una depresión (40) y en el que está dispuesta el menos una segunda lámina de guarnición (33) por debajo de la primera lámina de guarnición (32) .

5. El cilindro de impresión (01) según se ha definido en cualquiera de las reivindicaciones precedentes, en el que dicha guarnición (30) comprende al menos dos láminas de guarnición (32, 33; 34, 35) .

6. El cilindro de impresión (01) según se ha definido en la reivindicación 5, en el que sólo la lámina de guarnición más superior (32; 34) está provista de dicha al menos una depresión (40) .

7. El cilindro de impresión (01) según se ha definido en cualquiera de las reivindicaciones precedentes; en el que un espesor combinado (h) de la mantilla (20) y de la guarnición (30) fuera de la posición de la citada al menos una depresión (40) es de 2 mm.

8. El cilindro de impresión (01) según se ha definido en la reivindicación 7, en el que un espesor de la mantilla

(20) es 0, 5 mm.

9. El cilindro de impresión (01) según se ha definido en cualquiera de las reivindicaciones precedentes, en el que la citada al menos una depresión (40) es practicada mediante grabado o corte.

10. El cilindro de impresión (01) según se ha definido en la reivindicación 9, en el que dicha guarnición (30) comprende o está hecha de una capa que se puede grabar, preferiblemente una capa que se puede grabar por láser, que es grabada para formar la citada al menos una depresión (40) .

11. El cilindro de impresión (01) según se ha definido en cualquiera de las reivindicaciones precedentes, en el que dicha mantilla (20) presenta una única característica de superficie rugosa.

12. Uso del cilindro de impresión (01) según se ha definido en cualquiera de las reivindicaciones precedentes para realizar el grabado en hueco de documentos de seguridad, especialmente billetes de banco.

13. Un procedimiento de huecograbado para imprimir documentos de seguridad, especialmente billetes de banco, en el que la cara trasera (60b) de un substrato (60) que se ha de imprimir es llevada a contacto durante el huecograbado con la circunferencia de un cilindro de impresión (01) que lleva al menos una mantilla (20) y en el que al menos un elemento de seguridad (50) , que tiene propiedades ópticas y/o estructurales que se han de preservar, es dispuesto o expuesto en la cara trasera (60b) del citado substrato (60) y en el que dicho cilindro de impresión (01) es un cilindro de impresión según se ha definido en cualquiera de las reivindicaciones 1 a 11.

Patentes similares o relacionadas:

Método de impresión en huecograbado, del 22 de Julio de 2020, de Think Laboratory Co., Ltd: Un método de impresión en huecograbado, que comprende: usar una tinta acuosa que tiene una viscosidad en copa tipo Zahn n.º 3 a 20 °C de 11,0 segundos […]

Procedimiento para la producción de una película de embalaje estructurada y película de embalaje, del 1 de Julio de 2020, de MONDI AG: Procedimiento de producción de una película de embalaje estructurada, en el que una primera banda de película plana y sin relieve se aporta a un dispositivo de […]

Procesos de impresión en rotograbado para producir elementos de seguridad ópticamente variables, del 14 de Agosto de 2019, de SICPA HOLDING SA: Un proceso para fabricar un elemento de seguridad opticamente variable en una sola etapa de impresion, comprendiendo dicho elemento de seguridad opticamente variable […]

Placa de tampografía grabable con láser, del 10 de Julio de 2019, de FLINT GROUP GERMANY GMBH: Placa de tampografía grabable con láser que comprende al menos (a) un soporte de metal, (b) una capa adhesiva, (c) una capa de registro […]

Procedimiento para la producción de impresiones decorativas de igual calidad, independientemente del procedimiento de impresión utilizado, y un dispositivo para la ejecución de este procedimiento, del 27 de Febrero de 2019, de FLOORING TECHNOLOGIES LTD.: Procedimiento para la producción de impresiones decorativas de igual calidad sobre al menos dos materiales de soporte que comprende las etapas a) proporcionar al menos […]

Método para imprimir rasgos de impresión baja de características múltiples., del 1 de Octubre de 2018, de SICPA HOLDING SA: Una composición de tinta de impresión baja que comprende un primer componente A) y un segundo componente B), en donde el primer componente A) se selecciona […]

Proceso de impresión para el papel de envoltura con patrón, del 25 de Septiembre de 2018, de PHILIP MORRIS PRODUCTS S.A.: Un proceso para fabricar papel de envoltura con patrón que comprende las etapas de: preparar una solución de impresión que incluya al menos agua […]

IMPRESORA 3D, del 30 de Octubre de 2017, de FERNANDEZ ALVAREZ, Pablo: 1. Impresora 3D, caracterizada porque está constituida a partir de una carcasa , en la que se define una zona de impresión 3D , en la que participa […]