Aparato para la infusión de resina en una preforma en un molde cerrado.

Una herramienta (1; 101) para la infusión de una resina en una preforma (P;

A, B, C, D) hecha de material fibroso,comprendiendo la herramienta un molde (3; 103) que puede cerrarse alrededor de la preforma y en el cuerpo delcual está formado al menos un conducto de entrada (5; 105) para permitir que la resina se inyecte en el molde demanera que la resina pueda infundirse en la preforma, estando la herramienta equipada con una bolsa de vacío (39)que favorece el flujo de la resina en su trayecto en el interior del molde hacia un conducto de salida (15) formado enel cuerpo del molde, en la que al menos un depósito (10; 108, 109) que puede contener la resina, también estáformado en el cuerpo del molde y está conectado al el al menos un conducto de entrada, y en la que el molde puedeinsertarse en un autoclave y el al menos un depósito está configurado para permitir la transferencia de la resinadesde el al menos un depósito hasta el al menos un conducto de entrada bajo el efecto de la temperatura y de lapresión que se producen en el autoclave, permitiendo así que la resina se inyecte en el molde, en la que el al menosun depósito está construido como un espacio o cámara formada en una superficie superior del molde; caracterizadaporque la resina, en particular resina endurecida, está en forma de película y se posiciona en el depósito envuelto enuna bolsa separadora (21), cuya boca está conectada de forma estanca a una boca del al menos un conducto deentrada.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/054486.

Solicitante: ALENIA AERMACCHI S.P.A.

Nacionalidad solicitante: Italia.

Dirección: Via Ing. Paolo Foresio 1 21040 Venegono Superiore (Varese) ITALIA.

Inventor/es: DE VITA,Vincenzo, BENEVENTI,FRANCESCO, RAFFONE,MARCO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/48 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › e impregnando los refuerzos en el molde cerrado, p. ej, moldeo por transferencia de resina [RTM].

PDF original: ES-2426592_T3.pdf

Fragmento de la descripción:

Aparato para la infusión de resina en una preforma en un molde cerrado La presente invención se refiere a una herramienta para la infusión de una resina en una preforma hecha de material fibroso, comprendiendo la herramienta un molde que puede cerrarse alrededor de la preforma y en el cuerpo del cual está formado al menos un conducto de entrada para permitir que la resina se inyecte en el molde de manera que pueda infundirse en la preforma.

La necesidad de reducir peso y eliminar problemas de corrosión de estructuras aeronáuticas ha conducido a la industria a construir fuselajes de aeronaves comerciales de material compuesto.

Entre los elementos estructurales que constituyen el fuselaje, existen algunos que, en el estado actual de la técnica, están hechos de una aleación ligera. El uso de dichos elementos metálicos en contacto con las estructuras compuestas conduce a problemas de acoplamiento galvánico con riesgo de corrosión del metal y la necesidad de aumentar los niveles de inspección, junto con los costes relacionados para las aerolíneas.

Por lo tanto, ha surgido la necesidad de fabricar aquellos componentes que están típicamente diseñados y construidos de metal también de material compuesto, superando algunos problemas materiales y de proceso, tales como:

- control altamente preciso de las superficies para interconectar con otras piezas del fuselaje,

- orientación de la fibras, que a menudo es polar y no cartesiana, 25

- requisitos de resistencia al fuego con liberación limitada de humo y otros elementos tóxicos.

Actualmente, la tecnología permitirá que dichos componentes se hagan de materiales pre-impregnados, pero no perite la orientación curvada de las fibras; o bien permitirá el uso del proceso de "moldeo por transferencia de resina" (MTR) que permite que las preformas de refuerzo de fibra de carbono secas situadas en el molde de curación se infundan con la resina. Esto permitirá tanto un control preciso de las superficies como el uso de refuerzos con orientaciones de las fibras curvadas.

Sin embargo, este proceso tiene la siguiente desventaja estructural: para permitir el flujo de resina durante el

proceso de MTR es necesario usar resinas altamente fluidas que, por lo tanto, no pueden contener elementos endurecedores que son necesarios para mejorar las propiedades, tales como compresión después de impacto o propiedades de baja inflamabilidad. Una alternativa es usar resinas cuyo endurecedor esté tejido en la preforma y después pueda disolverse en la resina tras la infusión. Sin embargo, este proceso hace que la producción de la preforma sea más compleja y costosa.

El documento US 2007/0090562 A1 desvela una herramienta, como se define en el preámbulo de la reivindicación 1, para la infusión de una resina en una preforma hecha de material fibroso. Se desvela otra herramienta en el documento DE 196 30 840 C1.

Por lo tanto, el objeto de la presente invención es poner a disposición una herramienta que, por un lado, permita el control de las superficies del componente a producir y, por el otro lado, también permita la infusión de resinas que contienen agentes endurecedores.

Este objeto se consigue, de acuerdo con la invención, mediante una herramienta como se define en la reivindicación 1.

Para superar los problemas de la técnica anterior, la presente invención se basa por lo tanto en un molde cerrado para la infusión de una preforma seca con resina que también está endurecida y tiene preferiblemente una forma de película, y que está colocada en depósitos adecuados (por ejemplo, espacios o cámaras) formados en el molde. En 55 particular, la resina puede colocarse en los depósitos durante la preparación de una bolsa de vacío. Durante la etapa de calentamiento y presurización en un autoclave, la resina se inyecta en el molde, infiltrándose en la preforma y consolidando el componente durante la polimerización.

Por lo tanto, las ventajas de la invención son:

- el uso de una boca cerrada para el control de las superficies de acoplamiento;

- el uso de un proceso de "Infusión de Película de Resina" para poder infundir también la resina endurecida con un

buen rendimiento estructural y con propiedades adecuadas para los estándares FST (llama, humo, toxicidad) ; 65

- el posible uso de preformas secas con orientaciones polares/curvadas, por ejemplo, tales como las producidas por "colocación de haces secos" (es decir, las producidas a partir de un haz de fibras por un proceso de costura con maquinaria altamente automatizada) que permiten optimizar la disposición y orientación de las fibras; este método se describe en la patente europea nº EP-A-1584462 del solicitante titulada "A method for the manufacture of a dr y reinforcing preform for a composite structural member of an aircraft".

Un objeto adicional de la invención es un método para la fabricación de un elemento estructural, como se define en la reivindicación 7.

Se definen realizaciones preferidas de la invención en las reivindicaciones dependientes.

A continuación, se describirá una realización preferida, pero no limitante, de la invención con referencia a los dibujos adjuntos, en los que:

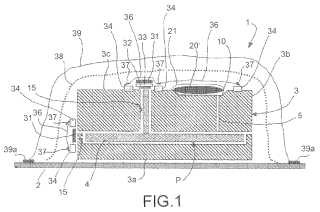

- la figura 1 es un diagrama conceptual que ilustra el principio subyacente de la presente invención, 15

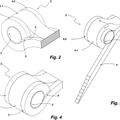

- la figura 2 es una vista en planta simplificada de una preforma para la fabricación de un marco de ventana de aeronave,

- la figura 3 es una vista en perspectiva simplificada de una herramienta de acuerdo con la invención, diseñada para la fabricación de un marco de ventana de aeronave, en una configuración cerrada,

- la figura 4 es una vista en perspectiva que muestra un detalle de la herramienta de la figura 3, en una escala ampliada,

- la figura 5 es una vista simplificada en sección y despiezada de una porción de la herramienta de la figura 3 sobre la que se disponen preformas para la fabricación de un marco de ventana,

- la figura 6 es una vista en perspectiva que muestra, en una escala ampliada, una porción de la herramienta de la figura 3 en la que se montan preformas par la fabricación de un marco de ventana, y

- la figura 7 es una vista en perspectiva que muestra una porción de la herramienta de la figura 3 en una escala ampliada.

La figura 1 es un diagrama conceptual que ilustra el principio subyacente de la presente invención. Muestra, en sección, una herramienta 1 para la fabricación de un elemento hecho de material compuesto y que tiene, por ejemplo, una sección transversal con forma de T. La herramienta mostrada en la figura 1 comprende una plataforma 2 y un molde 3 que se sitúa sobre la plataforma 2. El molde 3 comprende una pluralidad de porciones 3a, 3b, 3c que se cierran alrededor de una preforma P de material fibroso que tiene la forma en sección transversal T deseada. En particular, en la realización mostrada, el molde 3 comprende una porción hembra 3a, en la que se forma una concavidad 4 para alojar una porción de cabezal de la sección en T de la preforma P, y dos porciones de cubierta 3b y 3c que pueden situarse en la porción hembra 3a de forma coordinada para encerrar una porción de pata de la sección en T de la preforma P lateralmente. Se proporcionan medios convencionales (no mostrados) para el posicionamiento y fijación recíproca de las diversas porciones del molde.

Al menos un conducto de entrada 5, y preferiblemente varios conductos de entrada 5, están formados en el cuerpo del molde 3; un conducto es visible en la sección transversal de la figura 1. Cuando las porciones 3a, 3b y 3c se unen para cerrar el molde 3, los conductos de entrada 5 conectan la concavidad 4 a al menos un depósito 10 adecuado para contener una resina para la infusión de la preforma P. En el ejemplo mostrado, el depósito 10 está construido en forma de un espacio o cámara formada en una superficie expuesta del molde 3, en particular, la superficie superior de una de las porciones de cubierta 3b, 3c del molde 3. Por lo tanto, los conductos de entrada 5 permiten que la resina se inyecte en el molde de manera que la resina pueda infundirse en la preforma P.

Al menos un conducto de salida 15, y preferiblemente varios conductos de salida 15, se forman en el cuerpo del molde 3 (el número y posiciones de los conductos de entrada y de salida depende de la geometría de la pieza) ; un 55 conducto de salida 15 es visible en la sección transversal de la figura 1. Cuando las porciones 3a, 3b y 3c se unen para cerrar el molde 3, los conductos de salida 15 conectan la concavidad 4 al exterior del molde 3. En el ejemplo mostrado, se forma un conducto de salida 15 en la porción hembra 3a del molde 3 y se forma... [Seguir leyendo]

Reivindicaciones:

1. Una herramienta (1; 101) para la infusión de una resina en una preforma (P; A, B, C, D) hecha de material fibroso, comprendiendo la herramienta un molde (3; 103) que puede cerrarse alrededor de la preforma y en el cuerpo del 5 cual está formado al menos un conducto de entrada (5; 105) para permitir que la resina se inyecte en el molde de manera que la resina pueda infundirse en la preforma, estando la herramienta equipada con una bolsa de vacío (39) que favorece el flujo de la resina en su trayecto en el interior del molde hacia un conducto de salida (15) formado en el cuerpo del molde, en la que al menos un depósito (10; 108, 109) que puede contener la resina, también está formado en el cuerpo del molde y está conectado al el al menos un conducto de entrada, y en la que el molde puede 10 insertarse en un autoclave y el al menos un depósito está configurado para permitir la transferencia de la resina desde el al menos un depósito hasta el al menos un conducto de entrada bajo el efecto de la temperatura y de la presión que se producen en el autoclave, permitiendo así que la resina se inyecte en el molde, en la que el al menos un depósito está construido como un espacio o cámara formada en una superficie superior del molde; caracterizada porque la resina, en particular resina endurecida, está en forma de película y se posiciona en el depósito envuelto en una bolsa separadora (21) , cuya boca está conectada de forma estanca a una boca del al menos un conducto de entrada.

2. Una herramienta de acuerdo con la reivindicación 1, en la que el molde comprende una porción hembra (3a;

103a) adecuada para recibir la preforma, y una porción de cubierta (3b, 3c; 103b) adecuada para situarse sobre la 20 porción hembra de forma coordinada para encerrar la preforma.

3. Una herramienta de acuerdo con la reivindicación 2, en la que el molde (103) es adecuado para una preforma que tiene una forma anular, una concavidad (104) para recibir la preforma que está formada en la porción hembra (103a) del molde (103) y se extiende en un anillo en la porción hembra (103a) , y en el que el al menos un depósito comprende un par de depósitos (108, 109) que están formados en la porción hembra del molde y se disponen concéntricamente y en lados opuestos transversalmente de la concavidad, estando los depósitos conectados a la concavidad por medio de filas respectivas de aberturas (105) dispuestas en lados opuestos transversalmente de la concavidad.

6. Una herramienta de acuerdo con la reivindicación 5 en combinación con la reivindicación 3 o la reivindicación 4,

en la que el al menos un conducto de salida está formado por una fila de orificios dispuestos a lo largo de la base del surco (104a) .

7. Un método para la fabricación de un elemento estructural hecho de material compuesto, que comprende las siguientes etapas: 45

- preparar al menos una preforma (P; A, B, C, D) hecha de material fibroso,

- proporcionar un molde (3; 103) en el cuerpo del cual está formado al menos un conducto de entrada (5; 105) para

permitir que la resina se inyecte en el molde, 50

- encerrar la al menos una preforma en el molde,

- colocar la resina en un depósito (10; 108, 109) que está formado en el cuerpo del molde y está conectado al el al

menos un conducto de entrada, en el que el depósito está configurado para permitir la transferencia de la resina 55 desde el depósito hasta el al menos un conducto de entrada bajo el efecto del calor y de la presión,

- proporcionar una bolsa de vacío (39) sobre el molde para favorecer el flujo de la resina en su trayecto en el interior del molde hacia un conducto de salida (15) formado en el cuerpo del molde,

- someter el molde a calentamiento y presión e inyectar la resina a través de al menos el conducto de entrada para producir la infusión de la resina en la al menos una preforma y su posteriormente polimerización;

caracterizado porque la resina, en particular resina endurecida, está en forma de película y se posiciona en el depósito envuelto en una bolsa separadora (21) , cuya boca está conectada de forma estanca a una boca del al 65 menos un conducto de entrada.

8. Un método de acuerdo con la reivindicación 7, en el que el elemento estructural es un marco de ventana de aeronave y la al menos una preforma comprende una pluralidad de preformas que tienen una forma anular alargada, estando las preformas montadas en el molde junto con un elemento de conformado interno (M) .

Patentes similares o relacionadas:

Método y molde para la fabricación de piezas de material compuesto, del 15 de Abril de 2020, de AIRBUS OPERATIONS, S.L: Método para la fabricación de piezas de material compuesto, en el que al menos una primera pieza de material compuesto se une a una segunda […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Método y dispositivo para la fabricación de plástico reforzado con fibra, del 19 de Febrero de 2020, de TORAY INDUSTRIES, INC.: Un método de producción para un plástico reforzado con fibra, en el que una preforma hecha de un sustrato de fibra de refuerzo y que tiene una forma tridimensional y […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Procedimiento en molde abierto para un material compuesto de matriz de poliamida semicristalina reforzada con fibras, a partir de una composición precursora reactiva de prepolímero, del 1 de Enero de 2020, de ARKEMA FRANCE: Procedimiento de fabricación de un material compuesto termoplástico en molde abierto, comprendiendo dicho material fibras de refuerzo y una matriz […]

Método para la producción de un marco con forma de anillo, del 11 de Diciembre de 2019, de Conseil et Technique: Un método para fabricar un marco en forma de anillo hecho de material compuesto, que comprende al menos los siguientes pasos: - deslizar al menos […]