Aparato de transporte de bloques anulares, y método de reparación para cuba de altos hornos.

Un transportador de bloques anulares (10) que transporta una pluralidad de bloques anulares entre un sitio deinstalacion (2) para un alto horno (1) y un sitio de trabajo (8) que es independiente del sitio de instalacion (2),

estando los bloques anulares compuestos por un cuerpo de horno (3) del alto horno (1), comprendiendo eltransportador de bloques anulares (10):

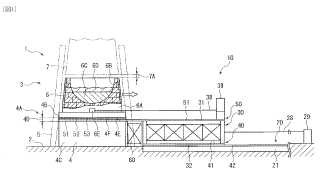

una ruta de transporte (20) instalada entre el sitio de instalacion (2) y el sitio de trabajo (8);una plataforma de transporte (30) que es deslizable en la ruta de transporte (20) y que tiene una superficie decolocacion (31) en su superficie superior, estando la superficie de colocacion (31) a una altura de una base (4)ubicada bajo el cuerpo de horno(3);

una corredera inferior (40) provista entre la ruta de transporte (20) y una cara inferior (32) de la plataforma detransporte (30); y

una corredera superior (50) proporcionada entre la superficie de colocacion (31) y una cara inferior del bloqueanular;

caracterizado por que la corredera superior (50) comprende una pluralidad de correderas que se extiendendesde la superficie de colocacion (31) en las respectivas porciones vacias (4D) de una pluralidad de seccionesde corte (4G) de la base (4), estando la pluralidad de secciones de corte (4G) paralelas entre si en una vista enplanta.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2008/064001.

Solicitante: Nippon Steel & Sumikin Engineering Co., Ltd.

Inventor/es: TAKASAKI,HIROSHI, GOTO,MANABU, TAKESHITA,HIROKI, TAKANO,YOSHIHIRO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21B7/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › Altos hornos.

PDF original: ES-2411130_T3.pdf

Fragmento de la descripción:

Aparato de transporte de bloques anulares, y método de reparación para cuba de altos hornos

Campo técnico La presente invención se refiere a un transportador para bloque o bloques anulares y a un método para volver a revestir un cuerpo de horno de un alto horno, que se puede aplicar en el transporte dentro y fuera del bloque o bloques anulares durante la renovación o desmantelamiento del alto horno. En particular, la invención se refiere a un aparato y a un método que se pueden utilizar para el transporte eficaz dentro y fuera un bloque del crisol de gran peso.

Antecedentes de la técnica El trabajo de construcción de un cuerpo de horno de un alto horno se realiza cuando el alto horno está recién construido o se ha vuelto a revestir, mientras que el trabajo de desmantelamiento del mismo cuerpo de horno se realiza cuando el alto horno se vuelve a revestir o se cierra. Para dicha construcción o desmantelamiento de un cuerpo de horno de un alto horno, se ha desarrollado el denominado método de grandes bloques anulares del cuerpo de horno (véase la patente japonesa Nº 3583354) , que utiliza una pluralidad de bloques en forma de anillo como si el alto horno se hubiera cortado en rodajas. Este método utiliza un bloque anular para cada sección de: un manto de recogida de gases en la parte superior del horno; un manto del eje medio y un manto de las entrañas del horno, y un manto del crisol del horno en la porción de base. Cada uno de los bloques anulares tiene un blindaje del horno en su circunferencia exterior y se conecta internamente con las duelas y el material refractario. Mediante la vinculación de los bloques anulares en conjunto, se puede construir un cuerpo de horno unificado de un alto horno.

En la construcción del cuerpo de horno, se establece un sitio de trabajo próximo a un sitio de instalación. Después que los bloques anulares se ensamblan en el sitio de trabajo, los bloques anulares se transportan al sitio de instalación para transportarse secuencialmente dentro en el lado interno de las columnas que soportan el cuerpo de horno. Después, los bloques anulares se suspenden desde arriba y se unen entre sí. Específicamente, el bloque para el manto de recogida de gases en la parte superior del horno se transporta inicialmente dentro desde el lado hasta arriba de la base al nivel de la superficie superior de la base del cuerpo de horno, y se suspende después desde arriba. Después, el bloque para el manto del eje medio se transporta dentro y se suspende bajo el bloque para el manto de recogida de gases. Después de esto, el bloque para el manto de las entrañas del horno se transporta dentro y se suspende bajo el bloque para el manto del eje medio. Finalmente, el bloque para el manto del crisol del horno se transporta dentro y se instala por debajo del bloque para el manto de las entrañas del horno, y después los bloques suspendidos se bajan secuencialmente para conectarse entre sí, con lo que se ensambla un cuerpo de horno unificado. En el desmantelamiento del cuerpo de horno, el cuerpo de horno se separa en bloques anulares en el orden inverso al de la construcción antes descrita del cuerpo de horno. Después, el bloque para el manto de recogida de gases, el bloque para el manto del eje y el bloque para el manto de las entrañas del horno se suspenden desde arriba. En este estado, el bloque para el manto del crisol del horno se retira, y cada uno de los bloques se baja después secuencialmente al suelo para transportarse secuencialmente fuera de las columnas que soportan el cuerpo de 45 horno. Los bloques retirados son transportados del sitio de instalación al sitio de trabajo cercano, y después se desmantelan. Mediante el uso del método de grandes bloques anulares del cuerpo de horno, el período de tiempo requerido para volver a revestir el alto horno o similar se puede acortar considerablemente.

En un método de grandes bloques anulares del cuerpo de horno, los bloques anulares se transportan entre el sitio de instalación y el sitio de trabajo. Para este fin, se utiliza una pluralidad de filas de plataformas con ruedas (carretillas) para el transporte del cuerpo de horno que están equipadas con estructuras de bastidor para la regulación de los niveles de carga (plataforma de soporte del cuerpo de horno) (véanse párrafos 0008 y 0009, y las Figuras 8 (A) y 8 (B) y similares, en la patente japonesa Nº 3583354) .

La plataforma de soporte del cuerpo de horno, en cuya superficie superior se pueden montar los bloques anulares, tiene un espacio capaz de recibir las carretillas en su lado inferior.

Aunque cada una de las carretillas puede soportar una carga considerable, los bloques anulares, que tienen un peso extremadamente grande, se soportan y transportan por la pluralidad de carretillas con el fin de dispersar la carga de los bloques anulares. Específicamente, una pluralidad de carros secundarios se une a un carro primario que tiene un asiento para un conductor para formar una fila de plataformas con ruedas. Después, una pluralidad de estas filas de plataformas con ruedas, que se disponen en paralelo, cooperan juntas para soportar la gran plataforma de soporte del cuerpo de horno, y se desplazan en el suelo para transportar la plataforma de soporte del cuerpo de horno a una posición 65 designada.

El documento EP1048741 describe un método y un aparato para volver a revestir o construir un alto horno. El aparato comprende una estructura colgante y una base móvil que se puede mover horizontalmente a lo largo de la estructura colgante en una forma por etapas por medio de la extensión y contracción de un cilindro hidráulico. Un segmento de un alto horno cuelga de la base móvil a medida que la base se mueve de este modo a lo largo de la estructura colgante. El documento EP1041162 describe un método de desmantelar un cuerpo del alto horno dividiéndolo en una pluralidad de bloques anulares, y transportando cada uno de los bloques anulares desde el sitio de desmantelamiento con un carro de transporte y un aparato de transferencia de elevación móvil.

Descripción de la invención

Problemas a resolverse por la invención Cada una de las plataformas con ruedas (carros) descritas anteriormente para el transporte del cuerpo de horno tiene un peso de carga establecido, de modo que el peso de carga máximo se determina por el número de carretillas unidas. De los bloques anulares descritos anteriormente, el bloque del crisol cuando se desmantela un alto horno tiene un peso especialmente grande. Esto se debe a que el metal caliente que ha estado presente en el interior del horno cuando el alto horno se apaga para su desmantelamiento se solidifica por enfriamiento a depositar en el crisol como hierro residual u otro residuo (hierro en lingote y escoria y coque) . Por consiguiente, incluso cuando el peso de los otros bloques anulares, cuando se desmantela el cuerpo de horno, no supera el peso de carga máximo para las carretillas unidas, el bloque del crisol cuando se desmantela el cuerpo de horno pesa más que el peso de carga debido al hierro residual, hierro en lingotes y escoria y otros contenidos.

Para que el bloque del crisol no sea más pesado que el peso de carga, se han hecho intentos para reducir el peso del bloque del crisol mediante la eliminación de los residuos en el crisol, tales como el hierro residual, hierro en lingotes y escoria y coque o mediante la eliminación de los refrigeradores de duelas y ladrillos refractarios unidos al interior del horno antes de que el bloque del crisol se cargue en las carretillas. Sin embargo, tal proceso de reducción de peso, que se realiza en el sitio de instalación del alto horno antes de la salida de los bloques anulares, no es compatible con el método de grandes bloques anulares del cuerpo de horno para reducir los procesos de trabajo realizados en el sitio de instalación, lo que dificulta la reducción del período de trabajo general.

Por otra parte, otra técnica que se puede utilizar para que el bloque del crisol no sea más pesado el peso de carga puede ser la de aumentar el número de carretillas para soportar la plataforma de soporte del cuerpo de horno.

Sin embargo, el espacio en el lado inferior de la plataforma de soporte del cuerpo de horno es limitado, de modo que el número de carretillas está restringido. Al aumentar el tamaño de la plataforma de soporte del cuerpo de horno en vista en planta, se puede aumentar el número de carretillas que se pueden acomodar en su interior. Sin embargo, cuando la carga del bloque del crisol situado sobre la plataforma se concentra en la región central, pero se soporta de forma dispersa por las carretillas, puede ser necesaria una disposición de este tipo para mejorar considerablemente la rigidez de la superficie de colocación de la plataforma de soporte del cuerpo de... [Seguir leyendo]

Reivindicaciones:

1. Un transportador de bloques anulares (10) que transporta una pluralidad de bloques anulares entre un sitio de instalación (2) para un alto horno (1) y un sitio de trabajo (8) que es independiente del sitio de instalación (2) ,

estando los bloques anulares compuestos por un cuerpo de horno (3) del alto horno (1) , comprendiendo el transportador de bloques anulares (10) :

una ruta de transporte (20) instalada entre el sitio de instalación (2) y el sitio de trabajo (8) ; una plataforma de transporte (30) que es deslizable en la ruta de transporte (20) y que tiene una superficie de colocación (31) en su superficie superior, estando la superficie de colocación (31) a una altura de una base (4) ubicada bajo el cuerpo de horno (3) ; una corredera inferior (40) provista entre la ruta de transporte (20) y una cara inferior (32) de la plataforma de transporte (30) ; y una corredera superior (50) proporcionada entre la superficie de colocación (31) y una cara inferior del bloque anular; caracterizado por que la corredera superior (50) comprende una pluralidad de correderas que se extienden desde la superficie de colocación (31) en las respectivas porciones vacías (4D) de una pluralidad de secciones de corte (4G) de la base (4) , estando la pluralidad de secciones de corte (4G) paralelas entre sí en una vista en planta.

2. El transportador de bloques anulares (10) de acuerdo con la reivindicación 1, donde la ruta de transporte (20) comprende: una ruta de transporte transversal lineal o una pluralidad de rutas de transporte transversales lineales (20A, 20B) unidas entre sí; y un tractor (29) proporcionado en una extensión de cada una de la pluralidad de rutas de transporte transversales (20A, 20B) .

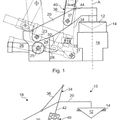

3. El transportador de bloques anulares (10) de acuerdo con la reivindicación 2, donde el tractor (29) comprende: una pluralidad de mecanismos de tracción (291, 292, 293, 294) yuxtapuestos en una dirección de la anchura de cada una de la una o pluralidad de rutas de transporte transversales (20A, 20B) , y un controlador de tracción (300) que sincroniza las operaciones de tracción de la mecanismos de tracción (291, 292, 293, 294) .

4. El transportador de bloques anulares (10) de acuerdo con la reivindicación 3, donde el controlador de tracción

(300) comprende: un detector de posición (295, 296, 297, 298) que detecta las cantidades de movimiento de las porciones tiradas de la plataforma de transporte (30) en una dirección de tracción, correspondiendo las porciones tiradas a los mecanismos de tracción (291, 292, 293, 294) ; un detector del movimiento oblicuo (302) que determina una inclinación de la plataforma de transporte (30) con respecto a la dirección de tracción en base a cada una de las cantidades de movimiento detectadas; y un corrector del movimiento oblicuo (303) que corrige las operaciones de los mecanismos de tracción de modo que la inclinación es reducida.

5. El transportador de bloques anulares (10) de acuerdo con la reivindicación 4, donde el detector del movimiento oblicuo (302) calcula un valor promedio de las cantidades de movimiento y calcula las desviaciones entre el valor promedio y las cantidades de movimiento, y que el corrector del movimiento oblicuo (303) realiza las correcciones en los mecanismos de tracción, correspondiendo las cantidades de corrección de las correcciones a las desviaciones.

6. El transportador de bloques anulares (100) de acuerdo con una cualquiera de las reivindicaciones 1 a 5, donde

la corredera inferior (40) comprende: un miembro de corredera (40) dispuesto en la ruta de transporte (20) ; y un miembro de corredera (41) fijado en la cara inferior de la plataforma de transporte (30) , estando el par de miembros de corredera (41, 42) en contacto deslizante entre sí, y el par de miembros de corredera (41, 42) comprende una cualquiera de: una combinación donde ambos son miembros de panel; una combinación donde uno del par es un miembro de panel mientras que el otro es un miembro largo, y una combinación donde ambos son miembros largos, estando los miembros de corredera (41, 42) fabricados de material de acero, material inoxidable o de un panel en capas de baja fricción.

7. El transportador de bloques anulares (10) de acuerdo con una cualquiera de las reivindicaciones 1 a 6, donde la corredera superior (50) comprende: un miembro de corredera (51) colocado sobre la superficie de colocación (31) ;

y un miembro de corredera (52) fijado en la cara inferior del bloque anular, estando el par de miembros de corredera (51, 52) en contacto deslizante entre sí, y el par de miembros de corredera (51, 52) comprende una cualquiera de: una combinación donde ambos son miembros de panel; una combinación donde uno del par es un miembro de panel mientras que el otro es un miembro largo, y una combinación donde ambos son miembros largos, estando los miembros de corredera (51, 52) fabricados de material de acero, material inoxidable o de un panel en capas de baja fricción.

8. Un método para volver a revestir un cuerpo de horno (3) de un alto horno (1) , que comprende un grupo de procesos de desmantelamiento que comprende: cortar horizontalmente el cuerpo de horno (3) instalado en un sitio de instalación (2) para dividir el cuerpo de horno (3) en una pluralidad de bloques anulares (7) ; transportar los 65 bloques anulares (7) desde el sitio de instalación (2) hasta un sitio de trabajo (8) ; y desmantelar además los bloques anulares (7) en el sitio de trabajo (8) , donde el grupo de procesos de desmantelamiento comprende además:

preparar: una ruta de transporte (20) que se extiende desde el sitio de instalación (2) hasta el sitio de trabajo (8) ; y una plataforma de transporte (30) que es deslizable en la ruta de transporte (20) y que tiene una superficie de colocación (31) en su superficie superior; separar un bloque del crisol (6) cortando horizontalmente una porción de base (4) situada por bajo del cuerpo de horno (3) a una altura de la superficie de colocación (31) para formar una superficie de corte inferior (4E) y cortando horizontalmente una porción del cuerpo de horno (3) entre una porción superior del cuerpo de horno (3) y el bloque del crisol (6) ; transferir el bloque del crisol (6) sobre la superficie de colocación (31) moviendo horizontalmente el bloque del crisol (6) ; y transportar la plataforma de transporte (30) sobre la que está colocado el bloque del crisol (6) hasta el sitio de trabajo (8) a lo largo de la ruta de transporte (20) ; caracterizado por que la separación comprende además preparar una pluralidad de secciones de corte (4G)

que son paralelas entre sí en una vista en planta, donde preparar cada una de la pluralidad de secciones de corte (4G) comprende cortar horizontalmente la porción de base (4) a una posición más alta que la superficie de colocación (31) a una altura predeterminada para formar una superficie de corte superior (4F) , y retirar las porciones entre las superficies de corte superior e inferior (4E, 4F) para formar una porción vacía (4D) .

9. El método para volver a revestir un cuerpo de horno (3) de un alto horno (1) de acuerdo con la reivindicación o, donde la separación del bloque del crisol (6) comprende:

disponer un miembro de corredera (51) en una superficie superior de la superficie de corte inferior (4E) ,

extendiéndose el miembro de corredera (51) en una dirección de movimiento de la transferencia del bloque del crisol (6) y disponer un soporte de carga (53) en una superficie superior del miembro de corredera (51) para rellenar la porción vacía (4D) ; y todo lo anterior se realiza antes de soplar el alto horno (1) .

10. Un método para volver a revestir un cuerpo de horno (3) de un alto horno (1) , que comprende un grupo de procesos de construcción que comprende: fabricar una pluralidad de bloques anulares (7) en un sitio de trabajo (8) ; transportar los bloques anulares (7) desde el sitio de trabajo (8) hasta un sitio de instalación (2) ; y unir los bloques anulares (7) juntos en el sitio de instalación (2) para construir un alto horno (1) , donde el grupo de procesos de construcción que comprende además:

preparar: una ruta de transporte (20) que se extiende desde el sitio de trabajo (8) hasta el sitio de instalación (2) ; y una plataforma de transporte (30) que es deslizable en la ruta de transporte (20) y que tiene una superficie de colocación (31) en su superficie superior; fabricar un bloque del crisol (6) ; transportar la plataforma de transporte (30) sobre la que está colocado el bloque del crisol (6) hasta el sitio de instalación (2) a lo largo de la ruta de transporte (20) ; transferir el bloque del crisol (6) horizontalmente desde la superficie de colocación (31) sobre una base (49 del sitio de instalación (2) ; y unir secuencialmente los bloques anulares (7) juntos para construir un cuerpo de horno (3) ;

caracterizado por que la fabricación comprende fabricar el bloque del crisol (6) sobre la superficie de colocación (31) con la plataforma de transporte (30) que está colocada en el sitio de trabajo (8) .

11. El método para volver a revestir un cuerpo de horno (3) de un alto horno (1) de acuerdo con cualquiera de las reivindicaciones 8 a 10, donde la preparación de la ruta de transporte (20) y de la plataforma de transporte (30) comprende: disponer linealmente la ruta de transporte (20) ; y proporcionar un tractor (29) en una extensión de la ruta de transporte (20) en una posición remota de la base (4) , y el transporte de la plataforma de transporte (30) comprende: tirar de la plataforma de transporte (30) con el tractor (29) ; y mover la plataforma de transporte (30) a lo largo de la ruta de transporte (20) .

12. El método para volver a revestir un cuerpo de horno (3) de un de alto horno (1) de acuerdo con la reivindicación 11, donde la preparación de la ruta de transporte (20) y de la plataforma de transporte (30) comprende además: proporcionar la ruta de transporte (20) uniendo una pluralidad de rutas de transporte de transversales lineales (20A, 20B) entre sí; y proporcionar el tractor (29) en una extensión de cada una de las rutas de transporte transversales (20A, 20B) , y el transporte de la plataforma de transporte (30) comprende además: conectar secuencialmente los bloques del crisol (6) para que sean transportados a un tractor (29) aguas abajo de forma conmutativa.

13. El método para volver a revestir un cuerpo de horno (3) de un alto horno (1) de acuerdo con la reivindicación 11

o 12, donde 65 el tractor (29) utiliza: una pluralidad de mecanismos de tracción (291, 292, 293, 294) yuxtapuestos en una dirección de la anchura de cada una de las rutas de transporte transversales (20A, 20B) ; y un controlador de tracción (300) que sincroniza las operaciones de tracción de la mecanismos de tracción (291, 292, 293, 294) , y el controlador de tracción (300) controla las operaciones de tracción de los mecanismos de tracción (291, 292, 293, 294) para que estén sincronizados y que controla las cantidades de movimiento de las porciones tiradas de la plataforma de transporte (30) sometidas a tracción por los mecanismos de tracción (291, 292, 293, 294) para que sean constantes.

14. El método para volver a revestir un cuerpo de horno (3) de un alto horno (1) de acuerdo con la reivindicación 13, donde el controlador de tracción: detecta las cantidades de movimiento de las porciones tiradas de la plataforma de transporte (30) en una dirección de tracción, correspondiendo las porciones tiradas a los mecanismos de tracción (291, 292, 293, 294) ; determina una inclinación de la plataforma de transporte (30) con respecto a la dirección de tracción en base a cada una de las cantidades de movimiento detectadas; y corrige las operaciones de los mecanismos de tracción (291, 292, 293, 294) de modo que la inclinación es reducida.

15. El método para volver a revestir un cuerpo de horno (3) de un alto horno (1) de acuerdo con la reivindicación 14,

donde en la determinación de la inclinación, el controlador de tracción (300) calcula un valor promedio de las cantidades de movimiento y calcula las desviaciones entre el valor promedio y las cantidades de movimiento, y realiza las correcciones en los mecanismos de tracción (291, 292, 293, 294) , correspondiendo las cantidades de corrección de las correcciones a las desviaciones.

Patentes similares o relacionadas:

Ensamblaje de instalaciones para la producción de acero y procedimiento para el funcionamiento del ensamblaje de instalaciones, del 6 de Mayo de 2020, de ThyssenKrupp AG: Ensamblaje de instalaciones para la producción de acero con un alto horno para la producción de hierro bruto, una acería con convertidor para la producción de […]

Sistema que comprende una plataforma de trabajo giratoria, del 1 de Abril de 2020, de Scanclimber Oy: Sistema que comprende: una estructura de mástil sustancialmente vertical; una estructura de armazón que está conectada a la estructura […]

Dispositivo de alimentación de combustible, del 6 de Noviembre de 2019, de Trytec Co., Ltd: Un aparato de alimentación de combustible que comprende: un cilindro aplicable a una porción de montaje de un tubo de chorro […]

Instalación combinada para la producción de acero y procedimiento para el funcionamiento de la instalación combinada, del 14 de Mayo de 2019, de ThyssenKrupp AG: Instalación combinada para la producción de acero con un alto horno para la producción de hierro bruto, una acería con convertidor […]

Ensamblaje de instalaciones para la producción de acero y procedimiento para el funcionamiento del ensamblaje de instalaciones, del 1 de Abril de 2019, de ThyssenKrupp AG: Ensamblaje de instalaciones para la producción de acero con un alto horno para la producción de hierro bruto, una acería con convertidor […]

Procedimiento e instalación para el aprovechamiento de material y/o energía de residuos que contienen fósforo, del 23 de Agosto de 2017, de Mallon, Joachim: Procedimiento para el aprovechamiento de material y/o energía de residuos que contienen fósforo mediante gasificación en estado de fusión con aire y/u oxígeno en hornos […]

Horno de cuba y procedimiento para operar un horno de cuba, del 14 de Enero de 2015, de THYSSENKRUPP AT.PRO TEC GMBH: Procedimiento para operar un horno de cuba , en el que una zona superior del horno de cuba se carga con materias primas que bajo la influencia […]

VALVULA DE PURGA PARA HORNO A PRESION, del 17 de Julio de 2009, de PAUL WURTH S.A.: Válvula de purga para controlar un flujo de salida de gas desde el interior de un horno a presión hasta la atmósfera ambiental a través de […]

VALVULA DE PURGA PARA HORNO A PRESION, del 17 de Julio de 2009, de PAUL WURTH S.A.: Válvula de purga para controlar un flujo de salida de gas desde el interior de un horno a presión hasta la atmósfera ambiental a través de […]