Procedimiento y equipo para realizar el acabado de una placa de compuesto de madera.

Procedimiento para realizar el acabado de una placa de compuesto de madera (2),

que en al menos una carasuperior y/o una cara inferior presenta un motivo decorativo, que incluye las siguientes etapas:

a) limpieza de la cara superior y de la cara inferior de la placa de compuesto de madera,

b) aplicación de una primera capa de resina, que contiene partículas de corindón, sobre la cara superior yuna primera capa de resina inferior sobre la cara inferior de la placa de compuesto de madera (2),

c) secado de la primera capa de resina superior y de la primera capa de resina inferior hasta una humedadresidual del 3% al 6%,

d) aplicación de una segunda capa de resina superior, que contiene celulosa, sobre la cara superior y de unasegunda capa de resina inferior sobre la cara inferior de la placa de compuesto de madera (2),

e) secado de la segunda capa de resina superior y de la segunda capa de resina inferior hasta una humedadresidual del 3% al 6%,

f) aplicación de al menos una tercera capa de resina superior, que contiene partículas de vidrio, sobre lacara superior y de al menos una tercera capa de resina inferior sobre la cara inferior de la placa decompuesto de madera,

g) secado de la tercera capa de resina superior y de la tercera capa de resina inferior hasta una humedadresidual del 3% al 6%,

h) prensado de la estructura de la capa bajo la influencia de la presión y la temperatura.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09015939.

Solicitante: FLOORING TECHNOLOGIES LTD..

Nacionalidad solicitante: Malta.

Dirección: Portico Building Marina Street Pieta PTA 9044 MALTA.

Inventor/es: OLDORFF,FRANK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B44C5/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B44 ARTES DECORATIVAS. › B44C REALIZACION DE EFECTOS DECORATIVOS (procedimientos para aplicar líquidos u otros materiales fluidos a superficies en general B05D; conformación de materias plásticas o de sustancias en estado plástico B29C; procedimientos de impresión para imágenes-transferencia B41M 3/12; procedimientos termográficos de reproducción o de marcado B41M 5/00 ); MOSAICOS; MARQUETERIA (imitación de mosaicos o de marquetería B44F 11/04 ); COLOCACION DE PAPELES PINTADOS. › B44C 5/00 Procesos para la realización de objetos decorativos particulares. › Placas ornamentales, p. ej. paneles decorativos, placas decorativas.

PDF original: ES-2388768_T3.pdf

Fragmento de la descripción:

Procedimiento y equipo para realizar el acabado de una placa de compuesto de madera

La invención se refiere a un procedimiento para realizar el acabado de una placa de compuesto de madera, que presenta en al menos una cara superior y/o una cara inferior un motivo decorativo.

Tales placas de compuesto de madera están muy difundidas y se utilizan en muchos campos diferentes. Un campo de utilización especialmente grande es la utilización como panel de suelo. En particular en esta aplicación están sometidas las placas de compuesto de madera dotadas del motivo decorativo a una enorme carga, en particular debida al tránsito. Para que las mismas soporten estas cargas, debe cubrirse la capa decorativa con una capa deprotección. Ésta está compuesta la mayoría de las veces por una resina sintética, por ejemplo resina de melamina, a la que se añaden por mezcla diversos aditivos. Debido a las diversas capas aplicadas sobre la placa de compuesto de madera se producen tensiones de tracción, que pueden dar lugar a que se combe la placa de compuesto de madera. Por ello deben recubrirse tanto la cara superior como la cara inferior de la placa de compuesto de madera, para que estas fuerzas se presenten de manera uniforme en ambos lados y de esta manera se evite un combado.

La aplicación de la capa de resina sintética sobre la placa de compuesto de madera puede realizarse de las más diversas formas. Así se conoce por ejemplo la aplicación de la resina sintética como granulado o bien polvo sobre el lado a recubrir de la placa de compuesto de madera y dado el caso el esparcimiento de aditivos previstos. En el prensado final bajo la influencia de la presión y la temperatura se funde el polvo aplicado y forma una capa homogénea. En este procedimiento naturalmente no es posible un recubrimiento por ambos lados de la placa de compuesto de madera, ya que el polvo esparcido solamente se encuentra sobre la superficie de la placa de compuesto de madera y sólo durante el prensado se une con la misma.

Por el documento EP 1 454 763 A2 se conoce la aplicación de una capa de protección de resina de melamina sobre el motivo decorativo de la cara superior de una placa de compuesto de madera. A la vez debe aplicarse sobre la cara inferior de la placa de compuesto de madera igualmente una capa protectora de resina de melamina. Entonces deben fundirse las capas de resina aplicadas durante el prensado y de esta manera envolver el motivo decorativo.

En el documento EP 2 098 304 A2 se describe la utilización de resina líquida, que se aplica tanto sobre la cara superior como también sobre la cara inferior de la placa de compuesto de madera.

Partiendo de esta problemática, debe mejorarse el procedimiento descrito para realizar el acabado de una placa de compuesto de madera.

La solución al problema se logra mediante un procedimiento de tipo genérico con las siguientes etapas:

a) limpieza de la cara superior y de la cara inferior de la placa de compuesto de madera, b) aplicación de una primera capa de resina superior, que contiene partículas de corindón, sobre la cara superior y una primera capa de resina inferior sobre la cara inferior de la placa de compuesto de madera, c) secado de la primera capa de resina superior y de la primera capa de resina inferior hasta una humedad residual del 3% al 6%, d) aplicación de una segunda capa de resina superior, que contiene celulosa, sobre la cara superior y de una segunda capa de resina inferior sobre la cara inferior de la placa de compuesto de madera, e) secado de la segunda capa de resina superior y de la segunda capa de resina inferior hasta una humedad residual del 3% al 6%,

f) aplicación de al menos una tercera capa de resina superior, que contiene partículas de vidrio, sobre la cara superior y de al menos una tercera capa de resina inferior sobre la cara inferior de la placa de compuesto de madera,

g) secado de la tercera capa de resina superior y de la tercera capa de resina inferior hasta una humedad residual del 3% al 6%, h) prensado de la estructura de la capa bajo la influencia de la presión y la temperatura.

Al limpiar la cara superior y la cara inferior de la placa de compuesto de madera en la primera etapa del proceso se eliminan con seguridad el polvo u otras impurezas que se han depositado durante el almacenamiento o en las precedentes etapas de producción en los correspondientes lugares de la placa de compuesto de madera. Esto es importante para garantizar que también pueden aplicarse capas de resina muy delgadas a aplicar uniformemente y de manera homogénea sobre la cara superior y no se produce ninguna irregularidad u oclusiones en estas capas.

Debido a las partículas de corindón en la primera capa de resina superior, aumenta la resistencia al desgaste de esta capa. Esto es de gran importancia especialmente cuando se utiliza como panel de suelo, para poder soportar las ya citadas cargas a las que está sometido un panel de suelo. Al respecto se encuentra el corindón por ejemplo como mezcla de corindones usuales silanizados de distinto grano y puede añadirse sencillamente a la resina. Sobre la cara inferior de la placa de compuesto de madera se aplica una primera capa de resina inferior, con lo que se compensan las fuerzas de tracción que actúan sobre la placa de compuesto de madera a través de la primera capa de resina superior. La primera capa de resina inferior puede en particular estar coloreada. A ambas capas de resina pueden añadírseles aditivos, como por ejemplo endurecedores, reticulantes o separadores. A continuación se secan la primera capa de resina superior y la primera capa de resina inferior, para garantizar la aplicación limpia de la siguiente capa de resina. El secado se realiza por ejemplo mediante aire caliente, secándose la resina y deteniéndose la reacción química de reticulación de la resina de melamina. Entonces se elimina el agua de la masa de recubrimiento y queda ajustada a una humedad residual de aprox. 3% a 6%. También las demás capas de resina aplicadas se llevan mediante el correspondiente secado hasta esta humedad relativa.

La celulosa existente en la segunda capa de resina superior se encuentra en fibras usuales en el comercio, que igualmente puede añadirse a las capas de resina a aplicar. El vidrio alojado en la tercera capa de resina superior se encuentra como microbolas de vidrio usuales en el comercio. También éstas pueden almacenarse de manera sencilla y alojarse en la capa de resina a aplicar. Las capas de resina aplicadas sobre la cara inferior de la placa de compuesto de madera pueden estar coloreadas. Todas las capas de resina pueden llevar añadidos aditivos como endurecedores, reticulantes y separadores.

Mediante el secado hasta una humedad residual del 3% al 6%, se evita el proceso de reticulación de las capas de resina aplicadas. Durante el prensado final bajo la acción de la presión y la temperatura se funden las capas de resina de nuevo y el proceso de reticulación prosigue. De esta manera queda asegurado que las distintas capas de resina se reticulan no sólo en sí mismas, sino también una con otra y de esta manera pueden prensarse para formar un gran laminado. Las prensas de ciclo corto usuales funcionan por ejemplo con una presión de 30 a 60 kg/cm2, una temperatura sobre la superficie del compuesto de madera de unos 165 °C y un tiempo de prensado de 6 a 12 segundos. Entonces se reticulan las capas de resina de melamina aplicadas incluyendo el motivo decorativo. Cuando se utilizan placas de prensar estructuradas, pueden imprimirse adicionalmente al motivo decorativo también estructuras en las capas de resina. Éstas pueden estar configuradas en gran medida coincidentes con el motivo decorativo. En este caso se habla de estructuras Embossed-In-Register (de relieve coordinado) .

La tercera capa de resina superior contiene preferiblemente una proporción de un 20% de partículas de vidrio. Para la segunda capa de resina superior se ha comprobado que es ventajoso aprox. un 5% de celulosa. La primera capa de resina superior contiene en particular un 20% de partículas de corindón.

Ventajosamente se aplican las capas de resina superiores y las capas de resina inferiores en una cantidad de 20 a 50 g/m2. Debido a que las capas de resina de melamina aplicadas en cada caso sobre la cara superior y la inferior se aplican en la misma cantidad, queda asegurado a la vez que las fuerzas de tracción que resultan sobre la placa de compuesto de madera debido a las capas aplicadas durante el secado se eliminan entre si. La contratracción aplicada sobre... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para realizar el acabado de una placa de compuesto de madera (2) , que en al menos una cara superior y/o una cara inferior presenta un motivo decorativo, que incluye las siguientes etapas: a) limpieza de la cara superior y de la cara inferior de la placa de compuesto de madera, b) aplicación de una primera capa de resina, que contiene partículas de corindón, sobre la cara superior y una primera capa de resina inferior sobre la cara inferior de la placa de compuesto de madera (2) , c) secado de la primera capa de resina superior y de la primera capa de resina inferior hasta una humedad residual del 3% al 6%, d) aplicación de una segunda capa de resina superior, que contiene celulosa, sobre la cara superior y de una segunda capa de resina inferior sobre la cara inferior de la placa de compuesto de madera (2) , e) secado de la segunda capa de resina superior y de la segunda capa de resina inferior hasta una humedad residual del 3% al 6%, f) aplicación de al menos una tercera capa de resina superior, que contiene partículas de vidrio, sobre la cara superior y de al menos una tercera capa de resina inferior sobre la cara inferior de la placa de compuesto de madera,

g) secado de la tercera capa de resina superior y de la tercera capa de resina inferior hasta una humedad residual del 3% al 6%, h) prensado de la estructura de la capa bajo la influencia de la presión y la temperatura.

2. Procedimiento según la reivindicación 1, caracterizado porque la tercera capa de resina superior contiene aproximadamente un 20% de vidrio.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque la segunda capa de resina superior contiene aproximadamente un 5% de celulosa.

4. Procedimiento según la reivindicación 1, 2 ó 3,

caracterizado porque la primera capa de resina superior contiene aproximadamente un 20% de partículas de corindón.

5. Procedimiento según una de las reivindicaciones precedentes,

caracterizado porque las capas de resina superiores y las capas de resina inferiores se aplican en una cantidad de 20 a 50 g/m2.

6. Procedimiento según una de las reivindicaciones precedentes,

caracterizado porque las capas de resina superiores y las capa de resina inferiores contienen una solución de resina sintética al 60%.

7. Procedimiento según una de las reivindicaciones precedentes,

caracterizado porque bajo el motivo decorativo de la placa de compuesto de madera (2) a la que se ha de realizar el acabado se ha aplicado una capa de fondo y una imprimación y el motivo decorativo se ha impreso sobre la capa de fondo y se ha colocado encima una cubierta.

8. Procedimiento según una de las reivindicaciones 1 a 6,

caracterizado porque el motivo decorativo se ha aplicado en forma de una capa de papel decorativo recubierta sobre la placa de compuesto de madera (2) .

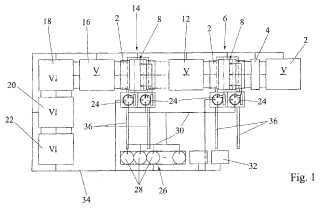

9. Dispositivo para realizar el acabado de una placa de compuesto de madera (2) , presentando al menos una cara superior y/o una cara inferior de la placa de compuesto de madera (2) un motivo decorativo con: a) un primer equipo de aplicación doble (6) , b) un primer equipo de secado (12) dispuesto en la dirección de tratamiento (V) detrás del primer equipo de

aplicación doble (6) , c) un segundo equipo de aplicación doble dispuesto en la dirección de tratamiento (V) detrás del primer equipo de secado (12) , d) un segundo equipo de secado dispuesto en la dirección de tratamiento (V) detrás del segundo equipo de aplicación doble, e) al menos un tercer equipo de aplicación doble (14) dispuesto en la dirección de tratamiento (V) detrás del segundo equipo de secado, f) al menos un tercer equipo de secado (16) dispuesto en la dirección de tratamiento (V) detrás del tercer equipo de aplicación doble (14) , de los que al menos hay uno y g) una prensa de ciclo corto,

incluyendo cada equipo de aplicación doble un equipo de aplicación superior (8) para aplicar una capa de resina sobre la cara superior de la placa de compuesto de madera (2) y un equipo de aplicación inferior (10) para aplicar una capa de resina sobre la cara inferior de la placa de compuesto de madera (2) y presentando cada equipo de aplicación superior (8) y cada equipo de aplicación inferior (10) un respectivo recipiente de mezcla (24) , en el que puede mezclarse la resina a aplicar en cada caso con al menos un aditivo.

10. Dispositivo según la reivindicación 9,

caracterizado por una batería de almacenamiento (26) con varios recipientes de almacenamiento (28) , en los que pueden almacenarse separadamente uno de otro la resina a aplicar y los aditivos, y tuberías de entrada (30) de los recipientes de almacenamiento (28) a los recipientes de mezcla (24) .

11. Dispositivo según la reivindicación 10,

caracterizado por un sistema de control (32) equipado para controlar la cantidad de la resina y los aditivos conducidos a través de las tuberías de entrada (30) a los recipientes de mezcla (24) .

12. Dispositivo según una de las reivindicaciones 9 a 11,

caracterizado porque cada equipo de aplicación superior (8) y cada equipo de aplicación inferior (10) es un sistema de rodillos de aplicación.

13. Dispositivo según una de las reivindicaciones 9 a 12,

caracterizado por bombas de tubo flexible (42) para bombear el contenido de los recipientes de mezcla (24) a los correspondientes equipos de aplicación superiores (8) y equipos de aplicación inferiores (10) .

14. Dispositivo según una de las reivindicaciones 9 a 13,

caracterizado porque delante de cada equipo de aplicación doble está dispuesto al menos un dispositivo de sujeción (56) para la placa de compuesto de madera (2) .

Patentes similares o relacionadas:

Procedimiento para la producción de un laminado, del 24 de Junio de 2020, de SWISS KRONO Tec AG: Procedimiento para la producción de un laminado multicapa, presentando cada capa del laminado una banda de papel impregnada con resina sintética, […]

Moldura en material mineral, del 11 de Junio de 2020, de MARMOLES IZQUIERDO S.L: 1. Moldura en material mineral, de especial aplicación en la industria del arte funerario, así como en la construcción en general, caracterizado porque […]

Método de fabricación de un panel de construcción, del 10 de Junio de 2020, de VALINGE INNOVATION AB: Un método de fabricación de un panel de construcción con una capa de superficie decorativa, un núcleo y una capa (3') de equilibrio y/o protectora, en donde el método […]

Procedimiento para fabricar un tablero de material derivado de la madera resistente a la abrasión y línea de producción para ello, del 13 de Mayo de 2020, de FLOORING TECHNOLOGIES LTD.: Procedimiento para la fabricación de un tablero de material derivado de la madera resistente a la abrasión con una cara superior y una cara inferior, estando prevista […]

Panel con capa decorativa así como procedimiento para la impresión de placas, del 29 de Abril de 2020, de Xylo Technologies AG: Panel , en particular panel de pared, cubierta o suelos, que comprende una placa soporte , placa soporte que está provista al menos sobre […]

Tablero laminado, del 15 de Abril de 2020, de SWISS KRONO Tec AG: Tablero laminado, que presenta un núcleo de al menos una capa de un papel impregnado de resina sintética y dos caras externas, caracterizado porque […]

Procedimiento y dispositivo de producción de una superficie estructurada, del 8 de Abril de 2020, de Hymmen GmbH Maschinen- und Anlagenbau: Procedimiento de producción de una superficie decorativa en una pieza de trabajo con las siguientes etapas: - suministrar (S10) la pieza de trabajo , que […]

Método para fabricar paneles con una superficie decorativa, del 25 de Marzo de 2020, de Unilin BVBA: Método para fabricar paneles con una superficie decorativa, en el que dichos paneles comprenden al menos un sustrato y una capa superior , en el que dicha capa […]