Método de fabricación de un componente con sección en forma de Z a partir de material compuesto.

Método de fabricación de un componente con sección en forma de Z a partir de material compuesto,

utilizando un molde (12) que tiene una parte convexa (12a) del molde y una parte cóncava (12b) del molde contigua a ella, que comprende las etapas siguientes:

- depositar una o más capas de material pre-impregnado en sucesión, sobre el molde (12), para producir una estructura apilada (20) con una sección transversal en forma de Z que se extiende sobre dicha parte convexa del molde y sobre dicha parte cóncava del molde,

- someter dicha estructura apilada sobre el molde (12) a una compactación preliminar en una bolsa de vacío, dispositivo de membrana o un dispositivo de hidroformación, y

- someter dicha estructura apilada sobre el molde (12) a un ciclo de polimerización en una bolsa de vacío, en el que dicho ciclo de polimerización está precedido por la preparación de una bolsa (90) de vacío final destinada a dicho ciclo de polimerización, que comprende las etapas siguientes:

- cubrir dicha estructura apilada con una capa de revestimiento despegable (60), formada por una pluralidad de tiras de revestimiento despegable (61a, 61b, 61c) colocadas de manera que se extienden a lo largo de dicha dirección perpendicular a la sección transversal de dicha estructura apilada (20) y de manera que se solapan parcialmente entre sí en dicha parte convexa del molde y en dicha parte cóncava del molde,

- fijar dicha capa de revestimiento despegable perimetralmente a dicho molde, utilizando una cinta adhesiva (65),

- tender una línea de sellador (66) perimetralmente sobre dicha cinta adhesiva, alrededor de dicha estructura apilada,

- colocar una película separadora (70) por encima de dicha capa de revestimiento despegable, para cubrir dicha capa de revestimiento despegable y dicha línea perimetral de sellador,

- colocar un tejido (80) de ventilación perimetralmente sobre el molde (12), conectándolo a un material (40) de ventilación perimétrica posicionado alrededor de dicho molde, teniendo dicho tejido de ventilación una abertura (81) que está posicionada de manera que deja al descubierto una parte subyacente que coincide sustancialmente con dicha estructura apilada, y

- aplicar dicha bolsa de vacío final a dicho molde que soporta la estructura apilada, al ciclo de polimerización.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/051670.

Solicitante: ALENIA AERMACCHI S.P.A.

Nacionalidad solicitante: Italia.

Dirección: Via Ing. Paolo Foresio 1 21040 Venegono Superiore (Varese) ITALIA.

Inventor/es: DE VITA,Vincenzo, D\'AGOSTINO,Claudio, LAURIOLA,Matteo, CUCINIELLO,Ciro.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

PDF original: ES-2382082_T3.pdf

Fragmento de la descripción:

Método de fabricación de un componente con sección en forma de Z a partir de material compuesto La presente invención está relacionada con un método de fabricación de un componente con sección en Z a partir de material compuesto, de acuerdo con la reivindicación 1.

Es sabido que se encuentran fenómenos de varias clases durante la producción de un componente compuesto con una sección final en Z, apilando una pluralidad de capas de material pre-impregnado, estando relacionados estos fenómenos con el proceso de polimerización en un autoclave con una bolsa de vacío, y siendo originados por la geometría específica del molde metálico que dan forma al componente.

Esto es debido a que el molde tiene una parte convexa y una parte cóncava contigua a ella, estando posicionadas estas partes de manera que imparten la sección en Z deseada al componente. Ocurren fenómenos que actúan de maneras opuestas en estas dos partes, durante el proceso de autoclave. En la parte cóncava, la estructura apilada tiende a quedar más gruesa, mientras que en la parte convexa tiende a quedar más delgada. Esto es causado por la migración de la resina contenida en la estructura apilada, debido a factores de variación local de la presión.

El documento US 2004/0115299 está relacionado con la fabricación de un componente de material compuesto en forma de Z, utilizando un molde con una parte de moldeo convexa y una cóncava contigua a ella. Este método comprende las etapas siguientes:

- depositar capas de material pre-impregnado sobre el molde en forma de Z para producir una estructura apilada,

- cubrir dicha estructura apilada con una capa de revestimiento despegable, un tejido de ventilación y una bolsa final de vacío que soporta la estructura apilada para el ciclo de polimerización, y

- someter dicha estructura apilada sobre el molde para su compactación en una bolsa de vacío y a un ciclo de polimerización en una bolsa de vacío.

Para impedir que el componente tenga variaciones locales del espesor que excedan de las tolerancias especificadas, que pueden ser del 10% por ejemplo, al final del proceso de autoclave, es necesario minimizar la migración de la resina debida a las variaciones locales de la presión, y también para eliminar y/u originar la migración de la resina que tendería naturalmente a quedar más densa en la parte cóncava.

Con el fin de superar los problemas antes mencionados, ha habido un desarrollo de los procesos de autoclave utilizando moldes y contra-moldes, así como procesos que tienen etapas adicionales de vacío y/o de calor, tales como las etapas de "conformación en caliente" y "apelmazamiento en caliente", utilizadas para reducir el flujo de la resina.

En el primer caso, el aparato utilizado tiene el inconveniente de ser complejo y costoso, mientras que en el segundo caso el proceso es desfavorablemente complicado y toma un tiempo relativamente largo para completarse.

En las reivindicaciones dependientes están definidos modos de realización preferidos de la invención.

45 Se describirán ahora algunos modos de realización preferidos, pero no limitativos, de la invención, con referencia a los dibujos anexos, en los cuales:

- la figura 1 muestra una vista simplificada en sección de un molde sobre el cual se posiciona una estructura apilada, y al cual se aplica también una bolsa de vacío para la compactación de la estructura apilada, en un modo de realización del método de acuerdo con la presente invención;

- la figura 2 muestra una vista en perspectiva simplificada del molde de la figura 1, en el cual no se ilustra la bolsa de

vacío; 55

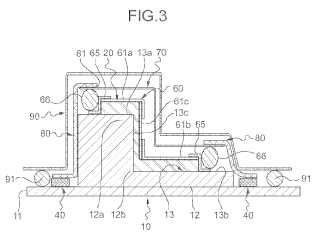

- la figura 3 muestra una vista en sección simplificada del molde con la estructura apilada de la figura 1, a la cual se aplica la bolsa de vacío para un ciclo de polimerización de la resina de la estructura apilada de acuerdo con el método de la presente invención;

- la figura 4 muestra una vista simplificada en perspectiva de un molde sobre el cual está posicionada una estructura apilada, estando colocado el molde en un dispositivo de membrana para la compactación de la estructura apilada, en un modo de realización alternativo del método de acuerdo con la presente invención; y

- la figura 5 muestra una vista en sección simplificada de un molde sobre el cual está posicionada una estructura

65 apilada, estando colocado el molde en un dispositivo de formación de caucho para la compactación de la estructura apilada, en un modo de realización adicional alternativo del método de acuerdo con la presente invención.

En los dibujos, se indica con 10 en su totalidad un aparato para la fabricación de un componente con sección en Z, a partir de material compuesto. Este aparato 10 comprende convencionalmente una placa base 11, sobre la cual está fijado el molde 12. El aparato 10 está hecho de un material, tal como el aluminio, que se usa comúnmente en los procesos de polimerización por autoclave utilizando bolsas de vacío.

El molde 12 tiene una forma tal que imparte la configuración en Z deseada al material que está tendido sobre él, y por tanto tiene una superficie superior 13 en forma de escalón. La superficie superior 13 comprende consecuentemente una primera y una segunda partes 13a y 13b de la superficie lateral de soporte, interconectadas por una parte 13c de la superficie intermedia de conexión. La parte 13c de la superficie de conexión está posicionada de tal manera que está inclinada con respecto a las partes 13a y 13b de la superficie de soporte. En particular, en el ejemplo ilustrado, la superficie 13c de conexión está posicionada de tal manera que es perpendicular a las partes 13a y 13b de la superficie de soporte.

La parte 13c de la superficie de conexión forma por tanto, en combinación con a primera parte 13a de la superficie de soporte, una parte convexa 12a del molde, con una curvatura convexa, mientras que en combinación con la segunda parte 13b de soporte forma una parte cóncava 12b del molde, con una curvatura cóncava, contigua a la parte convexa 12a del molde. En el ejemplo ilustrado, el radio de curvatura de las partes convexa y cóncava 12a y 12b es próximo a cero; sin embargo, la longitud de este radio de curvatura no es esencial para los fines de la invención.

El aparato 10, y específicamente el molde 12, están diseñados de una manera convencional para ser utilizados, en una sala limpia, para el apilamiento de una o más capas de material pre-impregnado en sucesión, para la producción de una estructura apilada 20 que se extiende tanto sobre la parte convexa 12a del molde, como sobre la parte cóncava 12b del molde. El término "estructura apilada" indica por tanto el conjunto de capas superpuestas de material pre-impregnado en un punto especificado del método de fabricación, donde el número de capas de este conjunto aumenta desde una hasta un máximo predeterminado durante el apilamiento de las capas.

La superficie superior 13 del molde 12 puede ser tratada por tanto con un agente de liberación o puede ser recubierta con una película de liberación para facilitar la liberación del componente acabado del molde, al final del ciclo de polimerización.

Para los fines de la invención, el término "material pre-impregnado" indica, de una manera convencional, un producto semi-acabado que comprende fibras de refuerzo y una matriz de resina en la cual están incrustadas estas fibras. Las fibras pueden ser posicionadas en distintas configuraciones, por ejemplo en una capa unidireccional, en dos capas que tengan diferentes orientaciones entre sí, o en la forma de un tejido. Los materiales pre-impregnados están generalmente preparados en forma de cinta y bobinados en carretes.

El material pre-impregnado se corta por tanto con las dimensiones requeridas, para tenderlo sobre el molde 12.

La estructura apilada 20 está sometida a una etapa preliminar de compactación, que sirve para presionar las capas de material pre-impregnado conjuntamente y reducir el número de burbujas de aire presentes en el material.

En un modo de realización preferido de la invención, esta etapa de compactación preliminar tiene lugar después de 45 que cada capa de material pre-impregnado haya sido depositada sobre las capas previamente depositadas de material pre-impregnado, en otras palabras, después de haber añadido una capa de material pre-impregnado a la estructura apilada 20 previamente depositada.

Esta etapa de compactación se describe a continuación con referencia a... [Seguir leyendo]

Reivindicaciones:

1. Método de fabricación de un componente con sección en forma de Z a partir de material compuesto, utilizando un molde (12) que tiene una parte convexa (12a) del molde y una parte cóncava (12b) del molde contigua a ella, que 5 comprende las etapas siguientes:

- depositar una o más capas de material pre-impregnado en sucesión, sobre el molde (12) , para producir una estructura apilada (20) con una sección transversal en forma de Z que se extiende sobre dicha parte convexa del molde y sobre dicha parte cóncava del molde,

- someter dicha estructura apilada sobre el molde (12) a una compactación preliminar en una bolsa de vacío, dispositivo de membrana o un dispositivo de hidroformación, y

- someter dicha estructura apilada sobre el molde (12) a un ciclo de polimerización en una bolsa de vacío,

en el que dicho ciclo de polimerización está precedido por la preparación de una bolsa (90) de vacío final destinada a dicho ciclo de polimerización, que comprende las etapas siguientes:

- cubrir dicha estructura apilada con una capa de revestimiento despegable (60) , formada por una pluralidad de tiras

de revestimiento despegable (61a, 61b, 61c) colocadas de manera que se extienden a lo largo de dicha dirección perpendicular a la sección transversal de dicha estructura apilada (20) y de manera que se solapan parcialmente entre sí en dicha parte convexa del molde y en dicha parte cóncava del molde,

- fijar dicha capa de revestimiento despegable perimetralmente a dicho molde, utilizando una cinta adhesiva (65) , 25

- tender una línea de sellador (66) perimetralmente sobre dicha cinta adhesiva, alrededor de dicha estructura apilada,

- colocar una película separadora (70) por encima de dicha capa de revestimiento despegable, para cubrir dicha 30 capa de revestimiento despegable y dicha línea perimetral de sellador,

- colocar un tejido (80) de ventilación perimetralmente sobre el molde (12) , conectándolo a un material (40) de ventilación perimétrica posicionado alrededor de dicho molde, teniendo dicho tejido de ventilación una abertura (81) que está posicionada de manera que deja al descubierto una parte subyacente que coincide sustancialmente con

dicha estructura apilada, y

- aplicar dicha bolsa de vacío final a dicho molde que soporta la estructura apilada, al ciclo de polimerización.

2. Método según la reivindicación 1, en el cual, en dicha etapa de cubrición de la estructura apilada (20) con dicha capa de revestimiento despegable, se aplica inicialmente una tira de revestimiento despegable (61c) a una parte intermedia de la estructura apilada (20) , y se aplican después unas tiras de revestimiento despegable (61a, 61b) a las correspondientes partes laterales de la estructura apilada (20) , donde las tiras laterales del revestimiento despegable (61a, 61b) se solapan también parcialmente con la tira intermedia del revestimiento despegable (61c) .

45 3. Método según la reivindicación 1 o 2, en el cual dicha etapa de compactación preliminar tiene lugar después de haber depositado cada una de las capas de material pre-impregnado, y comprende las etapas siguientes:

- cubrir dicha capa de material pre-impregnado con una película separadora (30) , teniendo dicha película separadora

una interrupción (31) próxima a dicha parte cóncava, que se extiende en una dirección perpendicular a dicha sección 50 transversal de la estructura apilada (20) ,

- colocar dicho material (40) de ventilación perimétrica alrededor de dicho molde,

- colocar una tira (41) de ventilación por encima de la película separadora (30) en la posición de la interrupción (31)

55 de dicha capa separadora, de manera que dicha tira de ventilación se extiende en dicha dirección perpendicular a la sección transversal de la estructura apilada (20) y está conectada en sus extremos con dicho material de ventilación perimétrica,

- aplicar una bolsa (50) de vacío preliminar a dicho molde que soporta la estructura apilada (20) y producir un vacío 60 controlado en dicha bolsa de vacío durante un periodo especificado, y

- retirar dicha bolsa de vacío preliminar, la tira de ventilación y la película separadora al final de dicho periodo especificado.

65 4. Método según la reivindicación 3, en el cual dicha película separadora es un separador repujado.

5. Método según cualquiera de las reivindicaciones precedentes, en el cual al menos uno entre dicho material (40) de ventilación perimétrica y la tira (41) de ventilación, está hecha a partir de un tejido de fibra de vidrio de estilo 181.

6. Método según cualquiera de las reivindicaciones precedentes, en el cual dicha cinta adhesiva 65 es una cinta 5 adhesiva recubierta de teflón.

7. Método según la reivindicación 1 o 2, en el cual dicha etapa de compactación preliminar tiene lugar después de haber depositado cada una de las capas de material pre-impregnado, es un proceso de compactación por membrana y comprende las etapas siguientes:

- colocar dicho molde (12) con dicha estructura apilada (20) sobre una placa (110) selladora de vacío,

- cerrar de manera sellada sobre dicha placa (110) selladora de vacío, un marco (12) que rodea una membrana

(125) de material flexible, de manera que dicha membrana se hunde hacia abajo sobre dicho molde y sobre dicha 15 estructura apilada, y

- producir un vacío controlado por debajo de dicha membrana durante un periodo de tiempo predeterminado.

8. Método según la reivindicación 1 o 2, en el cual dicha etapa de compactación preliminar tiene lugar después de haber depositado cada una de las capas de material pre-impregnado, es un proceso de compactación por hidroformación, y comprende las etapas siguientes:

- colocar dicho molde (12) con dicha estructura apilada (20) dentro de una caja (210) ,

- colocar una bolsa hecha de material flexible (225) en dicha caja, y

- introducir una presión de fluido en dicha bolsa, de manera que dicha bolsa se infle y sus paredes se adapten con precisión a las paredes de dicha caja y después a dicho molde.

Patentes similares o relacionadas:

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Producción de objetos, del 6 de Mayo de 2020, de BAE SYSTEMS PLC: Un método para producir un objeto , comprendiendo el método: proporcionar una herramienta de moldeo que tiene una superficie […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Moldeo de materiales compuestos reforzados con fibras, del 22 de Abril de 2020, de HEXCEL HOLDING GMBH: Un método de fabricación de un artículo moldeado que comprende: a) proporcionar un material de moldeo que comprende un material de refuerzo fibroso, un primer material […]

MÁQUINA DE ADAPTACIÓN DE UNA ESTRUCTURA DE FIBRAS A UN MOLDE PARA LA FABRICACIÓN DE PIEZAS DE MATERIAL COMPUESTO, del 16 de Abril de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: Comprende una matriz sólida, un cuerpo deformable unido a la superficie dicha matriz ; un molde de conformado ; y un sistema de sujeción de […]