PROCEDIMIENTO DE LIMPIEZA PARA ELIMINAR DEPÓSITOS QUE CONTIENEN MAGNETITA DE UN RECIPIENTE DE PRESIÓN DE UNA CENTRAL ELÉCTRICA.

Procedimiento de limpieza en dos etapas para eliminar depósitos que contienen magnetita de un recipiente de presión de una central eléctrica en el que los depósitos son tratados con una solución de limpieza acuosa,

que contiene un agente reductor y es calentada a una elevada temperatura de limpieza, a efectos de reducir iones de hierro (III) a iones de hiero (II), siendo introducida en el recipiente de presión una solución de limpieza que contiene una presustancia que libera el agente reductor en las condiciones existentes durante la limpieza, caracterizado porque el procedimiento se lleva a cabo en dos etapas, realizándose en una etapa de reducción un tratamiento con una primera solución de limpieza I que contiene hexametilentetramina como presustancia y EDTA en una relación de moles de 3,5:1 hasta 2:1, y añadiéndose en una subsiguiente etapa de formación de complejos una segunda solución de limpieza II que contiene un formador de complejos que forma con iones bivalentes de hierro un compuesto complejo soluble

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/011409.

Solicitante: AREVA NP GMBH.

Nacionalidad solicitante: Alemania.

Dirección: PAUL-GOSSEN-STRASSE 100 91052 ERLANGEN ALEMANIA.

Inventor/es: BITTER, KONRAD, HLUCHY,Johann.

Fecha de Publicación: .

Fecha Solicitud PCT: 25 de Octubre de 2005.

Clasificación Internacional de Patentes:

- C02F5/12 QUIMICA; METALURGIA. › C02 TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS. › C02F TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS (procedimientos para transformar las sustancias químicas nocivas en inocuas o menos perjudiciales, efectuando un cambio químico en las sustancias A62D 3/00; separación, tanques de sedimentación o dispositivos de filtro B01D; disposiciones relativas a las instalaciones para el tratamiento del agua, agua residual o de alcantarilla en los buques, p. ej. para producir agua dulce, B63J; adición al agua de sustancias para impedir la corrosión C23F; tratamiento de líquidos contaminados por radiactividad G21F 9/04). › C02F 5/00 Desendurecimiento del agua; Prevención de las incrustaciones; Adición al agua de agentes anti incrustación o desincrustantes, p. ej. adición de agentes secuestrantes (desendurecimiento por intercambio de iones C02F 1/42). › que contienen nitrógeno (C02F 5/14 tiene prioridad).

- C23G1/00 C […] › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23G LIMPIEZA O DESENGRASADO DE MATERIALES METALICOS POR METODOS QUIMICOS NO ELECTROLITICOS (composiciones de pulimento C09G; detergentes en general C11D). › Limpieza o decapado de materiales metálicos con soluciones o sales fundidas (con solventes orgánicos C23G 5/02).

- F28G9/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28G LIMPIEZA DE LAS SUPERFICIES INTERNAS O EXTERNAS DE LOS CONDUCTOS DE INTERCAMBIO DE CALOR O DE TRANSFERENCIA DE CALOR, p. ej. TUBOS DE AGUA DE CALDERAS (limpieza de cañerías o tubos en general B08B 9/02; dispositivos o disposiciones para retirar el agua, los minerales o los lodos de las calderas durante su funcionamiento, o que permanecen en posición mientras la caldera funciona, que están específicamente concebidos para las calderas sin otra aplicación F22B 37/48; retirada o tratamiento de los productos o residuos de la combustión F23J; retirada del hielo de los aparatos intercambiadores de calor F28F 17/00). › Limpieza por descarga de agua o lavado, p. ej. con solventes químicos (dispositivos que utilizan chorros de fluido para retirar los residuos F28G 1/16, F28G 3/16).

Clasificación PCT:

- C02F5/08 C02F 5/00 […] › Tratamiento del agua con productos químicos complejantes o agentes solubilizantes para el desendurecimiento, prevención o eliminación de las incrustaciones, p. ej. por adición de agentes secuestrantes.

- C23G1/00 C23G […] › Limpieza o decapado de materiales metálicos con soluciones o sales fundidas (con solventes orgánicos C23G 5/02).

- F28G9/00 F28G […] › Limpieza por descarga de agua o lavado, p. ej. con solventes químicos (dispositivos que utilizan chorros de fluido para retirar los residuos F28G 1/16, F28G 3/16).

- G21F9/00 FISICA. › G21 FISICA NUCLEAR; TECNICA NUCLEAR. › G21F PROTECCION CONTRA LOS RAYOS X, RAYOS GAMMA, RADIACIONES CORPUSCULARES O BOMBARDEOS DE PARTICULAS; TRATAMIENTO DE MATERIALES CONTAMINADOS POR LA RADIACTIVIDAD; DISPOSICIONES PARA LA DESCONTAMINACION (protección contra las radiaciones por medios farmacéuticos A61K 8/00, A61Q 17/04; en los vehículos espaciales B64G 1/54; asociada con un reactor G21C 11/00; asociada con un tubo de rayos X H01J 35/16; asociada con un aparato de rayos X H05G 1/02). › Tratamiento de materiales contaminados por la radiactividad; Disposiciones a este efecto para la descontaminación.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2373962_T3.pdf

Fragmento de la descripción:

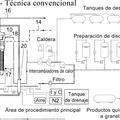

Procedimiento de limpieza para eliminar depósitos que contienen magnetita de un recipiente de presión de una central eléctrica La presente invención se refiere a un procedimiento de limpieza para eliminar depósitos que contienen magnetita de un recipiente de presión de una central eléctrica. Un procedimiento de este tipo se conoce, por ejemplo, por la patente EP 273 182 A1. Por recipientes de presión se entienden, por ejemplo, calderas de presión de centrales eléctricas convencionales o el lado secundario de generadores de vapor en centrales nucleares. En recipientes de vapor que están hechos de acero de calidad técnica, la magnetita se deposita en forma de una capa sólida sobre la superficie interior del recipiente, sobre la superficie del tubo de calefacción y, principalmente, en forma de acumulación de lodos sueltos que se fijan en el fondo de los recipientes o en zonas de poco flujo. La magnetita puede ser considerada una mezcla de óxido hierro II u óxido de hierro III. Para eliminar los depósitos se conoce la utilización de formadores de complejos tales como EDTA a temperaturas de limpieza elevadas. A efectos de transformar el hierro III en hierro II con el que resulta más fácil formar complejos, se suele utilizar generalmente hidracina como medio reductor. Sin embargo, la manipulación de hidracina resulta problemática en tanto que esta sustancia no es inocua desde un punto de vista toxicológico. Así se ha detectado, por ejemplo, un efecto cancerígeno de esta sustancia. La manipulación de la hidracina requiere, por lo tanto, un elevado gasto en medidas que evitan un escape de hidracina al entorno. Las cuestiones legales de un “accidente de hidracina” con daños personales en lo que se refiere a las consecuencias tardías que pueden surgir debido a su contaminación e incorporación han de ser aclaradas antes de cada uso.

Por el documento US-A 5.037.483 se conoce un procedimiento de limpieza para eliminar depósitos que contienen óxido de hierro el cual se lleva a cabo en dos etapas. En la primera etapa, la superficie a limpiar de un componente es tratada con una solución acuosa que contiene formaldehído sulfoxilato para provocar la reducción de iones de hierro III a iones de hierro II. En la segunda etapa se lleva a cabo un tratamiento con una solución de limpieza acuosa que contiene un ácido aminocarboxílico que forma un complejo con iones de hierro II.

A partir de ello, el objetivo de la invención consiste en proponer un procedimiento de limpieza del tipo indicado anteriormente con el que se pueden evitar los inconvenientes descritos y conseguir una rápida disolución del lodo en la primera etapa con un escaso ataque sobre el metal de base.

Este objetivo se consigue mediante un procedimiento de limpieza, de acuerdo con la reivindicación 1, porque en la primera etapa se introduce una solución de limpieza en el recipiente de presión que contiene como pre-sustancia hexametilentetramina y EDTA en una relación de moles de 3, 5:1 hasta 2:1, liberando la pre-sustancia en las condiciones existentes durante la limpieza como, por ejemplo, una temperatura más alta y/o un rango de pH ligeramente ácido formaldehído como agente reductor. De este modo existe la posibilidad de utilizar una pre-sustancia que resulta inocua desde el punto de vista toxicológico o, como mínimo, menos nociva que la hidracina, de manera que se reduce el peligro para la salud del personal y el impacto ambiental.

El procedimiento, según la invención, se lleva a cabo en dos etapas, igual que el procedimiento conocido que se ha mencionado anteriormente, de manera que en una primera etapa, concretamente la etapa de reducción, se realiza un tratamiento con una primera solución de limpieza I que contiene la pre-sustancia, y en una segunda etapa subsiguiente, la etapa de formación de complejos, se introduce una solución de limpieza II en el recipiente de presión que contiene un formador de complejos que forma con iones bivalentes de hierro un compuesto complejo soluble, concretamente EDTA. El desarrollo del proceso en dos etapas se basa en las siguientes consideraciones: La reducción de la magnetita requiere mucho más tiempo que la formación de complejos de hierro II lo cual se debe al hecho de que la misma se acompaña de una destrucción de la red de magnetita. Si durante la etapa de reducción existiesen mayores concentraciones de formadores de complejos, éstos podrían acelerar considerablemente el ataque oxidativo sobre el metal de base, especialmente cuando se trabaja con una solución ácida, eliminando el hierro II que ha pasado a la solución mediante la formación de complejos del equilibrio redox. Con el procedimiento propuesto, la solución que contiene el medio reductor puede actuar sobre los depósitos de magnetita, por ejemplo hasta su completa reducción, sin que se haya que temer una eliminación significante del metal de base. Si a continuación de la etapa de reducción, se introduce una solución de limpieza II que contiene un formador de complejos en el recipiente de presión, un ataque sobre el metal de base quedará reducido porque el formador de complejos tendrá a disposición una cantidad muy elevada de hierro II para entrar en reacción con él, de manera que la disolución del metal de base como reacción de competición quedará reprimida. Por otro lado, la formación de complejos con hierro II se desarrolla con una alta velocidad de reacción y, por consiguiente, en poco tiempo de manera que un ataque oxidativo sobre el metal de base que se desarrolla con una reducida velocidad de reacción ni siquiera se hace efectivo en una medida significante.

La hexametilentetramina libera formaldehído como agente reductor. Esta sustancia o aldehídos en general son agentes reductores adecuados para la reducción de magnetita que son oxidados durante la reducción de la magnetita para formar ácidos carboxílicos. Éstos pueden ser eliminados del recipiente de presión durante la limpieza, tal como se mostrará más adelante, o ser neutralizados de otro modo, evitando así un ataque corrosivo sobre el metal de base.

Preferentemente, la etapa de reducción se lleva a cabo en una solución ligeramente ácida hasta neutra, en especial en un rango de pH de 5 hasta 7, de forma preferente de 5, 0 hasta 7, 0. Con esta medida se tiene en cuenta el hecho de que para el sistema Redox Fe3O4/Fe II la línea de equilibrio según Pourbaix se sitúa en el pH 6, 8 (a temperatura ambiente) . El mantenimiento de condiciones ligeramente ácidas hasta neutras o, en todo caso, ligeramente alcalinas garantiza que la reducción de la magnetita se lleva a cabo con la suficiente velocidad de reacción. Además resulta preferente la adición de un formador de complejos a la solución de limpieza en una cantidad que corresponde a como máximo el 10 % de la cantidad en hierro II que se ha formado por la reducción. Esta medida provoca, en todo caso, un desplazamiento del equilibrio redox indicado anteriormente hacia el lado de hierro II, ligando el complejo los iones de hierro bivalentes y eliminándolos del equilibrio. De este modo se favorece la disolución de la red de magnetita. Como formador de complejos se utiliza preferentemente EDTA. La hexametilentetramina que también se conoce por el nombre de Urotropina, resulta mucho menos peligrosa que la hidracina desde un punto de vista toxicológico, en especial a temperatura ambiente que es la temperatura a la que se suministra la solución de limpieza I a la central eléctrica. En un entorno ácido y especialmente a elevadas temperaturas de limpieza la hexametilentetramina libera formaldehído. El formaldehído no es ciertamente una sustancia toxicológicamente inocua. Pero la liberación se realiza dentro de la caldera de vapor, es decir dentro de un sistema cerrado. Se obtienen muy buenos resultados especialmente con la pareja de sustancias hexametilentetramina / EDTA en un rango de temperatura desde 90ºC hasta 200ºC, preferentemente desde 140ºC hasta 200ºC. Temperaturas más bajas, por ejemplo desde 90ºC hasta 120ºC resultan útiles cuando se utilizan inhibidores de corrosión sensibles a la temperatura tales como, por ejemplo, 1-octino-3-ol a efectos de proteger el metal de base. Si se mantiene una relación de moles de hexametilentetramina por cada mol de EDTA desde 3, 5:1 hasta 2:1, se conseguirá una rápida disolución del lodo, reduciendo al mismo tiempo el ataque sobre el metal de base en una medida que ya no resulta relevante. Los mejores resultados se consiguen cuando la solución de limpieza I contiene 0, 6 hasta 0, 7 mol/l de hexametilentetramina y 0, 17 hasta 0, 36 mol/l de EDTA. También en la segunda etapa, concretamente la etapa de formación de complejos, se utiliza EDTA como formador de complejos. Además... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de limpieza en dos etapas para eliminar depósitos que contienen magnetita de un recipiente de presión de una central eléctrica en el que los depósitos son tratados con una solución de limpieza acuosa, que 5 contiene un agente reductor y es calentada a una elevada temperatura de limpieza, a efectos de reducir iones de hierro (III) a iones de hiero (II) , siendo introducida en el recipiente de presión una solución de limpieza que contiene una presustancia que libera el agente reductor en las condiciones existentes durante la limpieza, caracterizado porque el procedimiento se lleva a cabo en dos etapas, realizándose en una etapa de reducción un tratamiento con una primera solución de limpieza I que contiene hexametilentetramina como presustancia y EDTA en una relación de moles de 3, 5:1 hasta 2:1, y añadiéndose en una subsiguiente etapa de formación de complejos una segunda solución de limpieza II que contiene un formador de complejos que forma con iones bivalentes de hierro un compuesto complejo soluble.

2. Procedimiento de limpieza, según la reivindicación 1, caracterizado porque se añade trietilamina a la solución de 15 limpieza II.

3. Procedimiento de limpieza, según la reivindicación 2, caracterizado porque la solución de limpieza II es saturada con EDTA y contiene como máximo 0, 5 mol/l de trietilamina.

4. Procedimiento de limpieza, según una de las reivindicaciones anteriores, caracterizado porque la etapa de reducción se lleva a cabo en una solución ligeramente ácida hasta ligeramente alcalina.

5. Procedimiento de limpieza, según la reivindicación 4, caracterizado porque en la etapa de reducción se mantiene un valor de pH de 5 hasta 7. 25

6. Procedimiento de limpieza, según la reivindicación 5, caracterizado porque en la etapa de reducción se mantiene un valor pH de 5, 0 hasta 7, 0.

7. Procedimiento de limpieza, según una de las reivindicaciones anteriores, caracterizado porque se añade un

formador de complejos a la solución de limpieza I en una cantidad que corresponde a como máximo el 10 % de la cantidad de hierro (II) que se ha formado debido a la reducción.

8. Procedimiento de limpieza, según la reivindicación 7, caracterizado porque como formador de complejos se utiliza EDTA. 35

9. Procedimiento de limpieza, según una de las reivindicaciones anteriores, caracterizado porque se lleva a cabo en un rango de temperatura desde 90º C hasta 200º C.

10. Procedimiento de limpieza, según la reivindicación 9, caracterizado porque se lleva a cabo en un rango de 40 temperatura desde 140º C hasta 200º C.

11. Procedimiento de limpieza, según una de las reivindicaciones anteriores, caracterizado por la utilización de una solución de limpieza I que contiene hexametilentetramina y EDTA en una relación de moles de 3, 5:1 hasta 2:1.

45 12. Procedimiento de limpieza, según la reivindicación 11, caracterizado porque la solución de limpieza I contiene 0, 6 hasta 0, 7 mol/l de hexametilentetramina y 0, 17 hasta 0, 36 mol/l de EDTA.

13. Procedimiento de limpieza, según una de las reivindicaciones anteriores, caracterizado por la utilización de una solución de limpieza II que contiene EDTA como formador de complejos. 50

14. Procedimiento de limpieza, según la reivindicación 13, caracterizado por la utilización de una solución de limpieza II que contiene exclusivamente EDTA como formador de complejos.

15. Procedimiento de limpieza, según una de las reivindicaciones anteriores, caracterizado porque la etapa de 55 formación de complejos se lleva a cabo en una solución ligeramente ácida hasta ligeramente alcalina.

16. Procedimiento de limpieza, según la reivindicación 15, caracterizado porque en la etapa de formación de complejos se mantiene un valor de pH de 6 hasta 10.

60 17. Procedimiento de limpieza, según la reivindicación 16, caracterizado porque en la etapa de formación de complejos se mantiene un valor pH de 6, 5 hasta 9, 3.

Patentes similares o relacionadas:

Procedimiento de oligomerización de olefinas que usa un dispositivo de limpieza, del 15 de Julio de 2020, de IFP ENERGIES NOUVELLES: Procedimiento de oligomerización de etileno para producir alfa-olefinas que comprende: - una etapa de oligomerización de etileno en una sección de reacción […]

ACONDICIONADOR DE AIRE Y MÉTODO Y PROGRAMA PARA CONTROLAR EL ACONDICIONADOR DE AIRE, del 6 de Abril de 2020, de Hitachi-Johnson Controls Air Conditioning, Inc: Acondionador de aire y método y programa para controlar el acondicionador de aire. Para lavar adecuadamente un intercambiador de calor de un acondicionador […]

Procedimiento y sistema de limpieza química con inyección de vapor, del 28 de Agosto de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Un procedimiento de eliminación de depósitos e impurezas del lado secundario de un intercambiador de calor que comprende las etapas […]

Procedimiento y sistema de limpieza química con inyección de vapor, del 28 de Agosto de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Un procedimiento de eliminación de depósitos e impurezas del lado secundario de un intercambiador de calor que comprende las etapas […]

Procedimiento para lavar dos baterías de intercambio de calor dispuestas lado a lado, del 14 de Mayo de 2019, de Vertiv S.R.L: Procedimiento para lavar dos baterías de intercambio de calor dispuestas lado a lado, caracterizado por que comprende las etapas siguientes: - interponer entre dos baterías […]

Procedimiento y composición para eliminar depósitos de cal formados en una superficie metálica dentro de un sistema generador de vapor, del 8 de Mayo de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Un procedimiento para acondicionar y eliminar depósitos, que incluye mezclas de compuestos inorgánicos que comprenden, de manera secuencial, las etapas de: […]

Sistema de limpieza complejo para intercambiadores de calor, del 28 de Febrero de 2019, de Hong, Wonbang: Un procedimiento de limpieza complejo de un intercambiador de calor que comprende: pulverizar vapor de alta temperatura al intercambiador de calor a una temperatura de 90 […]

Eliminación dirigida de depósitos en un intercambiador de calor mediante disolución y eliminación mecánica combinadas, del 21 de Diciembre de 2018, de WESTINGHOUSE ELECTRIC COMPANY LLC: Procedimiento para disgregar o eliminar al menos parcialmente los depósitos formados sobre una superficie de un componente intercambiador de calor en un sistema de suministro […]

Conjunto de intercambio térmico para instalaciones colectivas, del 6 de Noviembre de 2018, de Energy Harvesting Tech: Conjunto de intercambio térmico que comprende: - una canalización de distribución de aguas poco cargadas de materias contaminantes , - una canalización de […]