Procedimiento para la separación de componentes poliméricos con distintos aditivos así como su uso.

Procedimiento para la separación de polímeros protegidos contra llamas de polímeros sin protección contra llamas a base de poliestireno,

sus copolímeros y/o combinaciones por medio de una separación por densidad con al menos un medio de separación líquido, en el que el medio de separación líquido es una mezcla de agua y disolventes miscibles con agua con una densidad >1 g/l o una disolución salina y el medio de separación líquido presenta una densidad específica en el intervalo de 1, 06 a 1, 14 g/l, de modo que los polímeros en la fracción de hundimiento se separan de los de la fracción de flotación.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/005504.

Solicitante: FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V..

Nacionalidad solicitante: Alemania.

Dirección: HANSASTRASSE 27C 80686 MUNCHEN ALEMANIA.

Inventor/es: MAURER, ANDREAS, SCHLUMMER,MARTIN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B03B5/28 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B03 SEPARACION DE SOLIDOS POR UTILIZACION DE LIQUIDOS O POR UTILIZACION DE MESAS O CRIBAS DE PISTON NEUMATICO; SEPARACION MAGNETICA O ELECTROSTATICA DE MATERIALES SOLIDOS A PARTIR DE MATERIALES SOLIDOS O DE FLUIDOS; SEPARACION POR CAMPOS ELECTRICOS DE ALTA TENSION. › B03B SEPARACION DE MATERIALES SOLIDOS POR UTILIZACION DE LIQUIDOS O POR UTILIZACION DE MESAS O CRIBAS DE PISTON NEUMATICO (operaciones para separar los fluidos de los sólidos B01D; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o fluidos, separación por campos eléctricos a alta tensión B03C; flotación, sedimentación diferencial B03D; separación por vía seca B07; cribado o tamizado B07B; separación por selección individual B07C; separación especial de materiales definidos, prevista en una sola de las otras clases, ver las clases apropiadas). › B03B 5/00 Lavado de materiales en grano, en polvo o en grumos; Separación por vía húmeda (separación por mesas neumáticas o cubetas de pistón neumático B03B 4/00). › mediante inmersionantes y flotantes.

- B03B5/44 B03B 5/00 […] › Utilización de medios particulares para este efecto.

- B29B17/02 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 17/00 Recuperación de plásticos o de otros constituyentes de materiales de desecho que contengan plástico (recuperación química C08J 11/00). › Separación de materias plásticas de otras materias.

- B29K105/00 B29 […] › B29K SISTEMA DE INDEXACION ASOCIADO A LAS SUBCLASES B29B, B29C O B29D, RELATIVO A LAS MATERIAS A MOLDEAR O MATERIALES DE REFUERZO, CARGAS O PREFORMADAS, p. ej. INSERCIONES. › Presentación, forma o estado de la materia moldeada.

PDF original: ES-2392653_T3.pdf

Fragmento de la descripción:

Procedimiento para la separación de componentes poliméricos con distintos aditivos así como su uso

La invención se refiere a un procedimiento para la separación de polímeros con aditivos de agentes protectores contra llamas a base de poliestireno, sus copolímeros y/o combinaciones. Este procedimiento se usa particularmente en el reciclado de plásticos protegidos contra llamas, particularmente de equipos electrónicos residuales.

Anualmente se producen en Europa aproximadamente 6 millones de t de equipos electrónicos residuales. Aproximadamente un quinto de estos residuos son plásticos. La directiva de UE 2002/96/CE (WEEE-Directive) exige altas tasas de reciclado que pueden conseguirse sólo con un procedimiento de reciclado del material de trabajo para las fracciones de plástico.

Sin embargo, no es estado de la técnica un reciclado del material de trabajo para plásticos de equipos electrónicos residuales debido a su variedad de materiales de trabajo y debido a su alto contenido en sustancias nocivas. Como sustancias nocivas han de nombrarse los aditivos de protección contra llamas bromados envejecidos con alto potencial de formación de dioxina. Ciertos trabajos nuevos demuestran también acciones tóxicas de los propios agentes ignífugos bromados, particularmente de PBDE y PBB.

Así están autorizados estos aditivos usados múltiples veces anteriormente, que se desechan con los equipos electrónicos residuales actuales, entretanto con prohibiciones y estrictos valores límites: directiva RoHS 2002/95/CE directiva penta 2003/11/CE.

Un reciclado del material de trabajo de plásticos de chatarra electrónica requiere inicialmente una clasificación del material, dado que en la chatarra electrónica han de esperarse al menos 15 tipos de plástico distintos y por regla general incompatibles. La clasificación de material puede realizarse a través de procedimientos espectroscópicos en grandes piezas de plástico (carcasas de pantallas) o para la clasificación de material de fracciones de trituradora que contienen plástico a través de una separación por densidad. Esto último permite en un procedimiento de dos etapas la separación de acrilonitrilo-butadieno-estireno (ABS) y poliestireno (PS) de una fracción ligera de polietileno/polipropileno así como de una fracción pesada rica en PVC. Una separación de materiales protegidos contra llamas a base de bromo y no protegidos contra llamas de la fracción media (ABS y PS) no se realiza.

La empresa Hamos ofrece el espectrómetro de chispa deslizante Slide-Spec-S2, con el que puede realizarse una detección simultánea del tipo de plástico así como la identificación de agentes de protección contra llamas que contienen bromo (http://hamos.com/en/products/plastic-identification.htm) .

Para la eliminación de los desechos de plástico en parte dotados de aditivos de protección contra llamas bromados a partir de la separación por trituradora de plásticos se desarrollaron, por tanto, procedimientos térmicos y de materia prima, por ejemplo pirolisis tal como Haloclean entre otros o bomba negra (Uddin, M.A.; Bhaskar, T.; Kaneko J.; Muto, A.; Sakata, Y.; Matsui, T. (2002) “Dehydrohalogenatiopn during pyrolysis of brominate flame retardant containing high impact polystyrene (HIPS.Br) mixed with polyvinylchloride (PVC) . Fuel 81, páginas 1819-1825) .

Para un reciclado del material de trabajo de alta calidad de los plásticos contenidos se desarrollaron distintos procedimientos químicos y físicos para la separación de los aditivos de protección contra llamas bromados a escala técnica pequeña y de laboratorio. A ello pertenecen la halogenación reductora, tal como se describe en Mäurer, A., Schlummer, M. (2004) “Good as new. Recycling plastics from WEEE and packaging waste.” Waste Management World, mayo-junio 2004, páginas 33-43, o también la extracción selectiva (Von Quast, O. (1996) : Universelle Methode zur Dehalogenierung von Thermoplasten. Dissertation an der TU Berlin, Schriftenreihe Kunststoff-Forschung 36, Hrsg. Prof. Käufer, y documento EP 0 949 293) .

El espectrómetro de chispa deslizante mencionado anteriormente puede usarse sólo para piezas de plástico grandes y no para la clasificación automatizada de plásticos de trituradora, es decir no es adecuado para un uso a gran escala. Es posible el uso en funcionamientos de desmontaje especializados, sin embargo sólo con alta inversión de tiempo específica.

El documento DE 199 49 656 describe un procedimiento para la separación mecánica de tipos de plástico, en el se trituran inicialmente los plásticos, se identifican mediante sensores y a continuación se separan mediante selección por proyección.

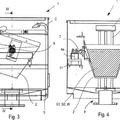

Por el documento DE 43 15 480 se conoce un dispositivo para la separación de desechos de plástico triturados con distintos pesos específicos que se transportan en un flujo de agua, estando ajustado el flujo de manera que las distintas piezas de plástico se recogen separadamente y se evacúan.

Es desventajoso en el procedimiento térmico y de materia prima mencionado que en el mejor de los casos se producen materias primas pertroquímicas nuevas o únicamente el

Otros procedimientos se conocen por los documentos US 5 653 867 y EP-A-1 405 706.

Se aprovecha el rendimiento térmico de los plásticos.

Ciertos procedimientos químicos (deshalogenación reductora) necesitan el uso de agentes de reducción caros (por ejemplo sodio puro) que requieren además un funcionamiento sin agua, es decir un secado muy exhaustivo, que requiere energía de los desechos.

Por el contrario, los procedimientos físicos mencionados anteriormente que funcionan en el principio de distintos comportamientos de disolución de polímero y aditivo de protección contra llamas, muestran debilidades en la separación de aditivos difícilmente solubles, particularmente decabromodifeniléter, (DBDE) y 1, 2-bistribromofenoxietano (TBPE) . Además se requieren cantidades de disolventes superiores que deben recuperarse por regla general de manera destilativa.

Adicionalmente se habla en contra de los procedimientos térmicos, de materia prima, químicos y físicos mencionados que la reacción va unida con altos gastos de inversión y no pueden funcionar de manera rentable hasta en altas cantidades de producción (> 1000 toneladas anuales) .

Por tanto, el objetivo de la presente invención era suprimir las desventajas descritas del estado de la técnica y proporcionar un procedimiento fácil de manipular y con ello económico, que facilite la separación de plásticos técnicos sin protección contra llamas.

Este objetivo se soluciona mediante el procedimiento con las características de la reivindicación 1. La reivindicación 16 describe el uso según la invención del procedimiento. Las otras reivindicaciones dependientes muestran perfeccionamientos ventajosos.

Según la invención se facilita un procedimiento para la separación de polímeros con distintos aditivos, a base de poliestireno, sus copolímeros y/o combinaciones. El procedimiento según la invención se basa, a este respecto, en una separación por densidad con al menos un medio de separación líquido o gaseoso. Según esto se tienen en cuenta separaciones por densidad estáticas como una variante según la invención, que pueden respaldarse mediante influencias correspondientes del flujo de los medios. La separación por densidad puede realizarse en recipientes agitadores o separadores de polvo ciclónicos. Igualmente son posibles como variante adicional únicamente separaciones a base de influencias de flujo. En este caso pueden nombrarse, por ejemplo, la separación por aire o un lecho fluidizado.

La separación por densidad según la invención permite por ejemplo la separación de plásticos técnicos no protegido contra llamas y sin protección contra llamas, sin materiales peligrosos, particularmente ABS y PS de alto impacto (HIPS) de mezclas de plásticos de la chatarra electrónica. A este respecto, esta supera la separación por densidad de dos etapas descrita para la obtención de las fracciones PE/PP, ABS/PS y PVC y permite el reciclado del material de trabajo de la fracción media económicamente interesantes en concordancia con las normas europeas mencionadas anteriormente, directriz RoHS 2002/95/CE y directriz penta 2003/11/CE.

Un equipamiento de protección contra llamas a base de bromo como una adición de aditivos importante se consigue... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la separación de polímeros protegidos contra llamas de polímeros sin protección contra llamas a base de poliestireno, sus copolímeros y/o combinaciones por medio de una separación por densidad con al menos un medio de separación líquido, en el que el medio de separación líquido es una mezcla de agua y disolventes miscibles con agua con una densidad > 1 g/l o una disolución salina y el medio de separación líquido presenta una densidad específica en el intervalo de 1, 06 a 1, 14 g/l, de modo que los polímeros en la fracción de hundimiento se separan de los de la fracción de flotación.

2. Procedimiento según la reivindicación 1, caracterizado por que el medio de separación es una mezcla de agua y glicerina.

3. Procedimiento según una de las reivindicaciones 1 ó 2, caracterizado por que los polímeros de la fracción de flotación se separan mecánicamente, particularmente por medio de tamizado.

4. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que la fracción de hundimiento se sedimenta.

5. Procedimiento según la reivindicación anterior, caracterizado por que la fracción de hundimiento sedimentada se separa a continuación mecánicamente, particularmente mediante tamizado.

6. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que la separación de los polímeros con distintos aditivos se acelera mediante un campo centrífugo superior.

7. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que polímeros, copolímeros y combinaciones de poliestireno se seleccionan del grupo constituido por poliestireno, estireno-butadieno (SB) , estireno-acrilonitrilo (SAN) , acrilonitrilo-butadieno-estireno (ABS) , éster acrílico-estireno-acrilonitrilo (ASA) y sus combinaciones, por ejemplo con policarbonato (PC) o poli (óxido de fenileno) (PPO) .

8. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que el plástico contiene otros componentes poliméricos.

9. Procedimiento según la reivindicación anterior, caracterizado por que los otros componentes poliméricos se seleccionan del grupo constituido por poliolefinas, poliamidas, poli (cloruros de vinilo) , poliuretanos, policarbonatos, poliacrilatos, polimetacrilatos, resinas de poliéster, resinas epoxídicas, polioxialquilenos, poli (tereftalatos de alquileno) y polivinilbutiral así como sus copolímeros y combinaciones.

10. Procedimiento según una de las dos reivindicaciones anteriores, caracterizado por que los otros componentes poliméricos se separan en una etapa situada delante mediante al menos otra separación por densidad.

11. Procedimiento según la reivindicación anterior, caracterizado por que otra separación por densidad se realiza con un medio de separación con una densidad específica en el intervalo de 0, 95 a 1, 05 g/l.

12. Procedimiento según una de las dos reivindicaciones anteriores, caracterizado por que otra separación por densidad se realiza con un medio de separación con una densidad específica en el intervalo de 1, 15 a 1, 25 g/l.

13. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que en las separaciones por densidad se separan otros componentes no poliméricos del plástico.

14. Procedimiento según al menos una de las reivindicaciones anteriores, caracterizado por que el plástico contiene como aditivos agentes de protección contra llamas a base de compuestos de bromo.

15. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que el plástico contiene aditivos de bajo peso molecular, por ejemplo plastificantes.

16. Uso del procedimiento según una de las reivindicaciones anteriores para reciclar plásticos de equipos electrónicos residuales.

Patentes similares o relacionadas:

PROCESO PARA LA RECUPERACIÓN DE ALUMINIO Y POLIETILENO A PARTIR DE EMPAQUES MULTICAPA, del 25 de Junio de 2020, de OMICRON, TECNOLOGIA CIRCULAR, S.L: La presente invención proporciona un proceso para la recuperación de aluminio y polietileno a partir de empaques multicapa a temperatura ambiente, […]

Método de tratamiento de objetos residuales, del 17 de Junio de 2020, de LONGWORTH ENGINEERING LTD.: Un método de recuperación de fibras de carbono por medio de deslaminado de un artículo de composite de fibras de carbono residuales discretas formado […]

Método y aparato para dosificar una o más sustancias de tratamiento en un sistema para el lavado y reciclaje de plásticos, del 27 de Mayo de 2020, de PREVIERO N. S.R.L.: Método de dosificación de una o más sustancias de tratamiento (S1, S2) en un sistema par el lavado y reciclaje de plásticos, que comprende las etapas de:

a. proporcionar […]

Método y aparato para dosificar una o más sustancias de tratamiento en un sistema para el lavado y reciclaje de plásticos, del 27 de Mayo de 2020, de PREVIERO N. S.R.L.: Método de dosificación de una o más sustancias de tratamiento (S1, S2) en un sistema par el lavado y reciclaje de plásticos, que comprende las etapas de:

a. proporcionar […]

Proceso de limpieza de material plástico reciclable, del 6 de Mayo de 2020, de Tusti B.V: Un proceso para limpiar material plástico reciclable que comprende las siguientes etapas: (a) proporcionar un material plástico no basado […]

Proceso para separar relleno obtenible de un producto de césped sintético, del 18 de Marzo de 2020, de Re-Match (UK) Limited: Un proceso para separar componentes individuales de un producto de césped sintético seco o seco, dicho producto de césped sintético comprende al menos […]

Método y aparato para lavar láminas de material plástico, del 11 de Marzo de 2020, de PREVIERO N. S.R.L.: Método para lavar una película y/o láminas de material plástico y para la separación de sustancias contaminantes , en donde piezas cortadas previamente con una dimensión […]

Procedimiento y sistema para reciclar baterías y placas de circuito impreso de desecho en sales fundidas o metales fundidos, del 11 de Marzo de 2020, de Riedewald, Frank: Sistema de reciclaje de materiales de alimentación compuestos de desecho tales como placas de circuito impreso (PCB), baterías, teléfonos […]

Planta y método para recuperar y tratar residuos del machacado de chatarra ferrosa, del 19 de Febrero de 2020, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Planta para recuperar y tratar residuos del machacado de chatarra , caracterizada por que comprende: - una primera parte de planta provista de: un […]