Procedimiento y aparato para formar moldes contenedores por soplado.

Una máquina de moldeo por soplado, del tipo que incluye un conjunto de base (200) para formar la parte de labase de un contenedor de material plástico,

en que el conjunto de la base (200) comprendeun pedestal de base (204);

un molde de base (210) acoplado al pedestal de base (204); una varilla de empuje (202) movible entre una primera posición y una segunda posición respecto al moldede la base (210) para la re-posición de una parte del contenedor de plástico; y

un mecanismo de activación (230) destinado a mover la varilla de empuje (204) entre la primera posición yla segunda posición,;

caracterizada porque la máquina de moldeo por soplado comprende además una rueda de soplado gira- toria (300) sobre la cual va montado el conjunto de la base (200), y el mecanismo de activación comprendeun primer elemento de leva (250) asociado al pedestal de la base (204) y un seguidor de leva (256) asociado a lavarilla de empuje, disponiéndose un segundo elemento de leva estacionario (302) situadoadyacente a la rueda de soplado (300), en que el segundo elemento de leva (302) se destina a comunicarmovimiento al primer elemento de leva (250) para mover la vrilla de empuje (20) entre la primera posición y la segunda posición cuando gira la rueda de soplado (300).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/000800.

Solicitante: GRAHAM PACKAGING COMPANY, L.P..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2401 PLEASANT VALLEY ROAD YORK, PA 17402 ESTADOS UNIDOS DE AMERICA.

Inventor/es: BYSICK,Scott, GOSS,Kent, KELLEY,Paul, SHEETS,Philip.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/42 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › caracterizados por la forma de la superficie del moldeo, p. ej. de nervios o de ranuras.

- B29C49/48 B29C […] › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldes.

- B29C49/54 B29C 49/00 […] › para fabricar objetos con muesca o sesgados.

PDF original: ES-2385016_T3.pdf

Fragmento de la descripción:

Procedimiento y aparato para formar moldes contenedores por soplado.

ANTECEDENTES DE LA INVENCIÓN

Campo de la invención La presente invención se refiere de manera general a un procedimiento y un aparato para formar contenedores de plástico moldeados por soplado. Más particularmente, la presente invención se refiere a un procedimiento y un aparato que utiliza una estructura móvil interior al molde para desplazar una parte del contenedor moldeado por soplado, tal como la base.

Tecnología relacionada Convencionalmente, un contenedor puede fabricarse mediante un proceso conocido como moldeo por soplado. En el moldeo por soplado, se recibe una masa pastosa amoría en un aparato de moldeo por soplado, y la masa se encierra en un molde de contenedor. El aparato de moldeo por soplado hincha la masa pastosa introduciendo un gas en la masa, lo cual produce que ésta se estire y adquiera la forma del molde de contenedor. Una vez que la masa ha adquirido la forma del molde de contenedor, se completa el paso de moldeo por soplado y se extrae el contenedor del molde para continuar el proceso.

En algunas aplicaciones de fabricación de contenedores, puede necesitarse un saliente profundo en una determinada parte de un contenedor, por ejemplo, en una base o en una asa de mano del contenedor. Los salientes profundos, cuando se sitúan en la base del contenedor, se denominan al gunas veces “elevadores”, dado que los salientes se elevan en el interior del contenedor. Un aparato para producir un contenedor con un saliente profundo en su base se describe en el documento US 3.819.789. Las partes precaracterizantes de las reivindicaciones siguientes se basan en ese documento. El empleo de técnicas conocidas para fabricar contenedores con salientes profundos plantea diversos problemas. Uno de ellos es la falta de orientación del material plástico alrededor del saliente profundo, tal como se expone con mayor detalle en la solicitud de patente US publicada nº 2006/023195.

Sigue existiendo la necesidad en el sector, sin embargo, de un aparato y un procedimiento para formar contenedores de plástico moldeados por soplado que incluya un saliente profundo u otra estructura que se destaque en el interior del contenedor.

BREVE RESUMEN DE LA INVENCIÓN

Según un primer aspecto, la presente invención es como se define en la reivindicación 1 siguiente, cuyas características opcionales se exponen en las reivindicaciones 2 a 5.

La presente invención, en un segundo aspecto, se refiere a un procedimiento de moldeo por soplado de un contenedor según se expone en la reivindicación 6 siguiente. La reivindicación 7 define unas características ópticas de dicho aspecto.

Otros objetivos y ventjas, así como la estructura y funciones de las realizaciones preferidas, se pondrán de manifiesto por la consideracón de la descripción, los dibujos y los ejemplos.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

Las anteriores y otras características y ventajas de la invención se deducirán de la siguiente descripción más detallada de una realización preferida dela invención, tal como se representa en los dibujos que se acompañan, en los cuales los números de referencia indican por lo general elementos idénticos, funcionalmente similares y/o estructuralmente similares .

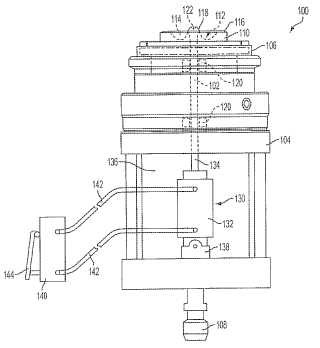

Las figuras 1 A-B son vistas laterales de un conjunto de base de un molde de soplado.

La figura 2 representa un ejemplo de rueda de soplado de una máquina moldeadora por soplado que comprende una pluralidad de los conjuntos de base de las figuras 1 A-B.

Las figuras 3 A-B son vistas laterales de un conjunto de base de un molde de soplado según una realización de ejemplo de la presente invención.

La figura 4 representa un ejemplo de rueda de soplado de una máquina moldeadora por soplado que comprende una pluralidad de los conjuntos de base de las figuras 3 A-B.

La figura 5 representa un molde de soplado, y Las figuras 6 A-B representan un procedimiento de moldeo por soplado de un contenedor de plástico.

DESCRIPCIÓN DETALLADA DE LA INVENCIÓN

A continuación se describirán con detalle unas realizaciones de la invención. Al describir las realizaciones se empleará una terminología específica en aras de la claridad. Sin embargo, no se pretende limitar la invención a la terminología específica así escogida. Aunque se presentarán realizaciones específicas a título de ejemplos, deberá comprenderse que esto se hará solamente a fines de ilustración.

Cuando se forma un contenedor de plástico, puede ser deseable moldear una zona móvil del contenedor en una posición extendida hacia fuera, y después desplazar o invertir la zona móvil en el interior del contenedor. Esto puede ser deseable, por ejemplo, para mejorar el flujo del material o las propiedades físicas del contenedor. La presente invención se refiere a un procedimiento y un aparato para desplazar o invertir una zona móvil de dicha clase de un contenedor de plástico.

Las figuras 1 A-B ilustran un conjunto de base 100 de un molde de soplado, no según la presente invención. La figura 1 A es una vista lateral del conjunto de base 100 que tiene una varilla de empuje 102 en una posición primera o retraída, mientras que la figura 1B es una vista lateral del conjunto de base 200 con la varilla de empuje 102 en una posición segunda o extendida. Como se describirá con mayor detalle seguidamente, una vez se ha formado el contenedor en el molde de soplado, una zona móvil del contenedor (por ej., la base) puede resituarse desde una posición saliente hacia fuera hasta una posición saliente hacia dentro (por ej., hacia el interior del contenedor) .

El conjunto de base 100 puede comprender un pedestal 104, una parte saliente 106, un perno de centraje 108 y una varilla de empuje 102. El perno de centraje 108 puede usarse para asegurar y situar el conjunto de base 100 en un aparato moldeador por soplado (no representado en las figuras 1 A-B) . El pedestal de base 104 puede tener cualquier forma, con tal que sirva para alojar la varilla de empuje 102 y para unirse con el saliente de la base 106. Por ejemplo, como se indica en las figuras 1 A-B, el pedestal de base 104 puede tener una parte central hueca dimensionada para alojar la varilla de empuje 102 y por lo menos una parte del mecanismo de activación asociado (descrito a continuación) . Además, el pedestal de la base 104 puede tener una zona superior destinada a unirse con el saliente de la base 106. De acuerdo con una disposición alternativa, el saliente de la base 106 y el pedestal de la base 104 pueden ser un solo aparato. Durante el moldeo por soplado, el conjunto de la base 100 puede elevarse para unirse con otros conjuntos de moldes para moldear por soplado un contenedor, como se describe con mayor detalle a continuación. Después de moldear el contenedor por soplado, el conjunto de la base 100 puede hacerse bajar para liberar el contenedor.

El saliente de la base 106 puede comprender un molde de base 110 que define una superficie de contacto 112 destinada a tocar un material de masa amoría durante el moldeo de un contenedor. De acurdo con una disposición, la superficie de contacto 112 puede comprender una cavidad 114, una superficie externa 116 y una superficie terminal 118 de la varilla de empuje 102. La superficie de contacto 112 del molde de base 110 puede definir la forma de por lo menos una parte de la base del contenedor durante el moldeo. En la disposición representada, la superficie de contacto 112 está conformada y configurada para formar una zona móvil y una superficie portante de la base de un contenedor; sin embargo, son posibles otras configuraciones. En la solicitud de patente US nº 2006/0231985 publicada se dan más detalles del molde de base 110 y de la superficie de contacto 112.

La varilla de empuje 102 puede comprender una varilla conformada cilíndricamente que se extiende a través del pedestal de base 104 y es móvil respecto al molde de la base 110. De acuerdo con una determinada disposición, la varilla de empuje 102 puede ser un componente metálico del molde. El conjunto de base 100 puede comprender un orificio que lleve uno o más manguitos 120, por ejemplo, hechos de cerámica, que sustenten la varilla de empuje 102 para un movimiento deslizante de la misma respecto al molde de base 110. Alternativamente, el conjunto de base 100 puede comprender unos manguitos lineales u otras estructuras conocidas en la especialidad para sustentar... [Seguir leyendo]

Reivindicaciones:

1. Una máquina de moldeo por soplado, del tipo que incluye un conjunto de base (200) para formar la parte de la base de un contenedor de material plástico, en que el conjunto de la base (200) comprende un pedestal de base (204) ; un molde de base (210) acoplado al pedestal de base (204) ; una varilla de empuje (202) movible entre una primera posición y una segunda posición respecto al molde de la base (210) para la re-posición de una parte del contenedor de plástico; y un mecanismo de activación (230) destinado a mover la varilla de empuje (204) entre la primera posición y la segunda posición, ; caracterizada porque la máquina de moldeo por soplado comprende además una rueda de soplado giratoria (300) sobre la cual va montado el conjunto de la base (200) , y el mecanismo de activación comprende un primer elemento de leva (250) asociado al pedestal de la base (204) y un seguidor de leva (256) asociado a la varilla de empuje, disponiéndose un segundo elemento de leva estacionario (302) situado adyacente a la rueda de soplado (300) , en que el segundo elemento de leva (302) se destina a comunicar movimiento al primer elemento de leva (250) para mover la vrilla de empuje (20) entre la primera posición y la segunda posición cuando gira la rueda de soplado (300) .

2. La máquina de moldeo por soplado de la reivindicación 1, caracterizada porque el seguidor de leva (256) comprende una ruedecita asociada a la varilla de empuje (202) o a una terminación redondeada de la propia varilla de empuje.

3. La máquina de moldeo por soplado de las reivindicaciones 1 o 2, caracterizada porque la varilla de empuje (202) es movible a lo largo de un primer eje sensiblemente elineado con el eje central de un contenedor de material plástico en curso de formación, y el elemento de leva (250) es movible a lo largo de un segundo eje sensi-blemente transversal al primer eje.

4. La máquina de moldeo por soplado de la reivindicación 1, caracterizada porque la varilla de empuje es empujada hacia la primera posición.

5. La máquina de moldeo por soplado de las reivindicaciones 1 a 4, caracterizada porque la varilla de empuje (102) se extiende a través de una abertura del molde de la base (210) .

6. Un procedimiento de moldeo por soplado, que comprende:

(a) encerrar una masa amoría dentro de la cavidad de un molde para moldeo por soplado;

(b) hinchar la masa amoría situada dentro de la cavidad de un molde para formar un contenedor moldeado por soplado que tiene una zona movible; y c) mover una parte del molde de soplado para volver a situar la zona movible mientras el contenedor moldeado por soplado se halla en la cavidad del molde, moviendo una varilla de empuje (102) desde una primera posición hasta una segunda posición, para volver a colocar la zona movible desde una posición saliente hacia fuera hasta una posición saliente hacia dentro;

caracterizado porque la parte movible del molde de soplado va montada sobre una rueda de soplado giratoria (300) y el paso c) comprende además afectar un seguidor de leva (256) asociado a la varilla de empuje (202) con un primer elemento de leva, por medio de un segundo elemento de leva estacionario (302) situado adyacente a la rueda de soplado, en que el segundo elemento de leva se destina a comunicar movimiento al primer elemento de leva para mover la varilla de empuje (202) entre la primera posición y la segunda posición cuando la rueda de soplado gira.

7. El procedimiento de la reivindicación 6, caracterizado porque comprende: (d) expulsar el contenedor moldeado por soplado de la cavidad del molde.

( no forma parte de la invención ) ( no forma parte de la invención ) ( no forma parte de la invención )

( no forma parte de la invención ( no forma parte de la invención) ( no forma parte de la invención)

Patentes similares o relacionadas:

Moldes de hueco de bajo CTE con superficie texturizada y método de fabricación y utilización de los mismos, del 29 de Julio de 2020, de Genius Solutions Engineering Company: Una herramienta de rotomoldeo que tiene una superficie texturizada, comprendiendo la herramienta: Una carcasa que tiene; una porción […]

Modelo de recubrimiento de cuero, del 4 de Marzo de 2020, de SMP Deutschland GmbH: Modelo de recubrimiento de cuero para la fabricación de un molde de silicona, que presenta - un modelo de fresado que presenta al menos una ranura con […]

Guante de trabajo ambidiestro con superficies con textura de escamas de pescado, del 30 de Octubre de 2019, de Covco (H.K.) Limited: Un guante de trabajo ambidiestro hecho de material polimérico, dicho guante tiene un patrón de textura de escamas de pescado moldeado externo que proporciona agarre […]

Perfilado de tubos, del 23 de Octubre de 2019, de Crawley, Alan Mark: Un producto perfilado tubular termoformado que comprende: - una primera sección (147a) de producto tubular; - una segunda sección […]

Molde y método para fabricación del mismo, del 25 de Septiembre de 2019, de Proprietect L.P: Un molde que comprende:

una primera parte de molde que comprende una primera superficie de línea de partición , y

[…]

Molde y método para fabricación del mismo, del 25 de Septiembre de 2019, de Proprietect L.P: Un molde que comprende:

una primera parte de molde que comprende una primera superficie de línea de partición , y

[…]

Herramienta de moldeo por inyección y proceso de moldeo por inyección correspondiente para la producción de un inserto de marca de agua en una criba de drenaje, del 7 de Junio de 2019, de Giesecke+Devrient Currency Technology GmbH: Herramienta de moldeo por inyección para producir un inserto de marca de agua con un relieve de moldeo por inyección multietapa […]

Elemento de asiento de espuma y proceso y molde para su producción, del 6 de Mayo de 2019, de Proprietect L.P: Elemento acolchado que comprende un sustrato de espuma que tiene dispuestas en su interior una primera superficie interna […]

Método para obtener al menos un texturizado superficial en un material plástico y material plástico obtenido por dicho método, del 25 de Febrero de 2019, de SEAT, S.A.: Método para obtener al menos un texturizado superficial en un material plástico , que comprende las etapas de: grabar una textura en al menos una superficie […]