Aparato y procedimiento para el centrado de una impresión.

Aparato, que comprende unos medios de acumulación (7, 8, 17, 40),

para la formación de una pluralidad debucles (50) en una banda (3) de material en lámina, de tal modo que dicho material en lámina puede deslizaralejándose de dichos bucles (50) durante la formación de cavidades; unos medios de movimiento (20) dispuestospara mover un bloque (6) en el cual se obtienen unas cavidades (7); comprendiendo dichos medios de acumulaciónunos elementos laminares (8) que son móviles entre una posición retraída (A), en la cual están contenidos en unosasientos (11) respectivos y una posición avanzada (B), en la cual dichos elementos laminares (8) emergenparcialmente de dichos asientos (11); siendo dicho bloque (6) móvil por medio de dichos medios de movimiento (20)entre una posición de reposo (O), en la cual dicho bloque (6) se mantiene lejos de dicha banda (3) y una posición defuncionamiento (Q), en la cual dichos elementos laminares (8) en dicha posición avanzada (B) penetranparcialmente en dichas cavidades (7), de tal modo que se define una profundidad de penetración (J) de dichoselementos laminares (8) en dichas cavidades (7); en el que dichos medios de acumulación (7, 8, 17, 40)comprenden unos medios de ajuste (40) dispuestos para variar dicha profundidad de penetración (J) de dichoselementos laminares (8) en dichas cavidades (7) en dicha posición avanzada (B), caracterizado porque dichoaparato comprende asimismo unos medios de sensor (21) dispuestos aguas arriba de dichos medios deacumulación (7, 8, 17, 40) para detectar una posición de marcas de referencia de una parte (3b) impresa sobre unasuperficie (24) de dicha banda (3); una unidad de control conectada a dichos medios de sensor (21) para recibir unaseñal desde dichos medios de sensor relativa a dicha posición detectada de cada marca de referencia; siendo dichaseñal procesable por dicha unidad de control para calcular un error de colocación de dicha parte (3b) con respecto auna posición correcta; y en el que dichos medios de ajuste (40) se pueden accionar durante la etapa defuncionamiento mediante dicha unidad de control cuando dicho error de colocación es mayor que un error tolerado,para ajustar la posición que puede ser alcanzada por dicho bloque (6) en dicha posición de funcionamiento, de talmodo que dicha profundidad de penetración (J) y, por lo tanto, un ancho de dicha banda en dichas cavidades (7)para realizar dichos bucles (50) se ajusta, para extraer una cantidad mayor o menor de material en lámina a partir deuna estación de suministro.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2007/003254.

Solicitante: SARONG SOCIETA'PER AZIONI.

Nacionalidad solicitante: Italia.

Dirección: VIA COLOMBO 18 42046 REGGIOLO (RE) ITALIA.

Inventor/es: BARTOLI, ANDREA, FINETTI, PRIMO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B47/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 47/00 Aparatos o dispositivos para formar bolsas o recipientes en o a partir de hojas, bandas o tiras, que tienen esencialmente una matriz en la que el material es comprimido o una matriz de plegado a través de la cual se desplaza el material. › por aplicación de presión mecánica.

PDF original: ES-2385682_T3.pdf

Fragmento de la descripción:

Aparato y procedimiento para el centrado de una impresión.

La invención se refiere a un aparato y a un procedimiento para el centrado de una impresión, en particular para el centrado de la impresión durante un proceso de formación de cavidades para el envasado de productos que se desplazan por lo menos en el momento del envasado, por ejemplo productos farmacéuticos o cosméticos, tales como supositorios, cápsulas o similares.

En las máquinas de termoconformado para la termoconformación de una banda de plástico en forma de láminas son conocidos dispositivos de centrado que están instalados para colocar correctamente una parte de la banda que se va a formar en el interior del molde de formación, de tal modo que zonas previamente establecidas de una parte deseada de la banda, por ejemplo que visualizan un mensaje de información o una decoración, ocupen una posición centrada de una superficie exterior de la cavidad formada.

Los dispositivos de centrado de estas máquinas conocidas comprenden unos medios para el estiramiento de la banda impresa que actúa de modo que compense la colocación incorrecta de las zonas anteriores cuando un sensor detecta desplazamientos excesivos de muesca de centrado de la impresión apropiada en la banda.

Una desventaja de las máquinas de centrado de impresión conocidas es que las últimas pueden ser utilizadas únicamente si la banda impresa está fabricada de un material que sea adecuado para ser estirado, por ejemplo plásticos.

Las bandas impresas que están fabricadas de materiales que no se pueden estirar mucho, por ejemplo las bandas que comprenden una película de aluminio, no se pueden utilizar en las máquinas conocidas de centrado de la impresión ya que se podrían romper.

El documento WO 03/041946 revela un aparato según el preámbulo de la reivindicación 1.

Un objetivo de la invención es mejorar las máquinas de centrado de la impresión conocidas.

Un objeto adicional es obtener máquinas de centrado que puedan ser utilizadas cuando se utilizan bandas continuas que están fabricadas de materiales que difícilmente se pueden estirar, o que no se pueden estirar en absoluto.

En un primer aspecto de la invención se provee un aparato, que comprende medios de acumulación, para la formación de una pluralidad de bucles en una banda de material en lámina de tal modo que dicho material en lámina pueda deslizar alejándose de dichos bucles durante la formación de cavidades, dichos medios de acumulación comprendiendo elementos laminares móviles entre una posición retraída en la cual están fuera de las cavidades correspondientes y una posición de funcionamiento en la cual dichos elementos laminares penetran en el interior de dichas cavidades caracterizado porque dichos medios de acumulación comprenden medios de ajuste instalados para variar la profundidad de penetración de dichas cuchillas en dichos medios de cavidad en dicha posición de funcionamiento.

En un segundo aspecto de la invención se provee un procedimiento, que comprende el desenrollado por etapas de una banda de material en lámina a partir de una estación de suministro, formando una pluralidad de bucles en dicha banda de material en lámina de modo que define en dicho material zonas de acumulación, reduciendo sustancialmente dichos bucles durante la formación de las cavidades, caracterizado porque dicha formación comprende la variación de una dimensión de por lo menos uno de dichos bucles de tal modo que dichas zonas de acumulación puedan extraer una cantidad mayor o menor de dicho material en lámina a partir de dicha estación de suministro.

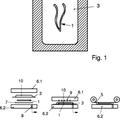

Los elementos laminares están instalados para empujar, durante una etapa de funcionamiento, la banda al interior de una cavidad de los medios de cavidad de modo que se forme una acumulación de material en el interior de los últimos antes de una etapa de formación dispuesta para la formación de ranuras en la banda continua.

Esta acumulación de material define la reserva de material que, durante la etapa de formación, es extraída hacia la zona de formación para formar las ranuras.

De este modo se hace posible formar ranuras en bandas de material que se puede extraer difícilmente sin que el último se estire. Esto permite que se conserve la integridad del material y evita que el último se deteriore, por ejemplo se desgarre.

La etapa de la impresión de la decoración impresa en la banda puede ser mayor que la etapa de formación con la cual el aparato de formación realiza un proceso de formación en una parte de la banda continua.

De este modo se genera un error de colocación con respecto a la posición correcta de una parte adicional de la banda que se forme en un proceso de formación subsiguiente.

Si la banda continua está en la posición correcta la impresión, al final de la formación, estará en una posición deseada en una superficie de la ranura.

El error de colocación se detecta por medios de sensor que detectan la posición de las señales de referencia de la decoración.

Cuando el error de colocación detectado es mayor que un error tolerable, los medios de ajuste adecuadamente disminuyen la profundidad de penetración de las cuchillas en las cavidades durante la etapa de funcionamiento de tal modo que la acumulación de material en las cavidades cause que la parte adicional se mueva de modo que devuelva a la última a la posición correcta.

Los medios de ajuste por lo tanto pueden centrar la impresión con respecto a las ranuras formadas en la banda.

De este modo el aparato centra por lo tanto la impresión también en bandas fabricadas de materiales que difícilmente se pueden estirar, ya que, durante el centrado, la colocación de la parte adicional en la posición correcta ocurre sin que sea estirada la banda continua.

La invención se podrá comprender e implantar mejor con referencia a los dibujos adjuntos que ilustran una forma de realización de la misma a título de ejemplo no limitativo, en los cuales:

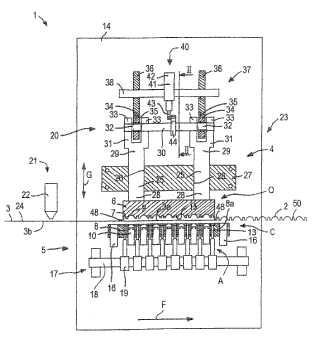

la figura 1 es una vista en planta esquemática de un aparato según una forma de realización de la invención;

la figura 2 es una sección esquemática tomada a lo largo del plano II - II de la figura 1;

la figura 3 es una vista en perspectiva de una banda fabricada de un material que no se puede estirar después de la etapa de la formación de la reserva;

la figura 4 es una vista en perspectiva de la banda de la figura 3 después de la etapa de formación;

la figura 5 es una sección esquemática de los medios de formación durante una etapa de funcionamiento de un proceso de formación obtenido mediante el aparato de la figura 1;

la figura 6 es una sección esquemática de los medios de formación de la figura 5 durante una etapa de formación de un proceso de formación obtenida mediante el aparato de la figura 1.

En la figura 1 se muestra un aparato 1 para la formación de ranuras 2 en el interior de una banda continua 3 de material que difícilmente se puede estirar.

El aparato 1 puede realizar el centrado de la impresión durante el proceso de formación, en el cual se forman ranuras 2 en una parte 3a de la banda continua 3, de tal modo que una impresión, por ejemplo de mensaje informativo o una decoración colocados en la banda continua 3, ocupe una posición previamente establecida de una superficie de las ranuras 2 formada en la banda continua 3.

La banda continua 3 puede comprender películas superpuestas fabricadas de diversos materiales, por ejemplo una primera película que difícilmente se pueda estirar fabricada de aluminio y una segunda película realizada de plásticos que se pueden soldar.

Las ranuras 2 formadas mediante la aparato 1 en la banda continua definen una parte de cavidades para el envasado de productos que se desplazan tales como supositorios, cápsulas, o similares.

La banda continua formada 3 se suelda, en estaciones de soldadura subsiguientes, las cuales no están representadas, a una banda continua adicional que comprende cavidades adicionales que definen una segunda parte de cada cavidad de modo que se forman las cavidades que a continuación son llenadas mediante dispositivos de llenado que están ahora representados con un producto que puede fluir para ser envasado y cerradas.

El aparato 1 comprende unos medios de formación... [Seguir leyendo]

Reivindicaciones:

1. Aparato, que comprende unos medios de acumulación (7, 8, 17, 40) , para la formación de una pluralidad de bucles (50) en una banda (3) de material en lámina, de tal modo que dicho material en lámina puede deslizar alejándose de dichos bucles (50) durante la formación de cavidades; unos medios de movimiento (20) dispuestos para mover un bloque (6) en el cual se obtienen unas cavidades (7) ; comprendiendo dichos medios de acumulación unos elementos laminares (8) que son móviles entre una posición retraída (A) , en la cual están contenidos en unos asientos (11) respectivos y una posición avanzada (B) , en la cual dichos elementos laminares (8) emergen parcialmente de dichos asientos (11) ; siendo dicho bloque (6) móvil por medio de dichos medios de movimiento (20) entre una posición de reposo (O) , en la cual dicho bloque (6) se mantiene lejos de dicha banda (3) y una posición de funcionamiento (Q) , en la cual dichos elementos laminares (8) en dicha posición avanzada (B) penetran parcialmente en dichas cavidades (7) , de tal modo que se define una profundidad de penetración (J) de dichos elementos laminares (8) en dichas cavidades (7) ; en el que dichos medios de acumulación (7, 8, 17, 40) comprenden unos medios de ajuste (40) dispuestos para variar dicha profundidad de penetración (J) de dichos elementos laminares (8) en dichas cavidades (7) en dicha posición avanzada (B) , caracterizado porque dicho aparato comprende asimismo unos medios de sensor (21) dispuestos aguas arriba de dichos medios de acumulación (7, 8, 17, 40) para detectar una posición de marcas de referencia de una parte (3b) impresa sobre una superficie (24) de dicha banda (3) ; una unidad de control conectada a dichos medios de sensor (21) para recibir una señal desde dichos medios de sensor relativa a dicha posición detectada de cada marca de referencia; siendo dicha señal procesable por dicha unidad de control para calcular un error de colocación de dicha parte (3b) con respecto a una posición correcta; y en el que dichos medios de ajuste (40) se pueden accionar durante la etapa de funcionamiento mediante dicha unidad de control cuando dicho error de colocación es mayor que un error tolerado, para ajustar la posición que puede ser alcanzada por dicho bloque (6) en dicha posición de funcionamiento, de tal modo que dicha profundidad de penetración (J) y, por lo tanto, un ancho de dicha banda en dichas cavidades (7) para realizar dichos bucles (50) se ajusta, para extraer una cantidad mayor o menor de material en lámina a partir de una estación de suministro.

2. Aparato según la reivindicación 1, en el que entre dicho bloque (6) y dichos medios de movimiento (20) está interpuesto un árbol (30) con unas partes excéntricas (32) que actúan a modo de elemento sensible de dichos medios de ajuste (40) .

3. Aparato según la reivindicación 2, en el que dicho árbol (30) está provisto de una palanca (44) que está acoplada con un elemento de ajuste (41) que permite que dicho árbol (30) sea girado en un sector angular previamente establecido alrededor de dichas partes excéntricas (32) .

4. Aparato según la reivindicación 2 o 3, en el que dichas partes excéntricas (32) están soportadas de forma giratoria sobre unos brazos (25, 28, 29, 31) dispuestos para el accionamiento de dicho bloque (6) .

5. Aparato según la reivindicación 4, en el que en dichas partes excéntricas (32) están montados unos rodillos (34) que son accionados por unas levas (36) que tienen un perfil (35) adecuado para mover dicho bloque (6) desde dicha posición de reposo (O) hasta una posición de formación (R) .

6. Procedimiento que comprende desenrollar por etapas una banda (3) de material en lámina a partir de una estación de suministro, formando una pluralidad de bucles (50) en dicha banda de material en lámina para definir en dicho material unas zonas de acumulación, reduciendo sustancialmente dichos bucles (50) durante la formación de cavidades, caracterizado porque dicha formación comprende la variación de la dimensión de por lo menos uno de dichos bucles (50) durante la etapa de funcionamiento, de tal modo que dichas zonas de acumulación pueden extraer una cantidad mayor o menor de dicho material en lámina a partir de dicha estación de suministro.

7. Procedimiento según la reivindicación 6, en el que dicha variación se obtiene mediante la rotación de un elemento sensible (30) de unos medios de ajuste (40) alrededor de un eje longitudinal.

8. Procedimiento según la reivindicación 7, en el que dicha rotación comprende mover angularmente un árbol (30) alrededor de unas partes excéntricas (32) del mismo.

9. Procedimiento según cualquiera de las reivindicaciones 6 a 8, y que comprende asimismo proveer unas muescas de centrado de la impresión dispuestas según una etapa lineal en dicho material en lámina que es mayor que una etapa de formación o que un múltiplo de la misma.

Patentes similares o relacionadas:

INSTALACIÓN PARA FABRICAR RECIPIENTES POR TERMOFORMADO, del 16 de Enero de 2020, de ERCA: La instalación comprende varios puestos de tratamiento (14A, 14B, 14C, 16, 18, 20, 22, 24) para fabricar recipientes a partir de un sustrato termoplástico. Para transportar […]

Reducción del volumen de la cámara por adaptación de la profundidad de embutición en la estación de sellado por medio de una junta inflable, del 1 de Enero de 2020, de GEA Food Solutions Germany GmbH (100.0%): Máquina de envasado con una estación de sellado y/o un dispositivo de corte , con la que se producen envases para productos a envasar, presentando […]

Procedimiento para envolver objetos con empaques blíster, del 31 de Octubre de 2019, de Medipack AG: Procedimiento para empaquetar objetos en empaques blíster (P), que consiste de un objeto que será insertado en una parte receptora , la […]

Procedimiento para envolver objetos con empaques blíster, del 31 de Octubre de 2019, de Medipack AG: Procedimiento para empaquetar objetos en empaques blíster (P), que consiste de un objeto que será insertado en una parte receptora , la […]

Válvula para vacío alto y/o bajo integrado en una herramienta, del 3 de Abril de 2019, de GEA Food Solutions Germany GmbH (100.0%): Envasadora con: - una estación de llenado en la que las cavidades de envasado se llenan con un producto a envasar , - una estación de sellado […]

Máquina de envasado en atmósfera modificada, en segunda piel o en vacío, y método, del 18 de Septiembre de 2018, de Ulma Packaging Technological Center, S.Coop: Máquina de envasado en atmósfera modificada, en segunda piel o en vacío que comprende unos primeros medios de alimentación adaptados para alimentar […]

Máquina de embalaje de embutición profunda con estación de corte completo y procedimiento correspondiente, del 16 de Mayo de 2018, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de embalaje de embutición profunda , que comprende una estación de moldeo , un trayecto de rellenado , una estación de sellado así […]

Máquina de envasado termoformadora con estación formadora de lámina superior y método correspondiente, del 14 de Marzo de 2018, de MULTIVAC SEPP HAGGENMULLER GMBH & CO. KG: Máquina de envasado termoformadora con una estación formadora de lámina superior para formar una lámina superior , comprendiendo la estación formadora de lámina […]

Mejora en o relativa a cápsulas, del 3 de Mayo de 2017, de Koninklijke Douwe Egberts B.V: Un método de montar un elemento de filtro con un cuerpo de cápsula en forma de vaso usando un cabezal de soldadura y formador combinados , incluyendo […]