Aparato, proceso y conjunto de toberas para extrusionar fibras de celulosa.

Aparato (26) de extrusión de fibras de celulosa (12) que comprende:

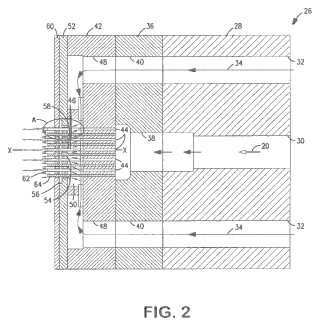

a) un primer elemento (42) que tiene múltiples toberas (44) dispuestas en filas, teniendo cada una de dichastoberas (44) un diámetro interior a través del cual puede ser extrusionada una solución acuosa (20) que constade celulosa (16) y un solvente (18), y formado a través de dicho primer elemento (42) al menos un pasaje (48)por el cual puede encaminarse un gas comprimido (34);

b) un segundo elemento (52) fijado a dicho primer elemento (42), teniendo dicho segundo elemento (52)formados a su través múltiples pasillos (54) que quedan conectados a dicho pasaje (48) que es al menos uno yestá formado en dicho primer elemento (42), y formadas a través de dicho segundo elemento (52) múltiplesaberturas (58) a través de las cuales puede pasar cada una de dichas múltiples toberas (44); y

c) un tercer elemento (60) fijado a dicho segundo elemento (52), teniendo dicho tercer elemento (60) formadas asu través múltiples primeras aberturas (62), estando cada una de dichas múltiples primeras aberturas (62)dimensionada para permitir que una de dichas múltiples toberas (44) pase a su través, estando cada una dedichas múltiples primeras aberturas (62) concéntricamente alineada en torno a cada una de dichas múltiplestoberas (44), quedando cada una de dichas múltiples primeras aberturas (62) conectada a dichos pasillos (54)para gas comprimido formados en dicho segundo elemento (52) y siendo cada una de dichas múltiples primerasaberturas capaz de emitir gas comprimido (34) a su través de forma tal que dicho gas comprimido (34) rodea almenos parcialmente a dicha solución acuosa (20) extrusionada desde cada una de dichas múltiples toberas (44),y teniendo dicho tercer elemento (60) también formadas a su través múltiples segundas aberturas (64) quequedan conectadas a dichos pasillos (54) para gas comprimido formados en dicho segundo elemento (52),estando cada una de dichas múltiples segundas aberturas (64) posicionada junto a una de dichas múltiplestoberas (44), y teniendo cada una de dichas múltiples segundas aberturas (64) un diámetro a través del cualpuede ser emitido dicho gas comprimido (34),

caracterizado por el hecho de que

están dispuestas múltiples agujas (66) junto a dichas múltiples toberas (44), pasando cada una de dichasmúltiples agujas (66) a través de uno de dichos múltiples pasillos (54) y siendo cada una de dichas múltiplessegundas aberturas (64) mayor que cada una de dichas múltiples agujas (66).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09005315.

Solicitante: REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK.

Nacionalidad solicitante: Alemania.

Dirección: SPICHER STRASSE 46-48 53839 TROISDORF ALEMANIA.

Inventor/es: BROWN, DOUGLAS, B., Stark,Jeffrey D, Granato,Carmen A, Zacharias,Duane K.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D01D4/02 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01D PROCEDIMIENTOS O APARATOS MECANICOS PARA LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS ARTIFICIALES (procesado o trabajado de cables metálicos B21F; fibras o filamentos de vidreo, minerales o escorias reblandecidas C03B 37/00). › D01D 4/00 Ensambles de hilados; Su limpieza (D01D 5/24, D01D 5/253, D01D 5/28 tienen prioridad). › Hileras (aleaciones a este efecto C22C).

- D01D5/06 D01D […] › D01D 5/00 Formación de filamentos, hilos o similares. › Métodos de hilado en mojado.

- D01D5/12 D01D 5/00 […] › Métodos de hilado por estirado (terminación por estirado D02J 1/22).

- D04H3/00 D […] › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › No tejidos formados únicamente o principalmente de hilos o de materiales filamentosos similares de longitud sustancial.

PDF original: ES-2387729_T3.pdf

Fragmento de la descripción:

Aparato, proceso y conjunto de toberas para extrusionar fibras de celulosa

Esta invención se refiere a un aparato, un proceso y un conjunto de toberas para extrusionar fibras de celulosa.

Actualmente hay varios métodos distintos para extrusionar una solución acuosa que contiene celulosa y un solvente hidrosoluble para así obtener fibras de celulosa. Cada uno de estos métodos utiliza un equipo especial para calentar la solución acuosa y extrusionarla a través de un conjunto portamatriz. El conjunto portamatriz puede incluir varios componentes para dirigir y distribuir la solución acuosa y gas comprimido a través de una pluralidad de toberas para así formar una pluralidad de filamentos fundidos. La solución acuosa es habitualmente extrusionada en dirección hacia abajo, de forma tal que el gas comprimido y la gravedad harán que la solución acuosa se adelgace para así formar una pluralidad de filamentos fundidos. Los filamentos fundidos son entonces puestos en contacto con un líquido, lo cual hace que una mayor parte del solvente se solvate en la solución líquida y así permite que los filamentos fundidos se coagulen para así formar fibras sólidas de celulosa. Estas fibras sólidas de celulosa son entonces recogidas sobre una superficie en movimiento, tal como una cinta transportadora porosa o un tambor giratorio poroso, y forman una tela no tejida.

Hasta ahora nadie ha sido capaz de diseñar y construir un aparato o proceso que permita extrusionar y formar fibras de celulosa que tengan un diámetro de menos de aproximadamente 15 micras a razón de un caudal que haga que sea económicamente factible un proceso de este tipo. Además, nadie ha sido capaz de diseñar y construir una hilera que extrusione 20 o más filamentos fundidos por centímetro lineal a razón de un caudal de más de 1, 0 gramos/orificio/minuto y con una velocidad de producción de hasta aproximadamente 750 metros por minuto. Además, nadie ha sido capaz de extrusionar una solución acuosa que contenga celulosa y un solvente a contrapresiones de más de 20 bares sin dañar la hilera. Por añadidura, nadie ha sido hasta la fecha capaz de extrusionar y formar fibras de celulosa muy finas que tengan de un diámetro de menos de 5 micras a razón de un caudal de más de 0, 5 gramos/orificio/minuto y con una velocidad de producción de hasta aproximadamente 750 metros por minuto. Finalmente, nadie ha sido hasta la fecha capaz de formar una tela no tejida que esté hecha a base de tales fibras de celulosa y tenga un peso base de menos de aproximadamente 1 gramo por metro cuadrado con una velocidad de producción de más de aproximadamente 30 metros por minuto.

La solicitud internacional WO 2005/106085 A1 da a conocer un método y un aparato en los cuales una solución de celulosa es extrusionada a través de una primera pluralidad de toberas uniformemente distanciadas y al salir de las toberas es acelerada y adelgazada por chorros gaseosos a alta velocidad para así formar fibras celulósicas finas. Una solución coagulante es obligada a pasar a través de una segunda pluralidad de toberas que están uniformemente distanciadas entre sí y uniformemente distanciadas de las de la primera pluralidad de toberas y son en general paralelas a las mismas y forman chorros a alta velocidad, de forma tal que la solución coagulante incide en las finas fibras celulósicas adelgazándolas adicionalmente y haciendo que se coagulen.

Ahora han sido inventados un aparato según la reivindicación 1, un proceso según la reivindicación 5 y un uso según la reivindicación 11 que permitirán extrusionar y formar fibras de celulosa que tengan cada una un diámetro de menos de aproximadamente 15 micras a razón de un caudal de más de aproximadamente 0, 1 gramos/orificio/minuto. El aparato, el proceso y el conjunto de toberas son también capaces de formar fibras de celulosa muy finas que tengan cada una un diámetro de menos de aproximadamente 5 micras a razón de un caudal de más de aproximadamente 0, 5 gramos/orificio/minuto. Además, el aparato, el proceso y el conjunto de toberas producen fibras de celulosa que tienen características singulares y pueden ser recogidas para formar una tela no tejida.

Brevemente, esta invención se refiere a un aparato, un proceso y un uso de un conjunto de toberas para extrusionar fibras de celulosa. El aparato incluye a un primer elemento fijado a un mecanismo de suministro de pasta hilable. El primer elemento tiene una pluralidad de toberas dispuestas en filas. Cada una de las toberas tiene un diámetro interior a través del cual puede extrusionarse una solución acuosa de celulosa y un solvente. Cada una de las toberas también tiene formado en la misma al menos otro pasaje por el cual puede encaminarse un gas comprimido. El aparato también incluye a un segundo elemento fijado al primer elemento. El segundo elemento tiene formados a su través múltiples pasillos que quedan conectados al pasaje formado en el primer elemento, y formadas en el mismo múltiples aberturas a través de las cuales pueden pasar las múltiples toberas. El aparato incluye además a un tercer elemento fijado al segundo elemento. El tercer elemento tiene múltiples primeras aberturas formadas a su través. Cada una de las múltiples primeras aberturas está dimensionada para permitir que una de las múltiples toberas pase a su través. Cada una de las primeras aberturas queda conectada a los pasillos para gas comprimido formados en el segundo elemento. Cada una de las primeras aberturas es capaz de emitir gas comprimido a su través, de forma tal que el gas comprimido rodea al menos parcialmente a la solución acuosa que es extrusionada desde cada una de las toberas. El tercer elemento también tiene formadas a su través múltiples segundas aberturas que quedan conectadas a los pasillos para gas comprimido formados en el segundo elemento. Cada una de las segundas aberturas está posicionada junto a una de las toberas, en cada una de las filas, y cada una de las segundas aberturas tiene una abertura a través de la cual puede ser emitido el gas comprimido.

El proceso incluye los pasos de formar una solución acuosa de celulosa y un solvente. Esta solución acuosa es dirigida a través de una hilera que tiene múltiples filas de toberas y segundas aberturas. Las toberas son distintas de las segundas aberturas. Al menos una de las toberas en una de las filas está dispuesta al tresbolillo con respecto a al menos una de las toberas de una fila adyacente, teniendo cada una de las toberas una primera abertura alineada junto a la misma. La solución acuosa es extrusionada a través de cada una de las toberas para así formar múltiples filamentos fundidos. Al menos una parte de cada uno de los filamentos fundidos es envuelta en un gas comprimido emitido a través de la primera abertura adyacente. Los filamentos fundidos son entonces adelgazados hasta llegar a tener una configuración circular en sección transversal que tiene un diámetro de menos de aproximadamente 5 micras. Cada uno de los filamentos fundidos es puesto en contacto con un líquido que reacciona químicamente con el solvente para eliminar algo del solvente, con lo cual cada uno de los filamentos fundidos es transformado en una fibra sólida continua. Las fibras sólidas continuas son entonces recogidas sobre una superficie en movimiento para así formar una tela no tejida de celulosa.

Cada tobera tiene un eje central longitudinal e incluye un tubo cilíndrico hueco que tiene una sección transversal predeterminada. Una solución acuosa de celulosa y un solvente es extrusionada a través de cada uno de los tubos cilíndricos huecos para así formar múltiples filamentos fundidos individuales. Cada uno de los tubos cilíndricos huecos está rodeado por una primera abertura que tiene una sección transversal de forma singular con un diámetro. El diámetro de cada una de las primeras aberturas es mayor que el diámetro de cada uno de los tubos cilíndricos huecos. Cada una de las primeras aberturas es capaz de emitir un gas comprimido que rodea a uno de los filamentos fundidos extrusionados. Al menos tres segundas aberturas están distanciadas hacia el exterior de cada una de las primeras aberturas. Cada una de las segundas aberturas es capaz de emitir una corriente de gas comprimido que es en esencia paralela al eje central longitudinal de cada una de las toberas y sirve para envolver a cada uno de los filamentos fundidos extrusionados.

El objeto general de esta invención es el de aportar un aparato que sea capaz de extrusionar fibras de celulosa que tengan un diámetro de menos aproximadamente 15 micras a razón de un caudal de más de 0, 1 gramos/orificio/minuto y con una... [Seguir leyendo]

Reivindicaciones:

1. Aparato (26) de extrusión de fibras de celulosa (12) que comprende:

a) un primer elemento (42) que tiene múltiples toberas (44) dispuestas en filas, teniendo cada una de dichas toberas (44) un diámetro interior a través del cual puede ser extrusionada una solución acuosa (20) que consta de celulosa (16) y un solvente (18) , y formado a través de dicho primer elemento (42) al menos un pasaje (48) por el cual puede encaminarse un gas comprimido (34) ; b) un segundo elemento (52) fijado a dicho primer elemento (42) , teniendo dicho segundo elemento (52) formados a su través múltiples pasillos (54) que quedan conectados a dicho pasaje (48) que es al menos uno y está formado en dicho primer elemento (42) , y formadas a través de dicho segundo elemento (52) múltiples aberturas (58) a través de las cuales puede pasar cada una de dichas múltiples toberas (44) ; y c) un tercer elemento (60) fijado a dicho segundo elemento (52) , teniendo dicho tercer elemento (60) formadas a su través múltiples primeras aberturas (62) , estando cada una de dichas múltiples primeras aberturas (62) dimensionada para permitir que una de dichas múltiples toberas (44) pase a su través, estando cada una de dichas múltiples primeras aberturas (62) concéntricamente alineada en torno a cada una de dichas múltiples toberas (44) , quedando cada una de dichas múltiples primeras aberturas (62) conectada a dichos pasillos (54) para gas comprimido formados en dicho segundo elemento (52) y siendo cada una de dichas múltiples primeras aberturas capaz de emitir gas comprimido (34) a su través de forma tal que dicho gas comprimido (34) rodea al menos parcialmente a dicha solución acuosa (20) extrusionada desde cada una de dichas múltiples toberas (44) , y teniendo dicho tercer elemento (60) también formadas a su través múltiples segundas aberturas (64) que quedan conectadas a dichos pasillos (54) para gas comprimido formados en dicho segundo elemento (52) , estando cada una de dichas múltiples segundas aberturas (64) posicionada junto a una de dichas múltiples toberas (44) , y teniendo cada una de dichas múltiples segundas aberturas (64) un diámetro a través del cual puede ser emitido dicho gas comprimido (34) ,

caracterizado por el hecho de que

están dispuestas múltiples agujas (66) junto a dichas múltiples toberas (44) , pasando cada una de dichas múltiples agujas (66) a través de uno de dichos múltiples pasillos (54) y siendo cada una de dichas múltiples segundas aberturas (64) mayor que cada una de dichas múltiples agujas (66) .

2. El aparato de la reivindicación 1, que comprende además un bloque de filtro (36) fijado entre un portamatriz (28) y dicho primer elemento (42) , teniendo dicho bloque de filtro (36) formado en el mismo un primer pasadizo (38) por el cual puede encaminarse una solución acuosa (20) que consta de celulosa (16) y un solvente (18) , y formado en el mismo un segundo pasadizo (40) por el cual puede encaminarse un gas comprimido (34) .

3. El aparato (26) de la reivindicación 2, en donde dicho portamatriz (28) tiene formado en el mismo un primer conducto (30) por el cual puede encaminarse una solución acuosa (20) que consta de celulosa (16) y un solvente (18) , y formado en el mismo un segundo conducto (32) por el cual puede encaminarse un gas comprimido (34) , y dicho gas comprimido (34) puede pasar a través de dicho aparato (26) a una velocidad de al menos 45 metros por segundo y cada una de dichas múltiples primeras aberturas (72) incluye al menos dos rendijas falciformes (74) .

4. El aparato de la reivindicación 1, en donde cada una de dichas múltiples toberas (44) está hecha de acero inoxidable, y cada una de dichas múltiples segundas aberturas (64) tiene un venturi formado en la misma.

5. Proceso (10) de formación de una tela no tejida de celulosa (14) , que comprende los pasos de: a) formar una solución acuosa (20) de celulosa (16) y un solvente; b) dirigir a dicha solución acuosa (20) a través de un primer elemento (42) que tiene múltiples toberas (44) dispuesta en filas (90) , teniendo cada una de dichas toberas (44) un diámetro interior a través del cual pasa dicha solución acuosa (20) , teniendo dicho primer elemento (42) múltiples agujas (66) dispuestas junto a dichas múltiples toberas (44) , y teniendo dicho primer elemento (42) al menos un pasaje (48) por el cual es encaminado un gas comprimido (34) , de un segundo elemento (52) fijado a dicho primer elemento (42) , teniendo dicho segundo elemento (52) formados a su través múltiples pasillos (54) que quedan conectados a dicho pasaje (48) que es al menos uno y está formado en dicho primer elemento (42) , pasando cada una de dichas múltiples agujas (66) a través de uno de dichos múltiples pasillos (54) y de múltiples aberturas (58) formadas a través de dicho segundo elemento (52) a través de las cuales puede pasar cada una de dichas múltiples toberas (44) , y de un tercer elemento (60) fijado a dicho segundo elemento (52) , teniendo dicho tercer elemento (60) formadas a su través múltiples primeras aberturas (62) , estando cada una de dichas primeras aberturas (62) dimensionada para permitir que una de dichas múltiples toberas (44) pase a su través, estando cada una de dichas primeras aberturas (62) concéntricamente alineada en torno a cada una de dichas múltiples toberas (44) , quedando cada una de dichas primeras aberturas (62) conectada a dichos pasillos (54) para gas comprimido formados en dicho segundo elemento (52) y emitiendo cada una de dichas primeras aberturas gas comprimido (34) a su través de forma tal que dicho gas comprimido (34) rodea al menos parcialmente a dicha solución acuosa (20) extrusionada desde cada una de dichas múltiples toberas (44) , y teniendo dicho tercer elemento (60) también formadas a su través múltiples segundas aberturas (64) que quedan conectadas a dichos pasillos (54) para gas comprimido

formados en dicho segundo elemento (52) , siendo cada una de dichas múltiples segundas aberturas (64) mayor que cada una de dichas múltiples agujas (66) y estando cada una de dichas múltiples segundas aberturas (64) posicionada junto a una de dichas múltiples toberas (44) , y teniendo cada una de dichas múltiples segundas aberturas (64) un diámetro a través del cual es emitido dicho gas comprimido (34) ; c) extrusionar dicha solución acuosa (20) a través de cada una de dichas toberas (44) para así formar múltiples filamentos (98) ; d) envolver al menos una parte de cada uno de dichos filamentos (98) en un gas comprimido (34) emitido a través de cada una de dichas primeras y segundas aberturas (62, 64) alineadas adyacentemente; e) adelgazar dichos filamentos (98) para así hacer que adopten en sección transversal una configuración circular que tenga un diámetro (d6) de menos de aproximadamente 15 !m (micras) ; f) poner a dichos filamentos (98) en contacto con un líquido (104) , mezclándose dicho líquido (104) con dicho solvente (18) para eliminar algo de dicho solvente (18) , con lo cual cada uno de dichos filamentos (98) es transformado en una fibra sólida continua (12) ; y g) recoger dichas fibras sólidas continuas (12) sobre una superficie en movimiento (106) para así formar una tela no tejida de celulosa (110) .

6. El proceso (10) de la reivindicación 5, que comprende además los pasos de calentar dicha solución acuosa (20) hasta una temperatura de entre 80ºC y 140ºC y calentar dicho gas comprimido (34) hasta una temperatura de al menos 120ºC, y extrusionar dicha solución acuosa (20) a través de cada una de dichas toberas (44) a razón de un caudal de más de 0, 1 gramos/orificio/minuto.

7. El proceso (10) de la reivindicación 5, que comprende además los pasos de emitir dicho gas comprimido (34) a través de cada una de dichas primeras aberturas (62) a una velocidad de al menos 45 metros por segundo y emitir dicho gas comprimido (34) a través de cada una de dichas segundas aberturas (64) a una velocidad de al menos 45 metros por segundo.

8. El proceso (10) de la reivindicación 5, que comprende además los pasos de extrusionar dicha solución acuosa

(20) hacia abajo desde cada una de dichas toberas (44) paralelamente a un eje central longitudinal (X) y poner a cada uno de dichos filamentos (98) en contacto con agua (104) introducida a un ángulo (

a) de entre 5 grados y

175 grados, haciendo dicha agua (104) que cada uno de dichos filamentos (98) se coagule para así transformarse una fibra sólida continua (12) .

9. El proceso (10) de la reivindicación 5, que comprende además el paso de iniciar dicho proceso realizando los pasos siguientes: a) calentar dicha solución acuosa (20) hasta una temperatura predeterminada de más de 80ºC; b) dirigir dicha solución acuosa calentada (20) a dicho primer elemento (42) y extrusionar dicha solución acuosa calentada (20) a través de cada una de dichas toberas (44) a una contrapresión de al menos 10 bares; c) encaminar a dicho gas comprimido (34) a través de cada una de dichas primeras y segundas aberturas (62, 64) a una velocidad de entre 1 metro por segundo y 10 metros por segundo; d) calentar dicho gas comprimido (34) hasta una temperatura de aproximadamente 100ºC; y e) incrementar gradualmente dicha velocidad de dicho gas comprimido calentado (34) hasta que dicho gas comprimido (34) alcance una velocidad de al menos aproximadamente 45 metros por segundo.

10. El proceso (10) de la reivindicación 5, que comprende además el paso de parar dicho proceso realizando los pasos siguientes: a) desconectar dicho calor usado para calentar dicho gas comprimido (34) ; b) reducir gradualmente dicha velocidad de dicho gas comprimido (34) hasta 0 metros por segundo; c) hacer que dicha solución acuosa (20) deje de fluir a través de cada una de dichas toberas (44) ; y d) dejar que dicha solución acuosa (20) se enfríe hasta la temperatura ambiente.

11. Uso de un conjunto (86) de toberas (44) para extrusionar múltiples fibras de celulosa (12) , comprendiendo dicho conjunto (86) : a) un primer elemento (42) que tiene múltiples toberas (44) dispuestas en filas (90) , teniendo cada una de dichas múltiples toberas (44) un eje central longitudinal e incluyendo cada una de dichas múltiples toberas un tubo (46) con una sección transversal que tiene un diámetro a través del cual una solución acuosa (20) que consta de celulosa (16) y un solvente (18) puede ser extrusionada para ser así convertida en un filamento (98) , teniendo dicho primer elemento (42) también múltiples agujas (66) dispuestas junto a dichas múltiples toberas (44) , y teniendo dicho primer elemento (42) al menos un pasaje (40) por el cual es encaminado un gas comprimido (34) ; b) un segundo elemento (52) fijado a dicho primer elemento (42) , teniendo dicho segundo elemento (52) formados a su través múltiples pasillos (54) que quedan conectados a dicho pasaje (40) que es al menos uno y está formado en dicho primer elemento (42) , pasando cada una de dichas múltiples agujas (66) a través de uno de dichos múltiples pasillos (54) , y estando formadas a través de dicho segundo elemento (52) múltiples aberturas (58) a través de las cuales pasa cada una de dichas múltiples toberas (44) ;

c) un tercer elemento (60) fijado a dicho segundo elemento (52) , teniendo dicho tercer elemento (60) formadas a su través múltiples primeras aberturas (62) , estando cada una de dichas primeras aberturas (62) dimensionada para permitir que pase a su través una de dichas múltiples toberas (44) , estando cada una de dichas primeras aberturas (62) concéntricamente alineada en torno a cada una de dichas múltiples toberas (44) , quedando cada una de dichas primeras aberturas (62) conectada a dichos pasillos (54) para gas comprimido formados en dicho segundo elemento (52) y emitiendo cada una de dichas primeras aberturas gas comprimido (34) a su través de forma tal que dicho gas comprimido (34) rodea al menos parcialmente a dicha solución acuosa (20) extrusionada desde cada una de dichas múltiples toberas (44) , y teniendo dicho tercer elemento (60) también formadas a su través múltiples segundas aberturas (64) que quedan conectadas a dichos pasillos (54) para gas comprimido formados en dicho segundo elemento (52) , siendo cada una de dichas múltiples segundas aberturas (64) mayor que cada una de dichas múltiples agujas (66) y estando cada una de dichas múltiples segundas aberturas (64) posicionada junto a una de dichas múltiples toberas (44) , y teniendo cada una de dichas múltiples segundas aberturas (64) un diámetro a través del cual es emitido dicho gas comprimido (34) , y en donde hay al menos tres de dichas segundas aberturas (64) que están cada una distanciadas hacia el exterior de cada una de dichas primeras aberturas (62) , emitiendo cada una de dichas segundas aberturas (64) una corriente de gas comprimido (102) que es en esencia paralela a dicho eje central longitudinal de cada una de dichas múltiples toberas (44) , y sirviendo cada una de dichas corrientes de gas comprimido (102) para envolver a uno de dichos filamentos extrusionados (98) .

12. El uso de la reivindicación 11, en donde dicho gas comprimido (34) emitido desde cada una de dichas primeras aberturas (62) adelgaza y acelera a cada uno de dichos filamentos (98) extrusionado desde cada uno de dichos tubos (46) convirtiéndolo así en una fibra continua (12) que tiene un diámetro (d6) de menos de 15 !m (micras) .

13. El uso de la reivindicación 12, que comprende la operación de usar el aparato (26) de la reivindicación 1 a razón de un caudal de más de 0, 1 gramos/orificio/minuto, en donde dichas fibras de celulosa extrusionadas (12) tienen un diámetro (d6) de entre 0º5 y º !m.

14. El uso de la reivindicación 11, en donde dichas primeras y segundas aberturas individuales (62, 64) están alineadas paralelamente entre sí, y cada una de dichas segundas aberturas (64) está distanciada a una distancia de entre 1 milímetro y 4 milímetros de dicho eje longitudinal central de dicha tobera (44) .

15. El uso de la reivindicación 14, en donde cada una de dichas segundas aberturas (64) está distanciada a una distancia de entre 1 milímetro y 2 milímetros de dicho eje central longitudinal de una de dichas toberas (44) , cada una de dichas segundas aberturas (64) contiene un venturi, y cada uno de dichos tubos (46) es un tubo cilíndrico hueco (46) que está hecho de acero inoxidable y se extiende hacia abajo hasta más allá de dichas primeras aberturas (62) sobrepasándolas en al menos 1 milímetro.

16. El uso de la reivindicación 11, en donde dichas múltiples toberas (44) están dispuestas en filas (90) , incluyendo cada una de dichas toberas (44) un tubo cilíndrico hueco (46) que tiene una sección transversal y un diámetro constante y está posicionado en la misma, pudiendo ser dicha solución acuosa (20) extrusionada a través del mismo, y estando cada una de dichas primeras aberturas (62) concéntricamente alineada en torno a cada uno de dichos tubos cilíndricos huecos (46) y teniendo cada una de dichas primeras aberturas una sección transversal con un diámetro constante, siendo dicho diámetro de cada una de dichas primeras aberturas (62) mayor que dicho diámetro de cada uno de dichos tubos cilíndricos huecos (46) , y emitiendo cada una de dichas primeras aberturas (62) a su través gas comprimido (34) que rodea al menos parcialmente a dicho filamento extrusionado (98) ; estando dichas segundas aberturas (64) dispuestas en dichas filas (90) con dichas múltiples toberas (44) , estando al menos dos de dichas segundas aberturas (64) posicionadas junto a una de dichas toberas (44) en cada una de dichas filas (90) , emitiendo cada una de dichas segundas aberturas (64) un gas comprimido (34) ; y estando al menos una de dichas toberas (44) de una fila (90) desplazada con respecto a una de dichas toberas (44) de una fila (90) adyacente.

Patentes similares o relacionadas:

Fibra de baja deformación plástica, del 1 de Julio de 2020, de DSM IP ASSETS B.V.: Un proceso para la preparación de una fibra de UHMWPE hilada en gel que comprende las etapas de - proporcionar una composición de polietileno […]

Procedimiento para producir un hilo multifilamento de PE de UHMW, del 1 de Enero de 2020, de HONEYWELL INTERNATIONAL INC.: Un procedimiento para producir un hilo multifilamento de polietileno de ultra alto peso molecular (PE de UHMW) que tiene una tenacidad de por lo menos 45 g/denier, […]

Procedimiento de producción de una fibra de polímero hinchable, del 11 de Diciembre de 2019, de Xiros Limited: Un procedimiento de formación de una fibra basada en polímero hinchable que comprende: crear una solución de dopaje acuosa que contiene un polímero soluble […]

Método para producir estructuras alargadas tales como fibras a partir de soluciones poliméricas mediante hilado por flujo deformante, del 4 de Septiembre de 2019, de UNIVERSIDAD POLITECNICA DE MADRID: Un método de auto-ensamblaje molecular, que comprende: - extruir una corriente de una solución de hilado de moléculas poliméricas (2') a través de un […]

Fibras basadas en derivados hidrofobizados de hialuronano, método para su preparación y uso, textiles a base de los mismos y su uso, del 7 de Agosto de 2019, de Contipro a.s: Un método de preparación de fibras basado en un derivado de hialuronano C11-C18 acilado en los grupos hidroxi del ácido hialurónico caracterizado por […]

Procedimiento para la producción de fibras de sacárido, del 14 de Mayo de 2019, de LENZING AG.: Procedimiento para la producción de una fibra de polisacárido cuya sustancia formadora de fibra es α(1→ 3)- glucano, caracterizado por que el […]

Cuerpos moldeados celulósicos funcionalizados y procedimiento para su producción, del 17 de Abril de 2019, de LENZING AG.: Procedimiento para la producción de un cuerpo moldeado de celulosa, que comprende las etapas - conformación de una solución con contenido en celulosa - precipitación […]

Fibras de microgel recubiertas, del 9 de Enero de 2019, de The University of Tokyo: Una microfibra que contiene una fibra de microgel recubierta con hidrogel de alta resistencia, teniendo el hidrogel de alta resistencia una […]