SISTEMA DE DETECCION DE PIEZAS EN PROCESOS DE FABRICACION DE SOLDADURA POR RESISTENCIA ELECTRICA Y SOLDADURA POR ARCO ELECTRICO.

Sistema de detección de una pieza en procesos de fabricación de soldadura por resistencia eléctrica y soldadura por arco eléctrico para detectar una pieza (12) metálica en una pieza a manipular (13),

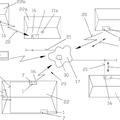

estando provisto un primer electrodo aislado eléctricamente de un utillaje (14) de soporte sobre el que se coloca una pieza a manipular (13) y que tomará contacto con la pieza a manipular (13), un segundo punto de contacto eléctricamente conectado vinculado con el cuerpo del utillaje (14) y un circuito electrónico conectado a una fuente de alimentación eléctrica de modo que en el momento de tomar contacto dicho primer electrodo cierra eléctricamente el circuito eléctrico formado por el primer electrodo, el punto eléctricamente conectado y el circuito electrónico que enviará una señal de detección en unos medios de control que en el caso de no recibir la señal de detección indicará la no detección de la pieza (12)

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200802703.

Solicitante: GOMEZ REBOLLO, VICENTE.

Nacionalidad solicitante: España.

Provincia: VALENCIA.

Inventor/es: GOMEZ REBOLLO,VICENTE.

Fecha de Solicitud: 24 de Septiembre de 2008.

Fecha de Publicación: .

Fecha de Concesión: 6 de Junio de 2011.

Clasificación Internacional de Patentes:

- B23K37/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Dispositivos o procedimientos auxiliares no especialmente adaptados a un procedimiento cubierto en uno solo de los grupos principales de esta subclase (pantallas de protección para los ojos de los operarios, llevadas por el operario o sujetadas manualmente A61F 9/00; aplicables a las máquinas de trabajar metales no destinados a la soldadura sin fusión, o a la soldadura o al corte por soplete B23Q; otras pantallas protectoras F16P 1/06).

Clasificación PCT:

- B23K37/00 B23K […] › Dispositivos o procedimientos auxiliares no especialmente adaptados a un procedimiento cubierto en uno solo de los grupos principales de esta subclase (pantallas de protección para los ojos de los operarios, llevadas por el operario o sujetadas manualmente A61F 9/00; aplicables a las máquinas de trabajar metales no destinados a la soldadura sin fusión, o a la soldadura o al corte por soplete B23Q; otras pantallas protectoras F16P 1/06).

Fragmento de la descripción:

Sistema de detección de piezas en procesos de fabricación de soldadura por resistencia eléctrica y soldadura por arco eléctrico.

Objeto de la invención

La presente solicitud de Patente de Invención tiene por objeto el registro de un sistema de detección que incorpora notables innovaciones y ventajas.

Más concretamente, la invención hace referencia a un sistema de detección de una pieza en procesos de fabricación de soldadura por resistencia eléctrica y procesos por soldadura por arco eléctrico con el fin de detectar una pieza de material metálico ensamblada en una pieza a manipular.

Antecedentes de la invención

Actualmente, en los procesos de soldadura por resistencia y por arco automatizados para el ensamblaje de componentes, como por ejemplo aquellos correspondientes a carrocería o bastidor de un vehículo, se hace necesario la detección de las piezas que son cargadas en el correspondiente útil de carga, para así asegurar que no se están fabricando piezas defectuosas por ausencia de alguna de sus componentes.

Para ello, el tipo de detectores más utilizado habitualmente es el detector inductivo. En aquellos lugares en los cuales por motivos de espacio o por requerimientos del propio proceso de fabricación no es posible la instalación de un detector inductivo, se utilizan detectores fotoeléctricos, como por ejemplo, detectores láser, fotocélulas, detectores de fibra óptica e incluso en casos determinados finales de carrera.

Debido a la naturaleza de los procesos de soldadura por resistencia y soldadura por arco eléctrico, los sistemas de detección utilizados actualmente son poco robustos, produciendo con frecuencia paradas de máquina y en algunos casos resultan poco precisos, produciendo errores de detección por desajuste de los mismos o variabilidad de las piezas a ser detectadas.

Con respecto a los detectores inductivos, el principal problema que presentan es el deterioro de la cabeza de detección debido a golpes y roces de las piezas de materia prima utilizadas en el proceso de soldadura. Para solventar este problema, se emplean cabezales de detección metálicos y con un mayor alcance de detección a fin de poder alejar el detector lo más lejos posible de la pieza a detectar. En el uso de la cabeza metálica se consiguen buenos resultados pero no soluciona del todo el problema, pues al dotarlo de una cabeza de acero, las proyecciones de fluido metálico procedentes de la propia soldadura pueden quedar adheridos en la cabeza y el detector queda con frecuencia inducido. Con esta solución anteriormente descrita se aumenta la vida útil del detector pero se siguen produciendo parada de máquina. Con referencia a la solución que consiste en aumentar el alcance de la detección, ello permite alejar el detector de un posible contacto pero de forma indeseada incrementa las probabilidades de un error en la propia detección ya que en el caso de ser utilizado para la detección de una pieza de pequeñas dimensiones, como por ejemplo una tuerca de métrica 6, la ausencia de la misma puede no ser detectada por el detector ya que la distancia del detector es superior a la altura de la tuerca.

Otro problema localizado en los detectores inductivos, es que en algunos momentos es necesario el reajuste del detector debido a cambios en la estampación de la pieza a detectar simplemente por un desajuste del detector, por las continuas vibraciones del detector cuando éste se encuentra montado en elementos móviles. La adherencia de las partículas producidas en las proyecciones de la soldadura en la rosca del detector, impide en numerosas ocasiones el reajusté del detector e incluso provocando el deterioro del mismo.

Adicionalmente, otro inconveniente no menos importante se localiza en el conector. Habitualmente, el fabricante de máquinas instala detectores con conector de métrica 12 u 8, por petición del usuario pues se tiene en cuenta el hecho de que va a tener que cambiarse con frecuencia el detector. En el caso de montar detectores con cable, el tiempo empleado en el cambio del detector es incrementado ya que es necesario canalizar el cable y conectarlo a la correspondiente regleta y una posible rotura del cable implica también la sustitución del detector. Las roturas más frecuentes del conector son debidas a golpes en el proceso de carga manual, malas manipulaciones en los reajustes y golpes con pinzas de soldadura en el caso de los procesos de soldadura por resistencia manual.

Debido a la naturaleza de la soldadura por resistencia en la que se producen grandes campos electromagnéticos, los detectores que en algún momento no deben de detectar, quedan inducidos durante el proceso de la soldadura. Actualmente, se están desarrollando detectores que sean inmunes a los campos electromagnéticos externos, no obstante, ello limita las distancias de detección. La solución más utilizada es el no contemplar por programación durante el momento de la soldadura aquellos detectores que puedan quedar inducidos, sin embargo, no es recomendable para la detección de piezas críticas.

Con referencia a los detectores fotoeléctricos de reflexión directa de largo alcance, normalmente se utilizan cuando por problemas de espacio no es posible montar un detector inductivo. Estos detectores tienen el problema de que pueden producir errores de detección con facilidad debido a un mal ajuste del mismo o a variaciones en la materia prima a soldar, detectando otra pieza no deseada. Además, estos detectores son con frecuencia deteriorados por proyecciones adheridas en la pantalla emisora y/o receptora del detector quedando deteriorada o manchada la lente provocando así un funcionamiento erróneo. No son recomendables en soldadura por arco, debido a la cantidad de proyecciones que se producen.

Los detectores fotoeléctricos de corto alcance, como por ejemplo, aquellos de fibra óptica suelen ser utilizados cuando la pieza a detectar es de reducidas dimensiones y no hay espacio para la ubicación de un detector inductivo. Estos detectores presentan el principal inconveniente de que son muy vulnerables a las proyecciones y a las altas temperaturas que pueden alcanzar los útiles.

En último lugar están los aparatos con final de carrera que debido a su construcción están limitados por su número de maniobras y además tienen un tamaño considerable con lo que no es posible la detección de piezas de pequeño tamaño.

Descripción de la invención

La presente invención se ha desarrollado con el fin de proporcionar un sistema de detección que resuelva los inconvenientes anteriormente mencionados, aportando, además, otras ventajas adicionales que serán evidentes a partir de la descripción que se acompaña a continuación.

Es por lo tanto un objeto de la invención proporcionar un sistema de detección de una pieza en procesos de fabricación de soldadura por resistencia eléctrica y arco eléctrico para detectar una pieza en una pieza a manipular, especialmente alternativo al uso de un detector inductivo, que se caracteriza por el hecho de que está provisto un primer electrodo aislado eléctricamente del utillaje de soporte sobre el que se coloca una pieza a manipular y que tomará contacto con la pieza a manipular, un segundo punto de contacto eléctricamente conectado vinculado con el cuerpo del utillaje y un circuito electrónico conectado a una fuente de alimentación eléctrica de modo que en el momento de tomar contacto dicho primer electrodo cierra eléctricamente el circuito eléctrico formado por el primer electrodo, el punto eléctricamente conectado y el circuito electrónico que enviará una señal de detección en unos medios de control que en el caso de no recibir la señal de detección indicará la no detección de la pieza.

Un experto en la materia sabe que en el instante en que tiene lugar la operación de soldadura, las superficies de la pieza a manipular, tales como una chapa de carrocería de un vehículo automóvil, presentan la misma tensión eléctrica que aquella de la soldadura, por lo que en el caso de la invención el circuito electrónico no estarla afectado por la soldadura ya que no es afectado por las corrientes eléctricas generadas en dicha operación de soldadura.

En una realización preferida de la invención, está provisto el primer y un segundo electrodo metálico que actúa a modo de punto de contacto, tal que el primer electrodo está aislado eléctricamente del utillaje de soporte sobre el que se coloca una pieza a manipular y que tomará contacto con la pieza a detectar, mientras que el segundo electrodo está...

Reivindicaciones:

1. Sistema de detección de una pieza en procesos de fabricación de soldadura por resistencia eléctrica y soldadura por arco eléctrico para detectar una pieza (12) de material metálico en una pieza a manipular (13), caracterizado por el hecho de que está provisto un primer electrodo aislado eléctricamente de un utillaje (14) de soporte sobre el que se coloca una pieza a manipular (13) y que tomará contacto con la pieza a manipular (13), un segundo punto de contacto eléctricamente conectado vinculado con el cuerpo del utillaje (14) y un circuito electrónico conectado a una fuente de alimentación eléctrica de modo que en el momento de tomar contacto dicho primer electrodo cierra eléctricamente el circuito eléctrico formado por el primer electrodo, el punto eléctricamente conectado y el circuito electrónico que enviará una señal de detección en unos medios de control que en el caso de no recibir la señal de detección indicará la no detección de la pieza (12).

2. Sistema de detección según la reivindicación 1, caracterizado por el hecho de que está provisto el primer y un segundo electrodo metálico que actúa a modo de punto de contacto, tal que el primer electrodo está aislado eléctricamente del utillaje de soporte sobre el que se coloca una pieza a manipular (13) y que tomará contacto con la pieza a detectar, mientras que el segundo electrodo está eléctricamente conectado al utillaje (14) y un circuito electrónico conectado a una fuente de alimentación eléctrica de modo que en el momento de tomar contacto dicho primer electrodo cierra eléctricamente el circuito eléctrico formado por ambos electrodos y circuito electrónico que enviará una señal de detección en unos medios de control que en el caso de no recibir la señal de detección indicará la no detección de la pieza (12).

3. Sistema de detección según la reivindicación 1, caracterizado por el hecho de que el circuito electrónico está formado por un elemento comparador que envía una señal de salida cuando recibe una señal de entrada dada por el cierre del circuito eléctrico con un grado de impedancia inferior al grado de impedancia del elemento comparador.

4. Sistema de detección según la reivindicación 1, caracterizado por el hecho de que el primer electrodo aislado tiene un recubrimiento exterior aislante eléctricamente.

5. Sistema de detección según la reivindicación 1, caracterizado por el hecho de que el primer electrodo tiene una forma coincidente con la forma de la pieza (12) a ser detectada.

Patentes similares o relacionadas:

Sistemas portátiles de enfriamiento de soldadura, del 29 de Abril de 2020, de Fast Fusion, LLC: Un sistema portátil de enfriamiento de soldadura que comprende: una pluralidad de instrumentos de enfriamiento de soldadura; dicha pluralidad de instrumentos […]

Sistema de control para sistemas de soldadura, del 25 de Diciembre de 2019, de Trafimet Group S.p.A: Sistema de soldadura y/o corte que comprende un generador , una unidad de soldadura y/o corte , un elemento de conexión adaptado para conectar dicha […]

Módulo de soldadura para soldar dos carriles de una vía, del 11 de Diciembre de 2019, de Plasser & Theurer Export von Bahnbaumaschinen Gesellschaft m.b.H: Módulo de soldadura para soldar dos carriles de una vía, con un carril conductor y con unas unidades de sujeción de carril que pueden moverse entre […]

Boquilla para el corte por láser con un elemento móvil interno y manguito de baja permitividad relativa; procedimiento de corte con haz láser de una pieza metálica que usa tal boquilla, del 4 de Diciembre de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Boquilla de corte por láser que comprende: - un cuerpo de boquilla que comprende un primer alojamiento axial pasante axialmente por dicho cuerpo de […]

Dispositivo que tiene enfriamiento de dispositivo supervisado, del 18 de Septiembre de 2019, de FRONIUS INTERNATIONAL GMBH: Dispositivo para provisión de energía eléctrica, donde el dispositivo comprende: sensores de temperatura integrados (3-1, […]

Sistema de mecanizado para varias piezas de trabajo diferentes y procedimiento para operar un sistema de mecanizado, del 28 de Agosto de 2019, de Trotec Laser GmbH: Sistema de mecanizado , que comprende al menos un área de mecanizado , un área de control , un área de entrada (4a), y opcionalmente un área de recepción […]

Sistema de mecanizado para varias piezas de trabajo diferentes y procedimiento para operar un sistema de mecanizado, del 28 de Agosto de 2019, de Trotec Laser GmbH: Sistema de mecanizado , que comprende al menos un área de mecanizado , un área de control , un área de entrada (4a), y opcionalmente un área de recepción […]

Sistema de procesamiento para varias piezas de trabajo distintas, del 3 de Julio de 2019, de Trotec Laser GmbH: Sistema de procesamiento que comprende al menos una zona de procesamiento , una zona de control , una zona de entrada (4a), y opcionalmente una zona receptora […]

Pinzas para soldadura ultrasónica, del 5 de Junio de 2019, de Schunk Sonosystems GmbH: Unas pinzas para soldadura ultrasónica para realizar soldadura ultrasónica en un medio de soldadura eléctricamente conductor tubular , que […]