PROCEDIMIENTO Y SISTEMAS PARA REALIZAR, MONITORIZAR Y ANALIZAR MÚLTIPLES PROCESOS DE FLUIDOS DE MÁQUINAS.

Conjunto de válvulas (2100; 2300) que comprende: una primera válvula de retención (2102) estructurada para permitir el flujo de fluido a su través y accionada mediante la aplicación de una presión positiva (2116) en una entrada (2102A) de dicha primera válvula de retención,

que comprende además una salida (2102B) de dicha primera válvula de retención que está en comunicación fluídica con por lo menos una primera parte de un sistema de fluidos (2106); una segunda válvula de retención (2108) que presenta una salida (2108B) que está en comunicación fluídica con dicha entrada (2102A) de dicha primera válvula de retención (2102), estando estructurada dicha segunda válvula de retención para permitir el flujo de fluido a su través y siendo accionada mediante la aplicación de una presión negativa (2118) en dicha salida (2108B) de dicha segunda válvula de retención (2108); y un orificio de entrada/salida (2112) que está en comunicación fluídica con dicha entrada (2102A) de dicha primera válvula de retención (2102) y dicha salida (2102B) de dicha segunda válvula de retención (2102) en una ubicación de relleno/evacuación común (2104)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/011403.

Solicitante: RPM INDUSTRIES, LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 55 HICKORY STREET, SUITE 109 WASHINGTON, PA 15301 ESTADOS UNIDOS DE AMERICA.

Inventor/es: APOSTOLIDES,JOHN.

Fecha de Publicación: .

Fecha Solicitud PCT: 6 de Abril de 2005.

Clasificación Internacional de Patentes:

- F01M11/04B

- F01M11/04D

- F15B21/04G

Clasificación PCT:

- B67D7/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B67 APERTURA Y CIERRE DE BOTELLAS, TARROS O RECIPIENTES ANALOGOS; MANIPULACION DE LIQUIDOS. › B67D DISTRIBUCION, SUMINISTRO O TRANFERENCIA DE LIQUIDOS, NO PREVISTA EN OTRO LUGAR (limpieza de conducciones o tubos o de sistemas de conducciones o tubos B08B 9/02; limpieza, vaciado o llenado de botellas, tarros, botes, cubas, barriles o recipientes similares no previstos en otro lugar B67C; suministros de agua E03; sistemas de tuberías F17D; sistemas de suministro de agua caliente para uso doméstico F24D; medidas de volúmenes, de caudales, de gasto másico o de niveles de líquidos, cómputo volumétrico G01F; aparatos accionados por monedas o similares G07F). › B67D 7/00 Aparatos o dispositivos para transferir líquidos desde recipientes de almacenaje a granel o depósitos en vehículos o en recipientes portátiles, p. ej. para fines de venta al por menor (disposición general de las estaciones de servicio para suministrar combustibles a los vehículos B60S 5/02; para llenar o vaciar los tanques de agua de las locomotoras, p. ej. columnas para suministro de agua B61K 11/00; para abastecimiento de aviones en vuelo B64D 39/00; instalaciones para manipulación de líquidos especialmente adaptados para el llenado de aeronaves estacionadas B64F 1/28). › para transferir combustibles, lubricantes o mezclas de combustibles y lubricantes.

Clasificación antigua:

- B67D5/04

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2359713_T3.pdf

Fragmento de la descripción:

Antecedentes

Las máquinas tales como los sistemas de motores diesel de gran capacidad que se utilizan en relación con equipos de construcción, equipos de movimiento de tierras, equipos de transporte (por ejemplo, locomotoras) y similares, a menudo se implementan en condiciones de funcionamiento adversas. Las condiciones de funcionamiento habituales para dichos equipos pueden exigir exhaustivos trabajos de mantenimiento, reparación y revisión para mantener operativos los equipos y sus componentes, incluidos los sistemas del motor. Como consecuencia de las adversas condiciones de funcionamiento de los equipos, ciertos componentes del equipo pueden deteriorarse mucho antes del final previsto de su vida útil. Este deterioro de los componentes puede tener lugar independientemente de las actuaciones emprendidas para asegurar una instalación y un mantenimiento correcto de los componentes, incluido el mantenimiento periódico de los sistemas de suministro de aceite del equipo y lubricación, por ejemplo. El deterioro generalizado y prematuro de los motores diesel de gran capacidad, por ejemplo, puede ser causado por una combinación de factores que comprenden la lubricación inadecuada de los componentes antes del encendido del motor, el incumplimiento de los programas de mantenimiento establecidos, la incapacidad de reunir y analizar datos asociados al funcionamiento del equipo, el mal funcionamiento del sistema, el uso indebido del equipo en general y otros factores.

Por consiguiente, se necesitan procedimientos y sistemas para la recogida y el análisis de datos que permitan prolongar la vida útil de los componentes del equipo. El movimiento y la interacción de los componentes durante varios períodos de funcionamiento del equipo pueden afectar al funcionamiento eficaz y continuado y la esperanza de vida útil del sistema del motor. Haciendo referencia al funcionamiento y/o el mantenimiento del sistema del motor durante dichos períodos, se pueden recoger y analizar datos importantes tales como, por ejemplo, la temperatura, la presión del aceite, el tiempo necesario para vaciar un cárter de aceite y los datos históricos relativos a ciclos de encendido del motor anteriores. En los procedimientos y sistemas de equipos convencionales, sin embargo, no se suelen recoger ni analizar datos durante las diversas etapas de funcionamiento de la máquina para facilitar el funcionamiento o el mantenimiento de la máquina y sus componentes.

Además, en el contexto del mantenimiento de la máquina, a menudo es necesario evacuar y/o rellenar varias veces los recipientes para fluidos. Dichos recipientes para fluidos pueden comprender, a título de ejemplo y sin carácter limitativo, cárteres de aceite, depósitos de fluido de transmisión, depósitos de combustible, recipientes para residuos, depósitos de fluido hidráulico y otros recipientes similares asociados al funcionamiento y el mantenimiento de la máquina. En muchas situaciones, dichos procedimientos de evacuación y relleno de fluidos pueden no estar programados y/o secuenciados para aumentar al máximo el rendimiento del mantenimiento en una máquina. Además, a menudo no se recogen ni se analizan datos cruciales para resolver los problemas de rendimiento de la planificación, el mantenimiento y la supervisión de las máquinas durante las actividades de evacuación de fluidos, relleno de fluidos u otras actividades de procesamiento de fluidos.

Muchas máquinas y equipos industriales presentan requisitos para el intercambio de fluidos. Los ejemplos de estos intercambios de fluidos comprenden el cambio de aceite en los motores o del fluido hidráulico en prensas y equipos de elevación. Existen innumerables ejemplos adicionales, pero un hecho generalmente común a estas máquinas o equipos es que el orificio de salida está mal situado. Habitualmente, esto es consecuencia de la necesidad de evacuar el fluido de un cárter o un punto de drenaje que está situado en la parte inferior de la máquina para sacar provecho del flujo por gravedad.

Las tareas de vaciado y relleno de fluidos de la máquina pueden resultar difíciles o laboriosas, debido a que generalmente los conectores necesarios para realizar estas operaciones de fluidos están mal situados. Algunas máquinas, sin embargo, pueden comprender bombas de circulación de fluidos que se instalan y aplican en lugares externos a la máquina. Además, algunos equipos pueden estar provistos de uno o varios dispositivos de prelubricación situados en el interior o el exterior de la máquina que permiten que el aceite o el fluido empiece a circular antes de que se active el equipo o motor principal donde está instalado el dispositivo de prelubricación. Un ejemplo ilustrativo de dichos dispositivos es el dispositivo de prelubricación dado a conocer en la patente US nº 4.502.431, que se suele instalar en un motor diesel utilizado en equipos eléctricos, camiones y/o equipos pesados.

Además, en ciertos equipos pesados no viarios, los recipientes que contienen fluidos pueden almacenar decenas de litros de fluido, el vaciado y relleno de los cuales pueden resultar inaceptablemente lentos. Por ejemplo, en algunos equipos, un cárter o depósito de aceite de motor pueden contener hasta 680 litros de aceite, un cárter de transmisión puede contener hasta 150 galones de fluido de transmisión, y un depósito separado de fluido hidráulico para activar las funciones hidráulicas puede contener hasta 100 galones de fluido hidráulico. Los costes de inactividad de las máquinas y otros equipos relativamente grandes pueden ser considerables. Por consiguiente, la posibilidad de reducir al mínimo el tiempo de inactividad destinado al mantenimiento de dichas máquinas frecuentemente da por resultado importantes beneficios económicos. Además, existen numerosos dispositivos y motores comparativamente más pequeños en los que el acceso a los orificios de vaciado de fluido es difícil o que precisan ayuda para vaciar el fluido. Entre estos cabe citar, por ejemplo, los motores marinos y similares. En algunos equipos de pequeño tamaño, el motor debe invertirse para extraer el aceite, por ejemplo, u otro tipo de fluidos. Véase, por ejemplo, las patentes US nº 5.526.782, nº 5.257.678 y nº 4.977.978.

Por lo tanto, lo que se necesita son procedimientos y sistemas perfeccionados para realizar funciones de mantenimiento de fluidos, tales como los procedimientos de evacuación y relleno de fluidos, por ejemplo, en relación con el funcionamiento y el mantenimiento de la máquina. También se necesitan procedimientos y sistemas perfeccionados para secuenciar y programar las operaciones de fluidos, mientras se recogen, almacenan y/o analizan los datos relativos al rendimiento y los resultados de dichas operaciones de transferencia de fluidos.

Sumario

La presente invención ofrece diversas formas de realización de un conjunto de válvulas. Las formas de realización comprenden una primera válvula de retención estructurada para permitir el flujo de fluido a su través como respuesta a la aplicación de presión positiva a una entrada de la primera válvula de retención, y comprenden además una salida de la primera válvula de retención que está en comunicación fluídica con por lo menos una parte de un sistema de fluidos, una segunda válvula de retención que está estructurada para permitir el flujo de fluido a su través como respuesta a la aplicación de presión negativa a la salida de la segunda válvula de retención, y un orificio de entrada y salida está en comunicación fluídica con la entrada de la primera válvula de retención y la salida de la segunda válvula de retención en una ubicación de relleno y evacuación común. En ciertas formas de realización, la parte del sistema de fluidos comprende por lo menos una parte de prefiltro.

La presente invención puede ofrecer también diversas formas de realización de un sistema de válvulas. Las formas de realización comprenden un primer conjunto de válvulas como el descrito anteriormente y un segundo conjunto de válvulas tal como el descrito anteriormente.

El sistema de válvulas puede comprender además por lo menos un tercer conjunto de válvulas como el descrito anteriormente.

En algunas formas de realización, la primera válvula de retención del conjunto de válvulas es electrónica y está estructurada para permitir el flujo de fluido a su través como respuesta a la detección de la aplicación de presión positiva a la entrada de la primera válvula electrónica, y la segunda válvula de retención es electrónica y está estructurada para permitir el flujo de fluido a su través como respuesta a la detección de la aplicación de presión... [Seguir leyendo]

Reivindicaciones:

1. Conjunto de válvulas (2100; 2300) que comprende:

una primera válvula de retención (2102) estructurada para permitir el flujo de fluido a su través y accionada mediante la aplicación de una presión positiva (2116) en una entrada (2102A) de dicha primera válvula de retención, que comprende además una salida (2102B) de dicha primera válvula de retención que está en comunicación fluídica con por lo menos una primera parte de un sistema de fluidos (2106);

una segunda válvula de retención (2108) que presenta una salida (2108B) que está en comunicación fluídica con dicha entrada (2102A) de dicha primera válvula de retención (2102), estando estructurada dicha segunda válvula de retención para permitir el flujo de fluido a su través y siendo accionada mediante la aplicación de una presión negativa (2118) en dicha salida (2108B) de dicha segunda válvula de retención (2108); y

un orificio de entrada/salida (2112) que está en comunicación fluídica con dicha entrada (2102A) de dicha primera válvula de retención (2102) y dicha salida (2102B) de dicha segunda válvula de retención (2102) en una ubicación de relleno/evacuación común (2104).

2. Conjunto de válvulas según la reivindicación 1, en el que dicha parte del sistema de fluidos (2106) comprende por lo menos una parte de prefiltro.

3. Conjunto de válvulas según la reivindicación 2, que comprende además dicha parte de prefiltro de dicho sistema de fluidos que está en comunicación fluídica con por lo menos un filtro de fluidos.

4. Conjunto de válvulas según la reivindicación 1, que comprende además dicha segunda válvula de retención (2108) que está en comunicación fluídica con por lo menos un depósito de fluido (2110).

5. Conjunto de válvulas según la reivindicación 1, que comprende además por lo menos una conexión de desconexión rápida (2114) asociada funcionalmente con dicho orificio de entrada y salida (2112).

6. Conjunto de válvulas según la reivindicación 1, que comprende además por lo menos un componente de fluidos (2120) que está en comunicación fluídica con dicho orificio de entrada y salida (2112).

7. Sistema de válvulas que comprende:

un primer conjunto de válvulas (2100) según cualquiera de las reivindicaciones anteriores; y

un segundo conjunto de válvulas (2100) según cualquiera de las reivindicaciones anteriores.

8. Sistema de válvulas según la reivindicación 7, que comprende además:

por lo menos un tercer conjunto de válvulas (2100) según cualquiera de las reivindicaciones 1 a 6.

9. Conjunto de válvulas según cualquiera de las reivindicaciones 1 a 6, en el que la primera válvula de retención (2302) es electrónica y está estructurada para permitir el flujo de fluido a su través como respuesta a la detección de la aplicación de presión positiva en la entrada (2302A) de dicha primera válvula electrónica, y la segunda válvula de retención (2308) es electrónica y está estructurada para permitir el flujo de fluido a su través como respuesta a la detección de la aplicación de presión negativa en dicha salida (2308B) de dicha válvula de retención electrónica.

10. Conjunto de válvulas según la reivindicación 9, que comprende además un módulo de control (2316) asociado funcionalmente a por lo menos una de entre dichas primera y segunda válvulas electrónicas (2302, 2308).

11. Conjunto de válvulas según la reivindicación 10, que comprende además por lo menos un sensor (2318 y 2320) asociado funcionalmente al módulo de control (2316) y por lo menos una de entre dichas primera y segunda válvulas electrónicas (2302, 2308).

12. Conjunto de válvulas según la reivindicación 11, que comprende además dicho módulo de control (2316) que está configurado para registrar por lo menos la fecha y la hora asociadas al accionamiento de por lo menos una de dichas válvulas (2302, 2308).

13. Sistema de válvulas que comprende:

14. Módulo (2800) que comprende el sistema de válvulas según la reivindicación 7 u 8, en el que dicho primer y segundo conjuntos de válvulas (2820; 2840) están acoplados entre sí para formar dicho módulo.

15. Módulo según la reivindicación 14, en el que por lo menos una de dichas válvulas de retención (2822; 2828) comprende una válvula de retención de tipo cartucho.

16. Módulo según la reivindicación 14, en el que por lo menos una de dichas válvulas de retención (2822; 2828) está estructurada para ajustarse mediante rosca dentro de por lo menos uno de dichos conjuntos (2820; 2840).

17. Procedimiento para realizar por lo menos una operación de fluido en un sistema de fluidos, que comprende las etapas siguientes:

un primer conjunto de válvulas electrónicas (2300) según cualquiera de las reivindicaciones 9 a 12; y

por lo menos un segundo conjunto de válvulas (2300) según cualquiera de las reivindicaciones 9 a 12.

estructurar una primera válvula de retención (2102) para permitir el flujo de fluido a su través como respuesta a la aplicación de presión positiva en una entrada (2102A) de dicha primera válvula de retención, estructurar asimismo dicha primera válvula de retención con una salida (2102B) que está en comunicación fluídica con por lo menos una primera parte de un sistema de fluidos (2106);

estructurar una segunda válvula de retención (2108) que presenta una salida (2108B) que está en comunicación fluídica con dicha entrada (2102A) de dicha primera válvula de retención (2102), estructurar asimismo dicha segunda válvula de retención para permitir el flujo de fluido a su través como respuesta a la aplicación de presión negativa en dicha salida (2108B) de dicha segunda válvula de retención y

disponer un orificio de entrada/salida (2112) que está en comunicación fluídica con dicha entrada (2102A) de dicha primera válvula de retención (2102) y dicha salida (2108B) de dicha segunda válvula de retención (2108) en una ubicación de relleno y evacuación común (2104).

18. Procedimiento según la reivindicación 17, en el que dicha primera parte (2106) de un sistema de fluidos comprende por lo menos una parte de prefiltro.

19. Procedimiento según la reivindicación 18, que comprende además la estructuración de dicha parte de prefiltro de dicho sistema de fluidos para la comunicación fluídica con por lo menos un filtro de fluidos.

20. Procedimiento según la reivindicación 17, que comprende además la colocación de dicha segunda válvula de retención (2108) que está en comunicación fluídica con por lo menos un depósito de fluido (2110).

21. Procedimiento según la reivindicación 17, que comprende además la asociación operativa de por lo menos una conexión de desconexión rápida (2114) con dicho orificio de entrada/salida (2112).

22. Procedimiento según la reivindicación 17, que comprende además la asociación operativa de por lo menos un componente de fluidos (2120) que está en comunicación fluídica con dicho orificio de entrada/salida (2112).

23. Procedimiento según la reivindicación 17, que comprende además la aplicación de presión positiva en dicha ubicación de relleno/evacuación común (2104).

24. Procedimiento según la reivindicación 23, que comprende además la aplicación de presión negativa en dicha ubicación de relleno y evacuación común (2104), después de dicha aplicación de presión positiva en dicha ubicación de relleno/evacuación común.

25. Procedimiento según la reivindicación 23, que comprende además la realización de por lo menos una operación de relleno de fluido mediante dicha aplicación de presión positiva en dicha ubicación de relleno y evacuación común (2104).

26. Procedimiento según la reivindicación 23, que comprende además la realización de por lo menos una operación de purga del filtro mediante dicha aplicación de presión positiva en dicha ubicación de relleno/evacuación común (2104).

27. Procedimiento según la reivindicación 17, que comprende además la aplicación de presión negativa en dicha ubicación de relleno/evacuación común (2104).

28. Procedimiento según la reivindicación 27, que comprende además la aplicación de presión positiva en dicha ubicación de relleno y evacuación común (2104), después de dicha aplicación de presión negativa en dicha ubicación de relleno y evacuación común.

29. Procedimiento según la reivindicación 27, que comprende además la realización de por lo menos una operación de evacuación de fluido mediante dicha aplicación de presión negativa en dicha ubicación de relleno/evacuación común (2104).

30. Procedimiento según la reivindicación 17, que comprende además:

aplicar presión positiva en dicha ubicación de relleno y evacuación común (2104) para purgar por lo menos una 5 parte de prefiltro de dicha parte de un sistema de fluidos (2106);

aplicar presión negativa en dicha ubicación de relleno y evacuación común (2104) para evacuar fluido a través de dicho orificio de entrada/salida (2112); y aplicar presión positiva en dicha ubicación de relleno/evacuación común (2104) para añadir por lo menos un fluido a través de por lo menos dicha parte de un sistema de fluidos (2106).

31. Procedimiento según la reivindicación 30, en el que dicha parte de un sistema de fluidos comprende por lo menos un filtro de fluidos.

Patentes similares o relacionadas:

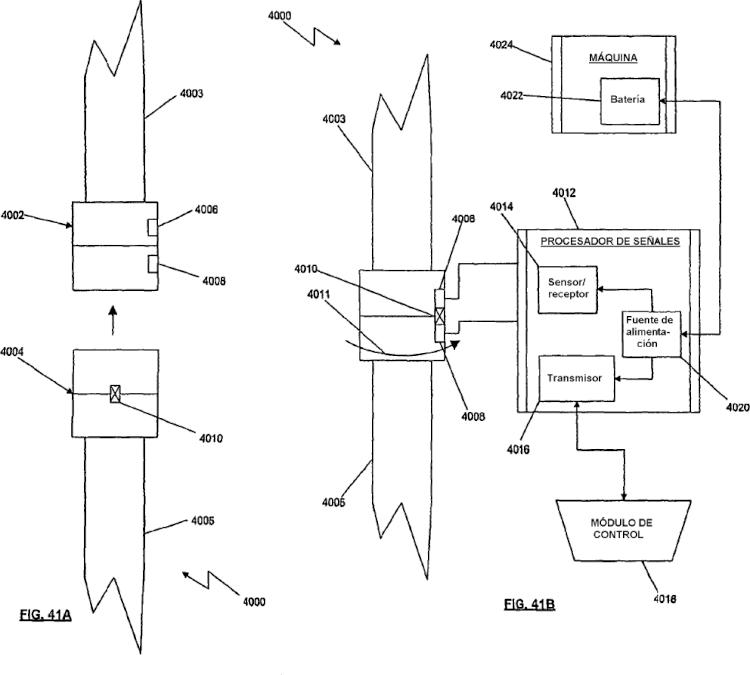

EQUIPO DE LIMPIEZA DE ACEITE PARA MAQUINAS CON PARTES ROTATORIAS, del 1 de Mayo de 2008, de GAMESA EOLICA, S.A. SOCIEDAD UNIPERSONAL: Equipo de limpieza de aceite para máquinas con partes rotatorias y cuatro modos de funcionamiento: en el primero se llena la máquina con aceite […]

EQUIPO DE LIMPIEZA DE ACEITE PARA MAQUINAS CON PARTES ROTATORIAS, del 1 de Mayo de 2008, de GAMESA EOLICA, S.A. SOCIEDAD UNIPERSONAL: Equipo de limpieza de aceite para máquinas con partes rotatorias y cuatro modos de funcionamiento: en el primero se llena la máquina con aceite […]

TORNILLO DE CIERRE DE MATERIAL METÁLICO, PROCEDIMIENTO PARA SU FABRICACIÓN, PIEZA BRUTA ASÍ COMO HERRAMIENTA PARA SU FABRICACIÓN, del 9 de Diciembre de 2011, de FLAIG, HARTMUT: Procedimiento para la fabricación de un tornillo de cierre para un conducto de líquido, en particular para un conducto de aceite o un depósito de aceite, con una caña cilíndrica […]

TAPÓN MAGNÉTICO DE PRESEÑALIZACIÓN, del 5 de Mayo de 2011, de TURBOMECA: Tapón magnético de señalización destinado a estar colocado en un circuito de líquido que comprende un primer electrodo magnético y un segundo electrodo […]

TAPÓN MAGNÉTICO DE PRESEÑALIZACIÓN, del 5 de Mayo de 2011, de TURBOMECA: Tapón magnético de señalización destinado a estar colocado en un circuito de líquido que comprende un primer electrodo magnético y un segundo electrodo […]

Sistema de distribución de lubricante, del 29 de Abril de 2020, de Valvoline Licensing and Intellectual Property LLC: Un sistema modular de almacenamiento y distribución de lubricante que comprende una garrafa de distribución de lubricante que tiene un puerto de entrada […]

Estación móvil de distribución de combustible, del 25 de Septiembre de 2019, de Capat LLC: Una estación móvil de distribución de combustible modular y respetuosa con el medio ambiente, que comprende:

un tanque de combustible ;

un sistema […]

Estación móvil de distribución de combustible, del 25 de Septiembre de 2019, de Capat LLC: Una estación móvil de distribución de combustible modular y respetuosa con el medio ambiente, que comprende:

un tanque de combustible ;

un sistema […]

Bomba de recuperación de vapor y distribuidor de combustible, del 5 de Marzo de 2019, de Wayne Fueling Systems Sweden AB: Una bomba de recuperación de vapor para una unidad de distribución de combustible, que comprende una carcasa de la bomba con una primera cámara y una segunda […]

Sistema y procedimiento para controlar la dispensación de combustible por un aparato de distribución, del 6 de Febrero de 2019, de PIUSI S.p.A: Un sistema para controlar la dispensación de combustible por un aparato de distribución, particularmente para uso privado, que comprende una o más unidades de […]

Método y dispositivo para el repostado automático de vehículos, del 29 de Octubre de 2018, de Corfitsen, Sten: Boquilla a utilizar en un dispositivo para el repostado automático de vehículos, dicha boquilla consta de un medio de conexión y un […]