MÉTODO PARA PRODUCIR FIBRAS MINERALES.

Un método para producir fibras minerales a partir de roca, de mezclas basadas en roca,

y de residuos industriales y técnicos que contienen vidrio, en el que, después de una separación mecánica de un material que no contiene vidrio y de otro material que contiene predominantemente vidrio, el material que contiene predominantemente vidrio, con un tamaño de partículas que no supera los 80 mm, es fundido en un horno de fusión, y la masa fundida es alimentada a una zona de tratamiento (alimentadora) para formar una zona de extracción para la alimentación por chorros de la masa fundida a unas toberas que forman las fibras, caracterizado porque la relación entre la altura de la masa fundida en el horno y la altura de los orificios de la alimentadora por chorros varía entre 1,4 y 50

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/RU2002/000084.

Solicitante: LLC CENTRE COMPETENCE "BASALT".

Nacionalidad solicitante: Ucrania.

Dirección: ST. PONOMARIOVA, 7 KYIV REGION UA 08298 KOTSUBINSKOE UCRANIA.

Inventor/es: MEDVEDEV,Aleksandr Aleksandrovich, TSYBULYA,Yury Lvovich, SMIRNOV,Leonid Nikolaevich, DATSKEVICH,Vladimir Viktorovich.

Fecha de Publicación: .

Fecha Solicitud PCT: 6 de Marzo de 2002.

Clasificación Internacional de Patentes:

- C03B37/02 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 37/00 Fabricación o tratamiento de fragmentos, fibras o filamentos a partir de vidrio, minerales o escorias reblandecidas. › por estirado o extrusión (C03B 37/04 tiene prioridad).

- C03B5/24 C03B […] › C03B 5/00 Fusión en hornos; Hornos especialmente adaptados a la fabricación del vidrio. › Regulación automática del proceso de fusión.

Clasificación PCT:

- C03B37/02 C03B 37/00 […] › por estirado o extrusión (C03B 37/04 tiene prioridad).

Clasificación antigua:

- C03B37/02 C03B 37/00 […] › por estirado o extrusión (C03B 37/04 tiene prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2357222_T3.pdf

Fragmento de la descripción:

El invento se refiere a la tecnología para producir fibras minerales, en particular fibras minerales continuas a partir de roca, de mezclas basadas en roca y de residuos industriales y técnicos que contienen vidrio.

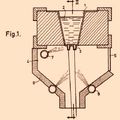

Se conoce un método para producir fibras minerales a partir de roca, en particular de roca de basalto (en lo 5 sucesivo mencionada como basalto) en el que la roca triturada es fundida en un horno de baño, desde el cual la masa fundida avanza a una zona de tratamiento (alimentadora) a partir de la cual se realiza una alimentación por chorros de la masa fundida a las toberas, en donde tiene lugar la formación de las fibras (“Bazaltovoloknistye kompozitsionnye materialy i konstruktsii” [materiales compuestos de fibras de basalto y construcciones], Kiev, editores “Naukovaya dumka”, 1980). Los criterios básicos para que una roca sea o no apropiada para producir fibras, en particular fibras 10 continuas, son la viscosidad de las masas fundidas, su fluidez que es determinada por la energía requerida para activar un flujo viscoso, la tensión superficial, el intervalo de las temperaturas de tratamiento y otros parámetros. Sustancialmente todos los parámetros son definidos por la composición química y la temperatura de la masa fundida. Es conocido que la densidad de las fibras de basalto así como también la densidad de las masas fundidas de silicatos en las que se pueden incluir las masas fundidas de basalto, depende esencialmente de la temperatura y de la composición 15 química del medio. Considerando el hecho de que la densidad es un factor de fluidez de una masa fundida e influye sobre el proceso de formación de la fibra mineral por la tobera, para un basalto con una composición química establecida, la temperatura de funcionamiento en la alimentadora debe ser seleccionada de manera tal que se extraiga la masa fundida para el tratamiento con una viscosidad y una densidad ideales. Para la determinación del intervalo óptimo de densidades de la masa fundida, se debe de tener en cuenta no solamente la composición química de la roca 20 de basalto, sino también su composición mineralógica, puesto que a partir de la reología de las masas fundidas magmáticas es conocido, por ejemplo, que la densidad de una masa fundida disminuye en el caso de la cristalización de una olivina y un piroxeno, y aumenta en el caso de la cristalización de una plagioclasa, estando presentes dichos minerales en rocas de basalto.

Considerando que una masa fundida de basalto no es diatérmica y que el calentamiento se realiza 25 predominantemente sobre la superficie exterior (sobre la superficie de la masa fundida) debido a la energía de combustión de la mezcla de gas y aire, las características de la masa fundida cambian sustancialmente a lo largo de la profundidad de la alimentadora, y de esta manera se debe de definir una zona de extracción de la masa fundida, en la que sean óptimos los parámetros de tratamiento de la masa fundida.

Se conoce un método para producir fibras minerales a partir de rocas, que comprende preparar una masa 30 fundida a partir de un material en bruto en un horno de fusión, alimentar la masa fundida dentro de una alimentadora para formar una zona de extracción a partir de la cual es extraída la masa fundida por medio de un dispositivo de alimentación y es alimentada a las toberas (patente de Ucrania UA nº 3, 1993, clase internacional C03B 37/00). La zona de extracción de la masa fundida es mantenida en el intervalo de desde 0,8 hasta 0.2 de la altura del nivel de la masa fundida en la zona de tratamiento. El uso de dicho método de producción permitía obtener fibras minerales continuas 35 con una tasa específica media de roturas de no menos que 0,7 roturas por kilogramo.

La desventaja de dicho método consiste en que no hay vinculación entre la calidad de preparación de la masa fundida en el horno de baño y la alimentadora, en particular, la altura de la zona de extracción de la masa fundida desde la alimentadora no está vinculada con la altura de la masa fundida en el horno. En el caso de que haya una altura insuficiente de la masa fundida en el horno de baño, lo que puede ser el resultado de una insuficiente temperatura de 40 calentamiento del basalto, puede realizarse la alimentación de una masa fundida insuficientemente homogeneizada (con restos de gases y/o de formaciones policristalinas) a la zona de tratamiento (alimentadora) y, consiguientemente, a la zona de extracción de la masa fundida para la alimentación por chorros a las toberas. Además, en el método conocido no se especifica el intervalo óptimo de densidades de la masa fundida en la zona de tratamiento (alimentadora) y, consiguientemente, en la zona de extracción. Como resultado de esto, las fibras obtenidas de acuerdo con el método 45 conocido no siempre cumplen con los modernos requisitos establecidos para fibras minerales continuas destinadas a aplicaciones textiles, puesto que dichas fibras deben de tener una tasa específica media de roturas de como máximo 0,6 - 0,5 roturas por kilogramo.

Se conoce un horno para la fusión de vidrio que tiene un depósito de fusión y un depósito de trabajo, correspondiendo el área de superficie del depósito de alimentación a un múltiplo de 0,6 hasta 1,3 del área de superficie 50 del depósito de trabajo (documento de patente rusa RU nº 2033977, 1995, clase internacional C03B 5/00). En dicho aparato, la masa fundida es extraída por medio de unos dispositivos para la alimentación por chorros desde una zona de extracción que está situada en el depósito de trabajo (la alimentadora), de una manera análoga a los ejemplos de la patente anterior. Con dicho aparato se conseguía una productividad media por cada unidad individual de hasta 150 kilogramos de fibras de basalto por 24 horas. 55

La desventaja de dicho aparato consiste en que no hay ninguna vinculación entre el área de superficie global de los orificios delanteros de los dispositivos alimentadores por chorros, a través de los cuales la masa fundida es alimentada desde la zona de extracción hasta las toberas, y el área de superficie del depósito de fusión. Este hecho puede tener un impacto negativo sobre el aumento de la productividad del horno. P.ej., si el área de superficie global de

los orificios delanteros de los dispositivos para la alimentación por chorros supera el valor óptimo, se intensifica la alimentación de la masa fundida desde el depósito de fusión hasta el depósito de trabajo y hasta las toberas para la formación de las fibras. Como resultado de esto, una masa fundida, insuficientemente homogeneizada, entra dentro de la zona de extracción, lo que conduce a un aumento de la tasa de roturas y a una disminución de la eficiencia de las unidades de tratamiento. Por lo tanto, el aparato conocido no permite asegurar una productividad media de 170 5 kilogramos o más por 24 horas por cada unidad individual, lo cual inhibe una disminución de los costos de producción de fibras minerales continuas. Otro método adicional para producir fibras minerales es conocido a partir del documento de solicitud de patente alemana DE-A-195 38 599.

Es un objetivo del presente invento aumentar la calidad de las fibras, que es expresada en términos de una tasa específica media disminuida de roturas durante la hilatura de la fibra continua, y aumentar la productividad del 10 tratamiento de las fibras por generación de una zona para la extracción de la masa fundida que tenga las óptimas características de tratamiento.

Este objetivo es conseguido por medio de un método para producir fibras minerales a partir de roca, de mezclas basadas en roca, y de residuos industriales y técnicos que contienen vidrio, en el cual, después de una separación mecánica del material que no contiene vidrio y de otro material que contiene predominantemente vidrio, el 15 material que contiene predominantemente vidrio, con un tamaño de partículas que no supera los 80 mm, es fundido en un horno de fusión, y la masa fundida es alimentada a una zona de tratamiento (alimentadora) para formar una zona de extracción para la alimentación por chorros de la masa fundida a las toberas que forman las fibras, en que la relación entre la altura de la masa fundida en el horno y la altura de los orificios de la alimentadora por chorros varía entre 1,4 y 50, preferiblemente entre 7,51 y 50. El objetivo se consigue también por un respectivo método, en el que la relación 20 entre el área de superficie de la masa fundida en el horno y el área global de los orificios delanteros de la alimentadora por chorros varía entre 1.000 y 3.500. Por lo tanto, la zona de extracción de la masa fundida (“mancha”... [Seguir leyendo]

Reivindicaciones:

1. Un método para producir fibras minerales a partir de roca, de mezclas basadas en roca, y de residuos industriales y técnicos que contienen vidrio, en el que, después de una separación mecánica de un material que no contiene vidrio y de otro material que contiene predominantemente vidrio,

el material que contiene predominantemente vidrio, con un tamaño de partículas que no supera los 80 mm, es fundido 5 en un horno de fusión, y

la masa fundida es alimentada a una zona de tratamiento (alimentadora) para formar una zona de extracción para la alimentación por chorros de la masa fundida a unas toberas que forman las fibras,

caracterizado porque

la relación entre la altura de la masa fundida en el horno y la altura de los orificios de la alimentadora por chorros varía 10 entre 1,4 y 50.

2. El método de acuerdo con la reivindicación 1, caracterizado porque la relación entre la altura de la masa fundida en el horno y la altura de los orificios de la alimentadora por chorros varía entre 7,51 y 50.

3. Un método para producir fibras minerales a partir de roca, de mezclas basadas en roca, y de residuos industriales y técnicos que contienen vidrio, en el que, después de una separación mecánica de un material que no 15 contiene vidrio y de otro material que contiene predominantemente vidrio,

el material que contiene predominantemente vidrio, con un tamaño de partículas que no supera los 80 mm, es fundido en un horno de fusión, y

la masa fundida es alimentada a una zona de tratamiento (alimentadora) para formar una zona de extracción para la alimentación por chorros de la masa fundida a unas toberas, que forman las fibras, 20

caracterizado porque

la relación entre el área de superficie de la masa fundida en el horno y el área global de los orificios delanteros de la alimentadora por chorros varía entre 1.000 y 3.500.

Patentes similares o relacionadas:

Fibra óptica que tiene función de hilado sinusoidal, del 23 de Abril de 2019, de PRYSMIAN S.P.A.: Una fibra óptica que tiene un hilado sustancialmente sinusoidal congelado que tiene una amplitud de hilado y un período de función de hilado […]

Proceso para la fabricación de material vitrificado mediante fusión, del 9 de Enero de 2019, de Knauf Insulation: Proceso para la fabricación de un material vitrificado que comprende las etapas de: - introducción en un fundidor de combustión sumergida de una mezcla […]

CONJUNTO DE HILERAS PARA LA PRODUCCION DE FIBRAS A PARTIR DE MATERIAL MINERAL FUNDIDO., del 16 de Octubre de 2005, de OWENS CORNING: Conjunto de hileras destinado a contener un material mineral fundido a partir del cual se pueden formar fibras, comprendiendo dicho conjunto […]

PROCEDIMIENTO Y DISPOSITIVO DE PRODUCCION DE UN HILO DE MATERIAL COMPUESTO., del 1 de Julio de 2005, de SAINT-GOBAIN VETROTEX FRANCE: Procedimiento de fabricación de un hilo de material compuesto formado por entremezclado de filamentos continuos de vidrio salidos de una […]

SISTEMA DE ENCOLADO NO ACUOSO PARA FIBRAS DE VIDRIO Y POLIMEROS MOLDEABLES POR INYECCION., del 1 de Mayo de 2005, de OWENS CORNING: Un sistema de encolado no acuoso para fibras de vidrio, útil para el refuerzo de polímeros. El compuesto de encolado incluye uno o más generadores de película, incorporables […]

METODO DE PRODUCCION DE FIBRAS DE VIDRIO SOLUBLES EN AGUA., del 1 de Diciembre de 2004, de GILTECH LIMITED: La invención se refiere a un procedimiento para formar lana o fibra de vidrio soluble en agua. El procedimiento comprende el calentamiento de la composición de vidrio por […]

PROCESO Y DISPOSITIVO DE FABRICACION DE UN HILO DE VIDRIO., del 16 de Junio de 2003, de VETROTEX FRANCE: Proceso de fabricación de al menos un hilo de vidrio, en el cual se estiran N filamentos de vidrio a partir de N orificios que llegan de la cara inferior […]

PROCEDIMIENTO Y APARATO PARA LA FABRICACIÓN DE FIBRAS DE VIDRIO Y OTRAS MATERIAS TERMOPLÁSTICAS, del 16 de Octubre de 1960, de COMPAGNIE DE SAINT-GOBAIN: Procedimiento y aparato para la fabricación de fibras de vidrio y otras materias termoplásticas, caracterizados porque el primero consiste en […]

PROCEDIMIENTO Y APARATO PARA LA FABRICACIÓN DE FIBRAS DE VIDRIO Y OTRAS MATERIAS TERMOPLÁSTICAS, del 16 de Octubre de 1960, de COMPAGNIE DE SAINT-GOBAIN: Procedimiento y aparato para la fabricación de fibras de vidrio y otras materias termoplásticas, caracterizados porque el primero consiste en […]