PROCEDIMIENTO DE FABRICACIÓN DE UNA VEJIGA DE ESTANQUEIDAD DE POLÍMERO TERMOENDURECIBLE PARA UN DEPÓSITO QUE CONTIENE UN FLUIDO A PRESIÓN, TAL COMO UN DEPÓSITO COMPUESTO, Y DEPÓSITO.

Procedimiento de fabricación de una vejiga de polímero que garantiza la estanqueidad interna de un depósito respecto de un fluido a presión que se encuentra contenido en el mismo,

estando dicho fluido a una presión de al menos 50 bares, preferiblemente de al menos 200 bares, más preferiblemente de al menos 350 bares, y aún más preferiblemente de al menos 700 bares; en el cual dicho polímero es un polímero termoendurecible, y dicho procedimiento incluye al menos una etapa de polimerización de al menos dos compuestos precursores de dicho polímero termoendurecible realizado en un molde en rotación

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/055971.

Solicitante: COMMISSARIAT À L'ENERGIE ATOMIQUE ET AUX ÉNERGIES ALTERNATIVES

RAIGI.

Nacionalidad solicitante: Francia.

Dirección: BATIMENT "LE PONANT D" 25, RUE LEBLANC 75015 PARIS FRANCIA.

Inventor/es: MAZABRAUD, PHILIPPE, TCHARKHTCHI, ABBAS, NONY,FABIEN, ROCLE,DOMINIQUE, LUCAS,ALBERT, PERRIER,OLIVIER, DELEUZE,CHARLES, DOULIN,GWENAEL.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Junio de 2007.

Fecha Concesión Europea: 8 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- B29C41/00B

- B29C41/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 41/00 Conformación por revestimiento de un molde, núcleo u otro soporte, es decir, depositando material para moldear y desmoldear el objeto formado; Aparatos a este efecto (con presión de compactado B29C 43/00). › Moldeo por rotación o centrifugación, es decir, revestimiento de la superficie interna de un molde por rotación del molde.

- B29C41/06 B29C 41/00 […] › alrededor de dos o más ejes.

- F17C1/16 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F17 ALMACENAMIENTO O DISTRIBUCION DE GASES O LIQUIDOS. › F17C RECIPIENTES PARA CONTENER O ALMACENAR GASES COMPRIMIDOS, LICUADOS O SOLIDIFICADOS; GASOMETROS DE CAPACIDAD FIJA; LLENADO O DESCARGA DE RECIPIENTES CON GASES COMPRIMIDOS, LICUADOS O SOLIDIFICADOS (utilización de cámaras o cavidades naturales o artificiales para el almacenamiento de fluidos B65G 5/00; construcción o ensamblaje de depósitos almacenadores empleando las técnicas de la ingeniería civil E04H 7/00; gasómetros de capacidad variable F17B; máquinas, instalaciones o sistemas de refrigeración o licuefacción F25). › F17C 1/00 Recipientes a presión, p. ej. cilindros de gas, tanques de gas, cartuchos reemplazables (aparatos presurizados con fines diferentes de los de almacenamiento, véanse las subclases apropiadas tales como la A62C, B05B; combinados con vehículos, véanse las subclases apropiadas de las clases B60 - B64; recipientes a presión en general F16J 12/00). › construido de materiales plásticos.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento de fabricación de una vejiga de estanqueidad de polímero termoendurecible para un depósito que contiene un fluido a presión, tal como un depósito compuesto, y depósito.

Ámbito técnico

La presente invención se refiere a un procedimiento de fabricación de una vejiga o envuelta de polímero que garantiza la estanqueidad interna de un depósito respecto de un fluido a presión que se encuentra contenido en el mismo, siendo el depósito un depósito tal como un depósito compuesto, por ejemplo un depósito del tipo IV.

La invención se refiere asimismo al depósito tal como un depósito compuesto, por ejemplo un depósito del tipo IV que incluye una envuelta o vejiga de estanqueidad susceptible de ser obtenida mediante este procedimiento.

El ámbito técnico de la invención puede definirse de manera general, como el del almacenamiento de fluidos y, en particular, de gas a presión, es decir, a una presión superior a la presión atmosférica con un interés particular por el gas natural, el aire comprimido, los gases neutros o inertes, el gas natural, y sobretodo el hidrógeno.

Las envueltas o vejigas de estanqueidad de la presente invención pueden utilizarse por ejemplo para la fabricación de depósitos compuestos, por ejemplo de depósitos compuestos del tipo IV o de acumuladores hidráulicos.

Los depósitos compuestos son depósitos en los cuales la presión de los fluidos, especialmente de los gases almacenados es generalmente de 106 a 108 Pa, más precisamente de 107 a 108 Pa (es decir, de 100 a 1000 bares). Por lo tanto, su estructura debe preverse, por una parte, para ser estanca a los fluidos por ejemplo a los gases almacenados y, por otra parte, para soportar las presiones de almacenamiento (denominadas presión de servicio), y las condiciones de llenado (presión, velocidad de llenado y número de llenados) de estos fluidos tales como gases.

Esto es por lo que estos depósitos incluyen una vejiga interna de estanqueidad al gas, denominada asimismo "liner" (término inglés) interno, y una estructura de refuerzo externa habitualmente constituida por fibras de carbono y por una resina termoendurecible habitualmente una resina epoxídica.

Esta vejiga puede ser metálica, por ejemplo de aluminio o de acero o bien esta vejiga puede ser de un polímero, generalmente termoplástico.

En este último caso, se habla de depósito compuesto del tipo IV.

La vejiga de estanqueidad es una estructura de revolución, generalmente sin soldadura y homogénea, que presenta propiedades mejoradas de permeabilidad (o propiedades de barrera) a los fluidos tales como los gases y de resistencia mecánica. La vejiga de estanqueidad está equipada con una o dos placas base en uno de sus extremos o en ambos.

La vejiga de estanqueidad de polímero puede obtenerse mediante extrusión-soplado, mediante extrusión o mediante rotomoldeo, especialmente mediante rotomoldeo reactivo que es la técnica por la cual se interesa más particularmente la presente invención. La estructura de refuerzo externa puede obtenerse por ejemplo mediante enrollamiento filamentoso.

La presente invención tiene especialmente su aplicación en la fabricación de pilas de combustible de baja temperatura, por ejemplo de membrana intercambiadora de protones ("proton exchange menbrane fuel cell" o "PEMFC" en inglés).

En la siguiente descripción, las referencias entre corchetes ([]) remiten a la lista de referencias presentada después de los ejemplos.

Técnica anterior

Los depósitos del tipo IV se desarrollaron en los años 1990, en primer lugar para el almacenamiento embarcado de gas natural con vejigas de polietileno y, más recientemente, a partir de 1997 esencialmente, para el almacenamiento de hidrógeno.

Las vejigas poliméricas actualmente usadas son de polímero termoplástico, y están en gran medida constituidas por polietilenos (PE). Estos polietilenos son, en la mayoría de los casos, polietilenos de alta densidad (HDPE), en ocasiones reticulados (XHDPE). Otras vejigas termoplásticas están constituidas por poliamida (PA) (en la mayoría de los casos denominado "Nylon" (marca comercial)) del tipo PA6 y, en menor medida PA12 u 11, ya que presentan propiedades de barrera a los gases intrínsecamente mejores que el polietileno.

Sin embargo, su ductilidad suele ser peor que la del polietileno y su resistencia termomecánica no es siempre aceptable. Algunos PA6 específicos pueden utilizarse con el fin de combinar un buen comportamiento mecánico con buenas prestaciones de barrera a los gases, especialmente al hidrógeno. El documento [1] describe dichos PA6 y un procedimiento de fabricación de una vejiga polimérica para un fluido a presión de al menos 50 bares, realizado en un molde de rotación.

Finalmente, otros termoplásticos pueden utilizarse porque presentan buenas propiedades de barrera a los gases, tales como el poli(difluoruro de vinilideno) (PVDF). Se pueden también aplicar soluciones multicapas con una capa barrera de copolímero etileno-alcohol vinílico (EVOH). Los documentos [3] y [4] describen dichos termoplásticos. Sin embargo, su ductibilidad suele ser insuficiente para poder utilizarlos como constituyente de vejigas de estanqueidad de depósitos compuestos y especialmente de depósitos del tipo IV.

En la mayoría de los casos, estas vejigas se obtienen mediante moldeo rotacional o extrusión y/o soplado del material termoplástico en fusión. De este modo, en el documento [5], se menciona que la vejiga termoplástica se obtiene mediante extrusión-soplado o rotomoldeo, utilizando preferiblemente un polietileno de alta o media densidad. En el documento [6], se obtienen vejigas de estanqueidad de polietileno, de polipropileno o de poliamida mediante rotomoldeo. En el documento [7], se precisa que la vejiga de nylon 11 se realiza mediante rotomoldeo. En el documento [8], se menciona que la vejiga se obtiene a partir de un material termoplástico que se extruye, sopla o rotomoldea. En los documentos [9] y [10], se menciona que la vejiga termoplástica puede ser moldeada mediante extrusión, soplado o por rotomoldeo.

El documento [11] describe un procedimiento destinado a fabricar mediante rotomoldeo o extrusión-soplado una vejiga termoplástica sin soldadura de un depósito compuesto a presión que tiene un intercambiador de calor interno.

El documento [12] describe un procedimiento de fabricación de un depósito a presión, procedimiento en el cual se introduce en un molde inerte mediante un gas neutro, un monómero que se polimeriza a continuación a una temperatura elevada en el molde en rotación.

En el documento [13], se describe un procedimiento de fabricación de un depósito a presión: se trata de un procedimiento en el cual el "liner" es un polímero termoplástico obtenido mediante rotomoldeo.

El documento [14] describe un procedimiento de fabricación de una vejiga termoplástica fina de un depósito compuesto de alta presión.

Todos los documentos (patentes y solicitudes de patentes) anteriormente mencionados describenúnicamente procedimientos en los cuales la vejiga de estanqueidad se realiza a partir de un polímero termoplástico.

En los documentos [15] y [16], se menciona un procedimiento de fabricación de un depósito compuesto para el almacenamiento a presión del gas natural cuyo "liner" se puede obtener a partir de precursores líquidos, es decir: "Teflón" (marca comercial), un isocianato, un uretano o una silicona. Sin embargo, estos precursores se añaden al interior de la envuelta compuesta previamente formada y desempeñan la función de una deposición fina ("coating" en inglés), no de una vejiga de estanqueidad generalmente autosoportada en el sentido de la invención.

Los documentos [17] y [18] describen un procedimiento de fabricación de depósitos a presión autónomos para el aire comprimido, cuya vejiga de estanqueidad flexible puede ser de poliuretano. La forma de la vejiga usada por este procedimiento está constituida por varios alvéolos y la arquitectura del depósito obtenido es diferente de la de un depósito en el sentido de la invención. Además, este concepto tubular no permite usar el depósito a presiones elevadas.

Los documentos [19] y [20] describen asimismo un procedimiento de fabricación de depósitos a presión autónomos para aire comprimido y citan posibles...

Reivindicaciones:

1. Procedimiento de fabricación de una vejiga de polímero que garantiza la estanqueidad interna de un depósito respecto de un fluido a presión que se encuentra contenido en el mismo, estando dicho fluido a una presión de al menos 50 bares, preferiblemente de al menos 200 bares, más preferiblemente de al menos 350 bares, y aún más preferiblemente de al menos 700 bares; en el cual dicho polímero es un polímero termoendurecible, y dicho procedimiento incluye al menos una etapa de polimerización de al menos dos compuestos precursores de dicho polímero termoendurecible realizado en un molde en rotación.

2. Procedimiento según la reivindicación 1, en el cual la vejiga de polímero es autosoportada.

3. Procedimiento según la reivindicación 1, en el cual la vejiga es de forma cilíndrica con fondos semiesféricos.

4. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el cual la polimerización del polímero termoendurecible en el molde en rotación se inicia a una temperatura de 10 a 100ºC.

5. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el cual la vejiga se fabrica en un tiempo de 4 a 8 minutos.

6. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el cual dicho depósito es un depósito compuesto.

7. Procedimiento según la reivindicación 6, en el cual el depósito es un depósito del tipo IV.

8. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el cual el fluido es un gas o una mezcla de un gas y de un líquido.

9. Procedimiento de fabricación de una vejiga de polímero según una cualquiera de las reivindicaciones anteriores, incluyendo dicho procedimiento las siguientes etapas sucesivas:

(a) preparación de una mezcla de polimerización que incluye los compuestos precursores del polímero termoendurecible, y eventualmente al menos un catalizador de la polimerización;

(b) polimerización de dicha mezcla para obtener dicho polímero termoendurecible, en un molde en rotación, de manera a formar dicha vejiga mediante polimerización de dichos precursores y rotomoldeo simultaneo del polímero termoendurecible;

(b1) eventualmente repetición de las etapas (a) y (b) de manera a obtener una vejiga de varias capas de polímero termoendurecible; y

(c) desmoldeo de la vejiga de polímero termoendurecible obtenida.

10. Procedimiento según la reivindicación 9, en el cual la polimerización del polímero termoendurecible en el molde en rotación se inicia a una temperatura de 10 a 100ºC, por ejemplo de 40ºC.

11. Procedimiento según una cualquiera de las reivindicaciones 9 y 10, en el cual previamente a la etapa (b) la temperatura de la mezcla de polimerización se regula en un valor de 10 a 100ºC, por ejemplo de 25ºC.

12. Procedimiento según una cualquiera de las reivindicaciones 9 a 11, en el cual la temperatura del molde se regula, por ejemplo mediante calentamiento, en todo o parte, previamente a la etapa b) en un valor de 10 a 120ºC, por ejemplo de 40ºC.

13. Procedimiento según una cualquiera de las reivindicaciones 9 a 12, en el cual el molde tiene la forma de una pieza de revolución hueca.

14. Procedimiento según la reivindicación 13, en el cual dicho molde tiene una forma sensiblemente cilíndrica, con una relación longitud/diámetro de 1 a 50, habitualmente de 2 a 10.

15. Procedimiento según una cualquiera de las reivindicaciones 9 a 14, en el cual el molde se coloca en rotación según dos ejes, de manera que el reparto de dicha mezcla de polimerización se efectúe en toda la superficie interna del molde y según la misma.

16. Procedimiento según una cualquiera de las reivindicaciones 9 a 15, en el cual la mezcla de polimerización incluye, además, una o más cargas y/o nanocargas.

17. Procedimiento según la reivindicación 16, en el cual las cargas y/o las nanocargas se eligen entre hojas de arcilla, negros de carbono, nanotubos de carbono, sílices, carbonatos, caolines, dolomías, otras cargas minerales, pigmentos, zeolitas, y cargas orgánicas.

18. Procedimiento según una cualquiera de las reivindicaciones 9 a 17, en el cual la mezcla de polimerización incluye, además, uno o varios aditivos elegidos entre antioxidantes, estabilizantes, plastificantes, agentes humectantes, agentes desburbujantes, agentes ignifugantes, colorantes y disolventes líquidos.

19. Procedimiento según una cualquiera de las reivindicaciones 9 a 18, en el cual la mezcla de polimerización incluye, además, un modificador de cadena.

20. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el cual el polímero termoendurecible es un poliuretano.

21. Procedimiento según la reivindicación 20, en el cual los precursores incluyen al menos un poliol y al menos un isocianato.

22. Procedimiento según una cualquiera de las reivindicaciones 9 a 21, en el cual la mezcla se prepara a partir de varias premezclas que contienen cada una al menos un precursor del polímero.

23. Procedimiento según la reivindicación 22, en el cual la mezcla se prepara a partir de dos premezclas, conteniendo una de las dos premezclas (A) uno o más polioles, eventualmente uno o más catalizadores, una o más cargas y uno o más aditivos; y conteniendo la otra premezcla (B) uno o más isocianatos y eventualmente uno o más aditivos.

24. Procedimiento según la reivindicación 23, en el cual la otra premezcla (B) contiene un prepolímero con terminaciones de isocianato.

25. Procedimiento según la reivindicación 23, en el cual una de las premezclas (A) contiene uno o más polioles y eventualmente uno o más modificadores de cadena.

26. Procedimiento según la reivindicación 9, en el cual se repite un ciclo de etapas (a) y (b) para formar una vejiga de estanqueidad de varias capas de polímeros, idénticas o diferentes, en grosor y/o en composición.

27. Procedimiento según la reivindicación 26, en el cual se inicia la etapa (a) de un ciclo antes de que la etapa (b) del ciclo anterior termine por completo.

28. Procedimiento según una cualquiera de las reivindicaciones 9 a 27, en el cual se fija al menos una placa base de depósito en el interior del molde antes de aplicar la etapa (b) de manera que la placa base de depósito se incorpore a la vejiga durante la polimerización.

29. Depósito (1) de almacenamiento de un fluido a presión, encontrándose dicho fluido a una presión de al menos 50 bares, preferiblemente de al menos 200 bares, más preferiblemente de al menos 350 bares, y aún más preferiblemente de al menos 700 bares; incluyendo dicho depósito una envuelta interna o vejiga de estanqueidad de polímero (2) obtenida mediante el procedimiento según una cualquiera de las reivindicaciones 1 a 28.

30. Depósito según la reivindicación 29 que es un depósito compuesto.

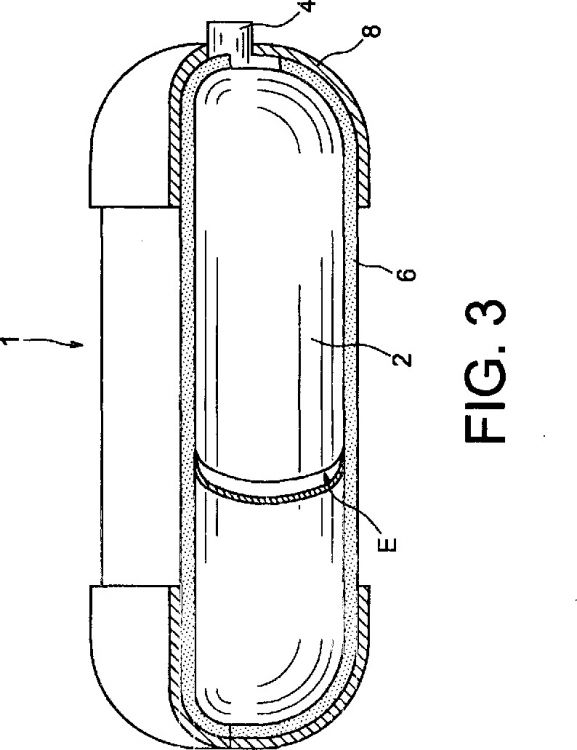

31. Depósito compuesto según la reivindicación 30, incluyendo dicho depósito en este orden, desde el interior del depósito hacia el exterior del mismo, al menos:

- dicha envuelta interna o vejiga (2) de estanqueidad,

- al menos una placa base (4), y

- un refuerzo mecánico (6) externo a la envuelta.

32. Depósito compuesto según la reivindicación 31, en el cual dicha vejiga de estanqueidad es una vejiga de poliuretano.

33. Depósito compuesto según una cualquiera de las reivindicaciones 31 y 32, en el cual dicha al menos una placa base es una placa base metálica.

34. Depósito compuesto según una cualquiera de las reivindicaciones 31 y 33, en el cual dicho refuerzo mecánico externo es un enrollamiento filamentoso constituido por ejemplo por fibras de carbono y resina termoplástica o termoendurecible, por ejemplo resina epoxídica.

35. Depósito según una cualquiera de las reivindicaciones 29 a 34, en el cual el fluido es un gas a presión.

36. Depósito según la reivindicación 35, en el cual el gas a presión se elige entre gases inertes tales como helio y argón, aire, nitrógeno, hidrógeno, gas natural, hidrocarburos tales como metano, y mezclas de los mismos, tales como argonita e hitano.

37. Depósito según una cualquiera de las reivindicaciones 29 a 36, en el cual la envuelta tiene un grosor tal que permite una presión de servicio del depósito incluida entre 107 y 108 Pa, preferiblemente entre 5.107 y 8.107 Pa.

38. Depósito según una cualquiera de las reivindicaciones 29 a 37, siendo dicho depósito un depósito del tipo IV.

39. Depósito según una cualquiera de las reivindicaciones 29 a 38, en el cual dicha vejiga es autosoportada.

40. Depósito según una cualquiera de las reivindicaciones 29 a 39, en el cual dicha vejiga es de forma cilíndrica con fondos semiesféricos.

Patentes similares o relacionadas:

Fabricación de artículos a base de polilactida por rotomoldeo, del 8 de Julio de 2020, de FUTERRO S.A: Procedimiento de fabricación de un artículo a base de polilactida por rotomoldeo que comprende las etapas siguientes: a) colocar, en un molde, […]

MÁQUINA DE MOLDEO POR ROTACIÓN, del 9 de Abril de 2020, de ARCINIEGA VÁZQUEZ, Eduardo: Máquina de moldeo por rotación formada por un cilindro que es hueco en su interior. El cilindro posee al menos dos orificios equidistantes dispuestos en su circunferencia […]

Composición reticulable que comprende polietileno y su uso para el moldeo rotacional, del 18 de Diciembre de 2019, de versalis S.p.A: Composición reticulable que comprende: (a) de 80% en peso a 98% en peso, preferiblemente de 85% en peso a 95% 5 en peso, de al menos un polietileno de […]

PROCESO DE FABRICACIÓN DE TANQUES HERMÉTICOS PLÁSTICOS SUSPENDIDOS, del 24 de Octubre de 2019, de ACTIVE FINANCIAL, S.A. DE C.V: Esta invención se refiere a un proceso industrial de moldeado de polímeros por medio del cual se obtienen depósitos plásticos suspendidos, es decir, depósitos con […]

Producto plástico conductor, del 2 de Octubre de 2019, de NV BEKAERT SA: Producto plástico que conduce la electricidad, hecho vía moldeo rotacional, que comprende - una matriz plástica; y - una red de fibras conductoras […]

Artículos moldeados por moldeo rotacional, y método de fabricación de los mismos, del 25 de Septiembre de 2019, de Dow Global Technologies LLC: Un artículo obtenido mediante moldeo rotacional que comprende: una composición de polietileno que comprende; al menos 85 por ciento en peso de las unidades […]

Mezclas de poliolefinas compatibilizadas, del 14 de Agosto de 2019, de Dow Global Technologies LLC: Una composición que comprende: a) uno o más poli(etileno)s; b) uno o más poli(propileno)s; c) uno o más elastómeros poliolefínicos; y d) un […]

Resina de rotomoldeo bimodal con ESCR mejorada, del 14 de Agosto de 2019, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Una composición de polietileno bimodal que tiene una densidad de 0,935 a 0,942 g/cm3, un índice de fusión I2 determinado de acuerdo con ASTM D 1238 […]