DISPOSITIVO PARA CONTROLAR LA VELOCIDAD DE TRANSPORTE NEUMÁTICO, APARATO Y MÉTODO.

Aparato para transportar un material particulado desde un primer sitio (1) hacia un segundo sitio (2) a una velocidad controlada,

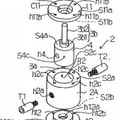

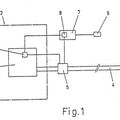

comprendiendo el aparato: un ducto (8) que tiene un primer extremo y un segundo extremo, estando el primer extremo configurado operativamente para comunicarse con un primer recipiente (1, 3) en el que se dispone inicialmente el material particulado, un recipiente intermedio (9) que tiene una entrada que se comunica con el segundo extremo del ducto (8), y una entrada que opera para permitir que el material particulado sea transferido por descarga de gravedad, directa o indirectamente, desde el recipiente intermedio (9) hacia el segundo sitio (2), un suministro de gas de transporte presurizado en comunicación fluida con el ducto (8) para transportar el material particulado a través del ducto (8), caracterizado porque el recipiente intermedio (9) comprende además un dispositivo de control de presión (11, 12) configurado para mantener la presión dentro del recipiente intermedio (9) mayor que presión atmosférica.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2006/002363.

Solicitante: CLEAN CAT TECHNOLOGIES LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: 1 REDWOOD CRESCENT PEEL PARK EAST KILBRIDE GLASGOW G74 5PA REINO UNIDO.

Inventor/es: SNOWDON, BRIAN.

Fecha de Publicación: .

Fecha Solicitud PCT: 27 de Junio de 2006.

Clasificación PCT:

- B65G53/66 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 53/00 Transporte de materiales a granel a través de canales, tuberías o tubos, por flotación de los materiales o por corrientes de gas, líquido o espuma. › Utilización de dispositivos indicadores o de control, p. ej. para controlar la presión del gas, para regular el porcentaje material-gas, para señalar o evitar el embotellamiento de los materiales.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2367043_T3.pdf

Fragmento de la descripción:

Campo de la invención

La presente invención se refiere a un aparato para transportar una materia particulada de acuerdo con el preámbulo de la reivindicación 1.

Más particularmente, la presente invención se refiere al transporte de materiales particulados (especialmente granulados) frágiles y especialmente al transporte de un catalizador para y hacia reactores de refinería de petróleo.

Antecedentes de la invención

El transporte neumático a baja velocidad de fase densa de material granular seco y frágil es un concepto conocido que permite que el material granular frágil sea transportado con poca rotura del producto o generación de polvo.

Este método de transporte se utiliza para transportar productos tales como azúcar granulada, jabón en polvo, esferas de plástico y catalizador utilizado en reactores de refinería de petróleo.

El transporte de fase densa a baja velocidad normalmente se realiza con el uso de un sistema de tipo 'vasija de soplado' que implica cargar el material a un recipiente de presión por gravedad a través de una válvula de entrada en la parte superior del recipiente, presurizando el recipiente, abriendo una válvula de salida en la base del recipiente conectada a un tubo de transporte, luego empujando el material desde el recipiente hacia el tubo de transporte con gas comprimido, hasta que es transferido desde el recipiente hacia el tubo de transporte. El recipiente de la válvula de salida luego se cierra y se puede introducir gas comprimido en el tubo de transporte para hacer que el material se siga transfiriendo a medida que el recipiente es despresurizado a través de una válvula de ventilación del recipiente, y el recipiente rellenado a través de la válvula de entrada. Ni bien el recipiente se llena, la válvula de entrada se cierra, y el recipiente se presuriza hasta una presión igual o mayor que el tubo de transporte antes de que se abra la válvula de salida, de modo que el material es empujado hacia el tubo de transporte.

De esta manera, hay una serie de cargas de materiales en recipientes que se transfieren a través del tubo de transporte simultáneamente hacia la tolva receptora o el punto de descarga.

La presión dentro del recipiente de transporte y el tubo de transporte cerca del recipiente será una presión elevada que puede, por ejemplo, oscilar entre 1 bar y 6 bares, dependiendo del material que se esté transfiriendo y de la distancia a la que se esté transportando.

Si la tolva receptora o el punto de descarga están a presión atmosférica, el gas de transporte se expandirá y la velocidad de transporte aumentará a medida que avanza a lo largo del tubo de transporte.

Por ejemplo, un sistema que opera con una presión inicial de 1 bar duplicará la velocidad a medida que se expanda hacia presión atmosférica. Un sistema que comienza a una presión de 4 bares al comienzo del sistema tendrá un incremento de velocidad de 5 veces la velocidad inicial al momento que llegue al punto receptor o a la tolva.

Se sabe en la industria que el tubo de transporte y la curvatura del tubo de transporte, el desgaste y principalmente la rotura del producto, son exponencialmente proporcionales a la velocidad de transporte a la potencia entre 2,5 y 3,0.

A partir de lo antedicho, se puede ver que la mayor parte de la rotura del producto ocurre hacia el final del tubo de transporte, particularmente donde se producen curvaturas en el tubo o tiene lugar la descarga hacia el punto receptor.

Una solución parcial a este problema consiste en aumentar el diámetro en las etapas a lo largo del tubo de transporte hacia el punto receptor para reducir este efecto. En cada incremento del diámetro del tubo, la velocidad del gas de transporte superficial disminuye a medida que el gas de transporte ingresa en el tubo más grande. Debido a la gran expansión de gas de transporte que se produce, este efecto de expansión puede reducirse pero no eliminarse.

Un efecto que no puede eliminarse o controlarse es el fenómeno del material de recoger y transferir 'cúmulos' con elgas de transporte entre los cúmulos. Éste es un efecto natural del transporte de fase densa a baja velocidad. Hacia el final del sistema, estas bolsas de gas se expanden rápida y descontroladamente cerca y hacia el punto receptor (recipiente receptor). Este efecto causa la rotura de la mayor parte del producto en los sistemas de fase densa.

Además del tipo de dispositivo transportado de fase densa descrito, existen otros dispositivos o métodos de fase densa para introducir material en el tubo de transporte, que tienen problemas similares con la expansión del gas de transporte al problema recientemente descrito.

Por ejemplo, un método alternativo consiste en usar un dispositivo o tanque transportador transportable con un depósito a granel, que puede cargar, por ejemplo, 15m3 a 20m3 de material a transportar. Después de cargar sus contenidos al punto receptor, que puede hacerse en una secuencia o en una serie de partidas más pequeñas, el recipiente sería despresurizado y retirado para volver a llenarse. Este método de operación con un gran recipiente en relación al tubo de transporte puede generar más roturas que el sistema de 'vasija de soplado' que tiene un recipiente más pequeño, debido a la dificultad de controlar la velocidad del material que normalmente se logra controlando el flujo del gas de transporte en el recipiente. El recipiente grande y la naturaleza compresora del gas de transporte provocan fluctuaciones en la presión del recipiente y en la velocidad de transporte que no responden rápidamente a los cambios en el flujo de gas de transporte hacia el recipiente. Existe también una tendencia hacia el final del periodo de descarga, a medida que se vacía el recipiente, de que los contenidos restantes aumenten la velocidad a través del tubo de transporte.

**(Ver fórmula)**

Otro método alternativo es el uso de una llamada 'válvula giratoria de alta presión' o 'cámara de aire' que puede operar a una presión máxima de 3 bares.

Otro método alternativo sería el uso de un camión o vagón cisterna que puede presurizarse para transportar el material al silo de depósito.

Un intento de resolver algunos de los problemas anteriormente mencionados se describe en el documento WO/0039009 (Solicitud Internacional Shultz núm. PCT/AU99/01138) donde se provee una constricción al final del tubo de transporte. La constricción tiene la forma de una placa con un orificio anular que define un orificio circular central, que provee una reducción discreta de por lo menos 20% en el área transversal eficaz para el flujo desde el extremo de descarga del ducto. Esto genera una caída de presión discreta de por lo menos 5kPa. No obstante, si bien esta constricción limita los efectos de expansión del gas de transporte hacia el final del tubo de transporte, este método causaría un daño severo a un producto frágil, a medida que entrara en contacto con la construcción y también a medida que aumentara la velocidad a través de la constricción y entonces impactaría sobre la pared de la tolva receptora.

El documento US 4097092 describe un aparato de acuerdo con el preámbulo de la reivindicación 1 para preparar y transportar polvo de carbón. El carbón se deposita en una tolva y se transfiere a un molino en el que es triturado. Desde el molino, el polvo de carbón resultante es transportado neumáticamente a un separador ciclónico. El aire del separador ciclónico se ventila hacia la atmósfera y el polvo de carbón se descarga hacia un tanque de almacenamiento. El documento GB 2125358 describe una disposición para minimizar la diferencia de presiones entre un tanque de almacenamiento y una línea de transporte neumático durante la transferencia de material desde el tanque de almacenamiento hacia la línea de transporte.

Breve sumario de la invención

De acuerdo con la presente invención, se provee un aparato para transportar un material particulado desde un primer sitio hacia un segundo sitio a una velocidad controlada, comprendiendo el aparato:

un ducto que tiene un primer extremo y un segundo extremo, estando el primer extremo configurado operativamente para comunicarse con un primer recipiente en el que se dispone inicialmente el material,

un recipiente intermedio que tiene una entrada que comunica con el segundo extremo del ducto, y una salida que opera para permitir que el material particulado sea transferido... [Seguir leyendo]

Reivindicaciones:

1. Aparato para transportar un material particulado desde un primer sitio (1) hacia un segundo sitio (2) a una velocidad controlada, comprendiendo el aparato:

un ducto (8) que tiene un primer extremo y un segundo extremo, estando el primer extremo configurado operativamente para comunicarse con un primer recipiente (1, 3) en el que se dispone inicialmente el material particulado,

un recipiente intermedio (9) que tiene una entrada que se comunica con el segundo extremo del ducto (8), y una entrada que opera para permitir que el material particulado sea transferido por descarga de gravedad, directa o indirectamente, desde el recipiente intermedio (9) hacia el segundo sitio (2),

un suministro de gas de transporte presurizado en comunicación fluida con el ducto (8) para transportar el material particulado a través del ducto (8),

caracterizado porque el recipiente intermedio (9) comprende además un dispositivo de control de presión (11, 12) configurado para mantener la presión dentro del recipiente intermedio (9) mayor que presión atmosférica.

2. Aparato según la reivindicación 1, que además comprende dicho primer recipiente (1, 3) en el que el material particulado está inicialmente dispuesto y operativamente configurado para comunicarse con un primer extremo de dicho ducto (8).

3. Un aparato según la reivindicación 2, en el que dicho primer recipiente (1, 3) se selecciona del grupo que consiste en una vasija de soplado de fase densa (3), un dispositivo de válvula giratoria o un camión/vagón cisterna.

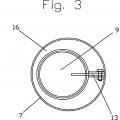

4. Aparato según la reivindicación 1, 2 o 3, en el que el dispositivo de control de presión (11, 12) incluye un medio para dividir la corriente de material particulado y gas en una primera corriente que contiene una proporción relativamente alta de material particulado, y una segunda corriente que contiene una proporción relativamente baja de material particulado a gas, y un medio (11) para restringir el flujo de gas en dicha segunda corriente.

5. Aparato según la reivindicación 1, 2 o 3, en el que el dispositivo de control de presión incluye un medio para ventilar el gas de transporte desde el recipiente intermedio (9) a través de un orificio de constricción de flujo (11).

6. Aparato según la reivindicación 4, en el que el medio para restringir el flujo de gas en la segunda corriente es un orificio de constricción de flujo (11).

7. Aparato según la reivindicación 4 o 6, en el que el contenido de material particulado en la segunda corriente es mínimo.

8. Aparato según la reivindicación 4, 6 o 7, en el que la segunda corriente es ventilada, directa o indirectamente, hacia la atmósfera.

9. Aparato según cualquiera de las reivindicaciones 5 o 6, en el que el orificio está dentro de una placa de orificio anular.

10. Aparato según cualquiera de las reivindicaciones 5, 8 o 9, que además comprende una válvula (12) que opera para controlar el flujo de gas de transporte en la corriente de gas ventilada.

11. Aparato según la reivindicación 10, que además comprende un medio de detección (14) operativo para determinar cuándo el nivel de material particulado dentro del recipiente intermedio (9) ha alcanzado un nivel predeterminado, y donde la válvula (12) opera para prevenir el flujo de material particulado transportado hacia el recipiente intermedio (9) cuando se ha alcanzado dicho nivel predeterminado.

12. Aparato según cualquiera de las reivindicaciones 1 a 11, en el que la presión dentro del recipiente intermedio

(9) es por lo menos 1 bar mayor que la presión atmosférica.

13. Aparato según cualquiera de las reivindicaciones 1 a 12, en el que el material particulado es un material granular.

14. Aparato según cualquiera de las reivindicaciones 1 a 13, en el que el material particulado es un material particulado frágil.

15. Aparato según cualquiera de las reivindicaciones 1 a 14, en el que el material particulado se selecciona del grupo que comprende azúcares cristalinos, jabón en polvo, esferas de plástico, catalizadores y materiales similarmente frágiles.

16. Aparato según la reivindicación 15, en el que el catalizador es para uso en reactores de refinería de petróleo.

17. Aparato según cualquiera de las reivindicaciones 1 a 16, que además comprende un dispositivo de cambio de presión que incluye

**(Ver fórmula)**

un recipiente de cambio de presión (15) que tiene una entrada operativamente conectable a la salida del recipiente intermedio (9), y una salida que opera para permitir que el material particulado sea descargado, directa o 5 indirectamente, hacia el segundo sitio (2),

un suministro de gas presurizado que opera para aumentar la presión en el recipiente de cambio de presión (15)

una ventilación que opera para reducir la presión en el recipiente de cambio de presión (15) ventilando el gas de transporte directa o indirectamente hacia la atmósfera,

donde la presión dentro del recipiente de cambio de presión (15) puede compensarse con aquella del recipiente intermedio (9) para descarga del material particulado desde el recipiente intermedio (9) hacia el recipiente de cambio de presión (15) y puede compensarse sustancialmente con la presión atmosférica para descarga del material particulado desde el recipiente de cambio de presión (15).

Patentes similares o relacionadas:

Método para la manipulación de material en un sistema de transporte de material, un punto de entrada de un sistema de transporte de material y un sistema de transporte de material, del 6 de Marzo de 2019, de MARICAP OY: Método para introducir y transportar material en un sistema de transporte neumático de material, comprendiendo el sistema de transporte al menos […]

Un método para hacer funcionar un depósito de recogida de residuos y un sistema para controlar el funcionamiento del mismo, del 8 de Junio de 2016, de Envac AB (100.0%): Un método para hacer funcionar un depósito de recogida de residuos que recibe intermitentemente residuos (W) a través de, al menos, […]

Dispositivo de generación de onda de aire con vibración pulsante, del 2 de Septiembre de 2013, de KYOWA HAKKO KIRIN CO., LTD.: Dispositivo de generación de aire con vibración pulsante que comprende:

un cuerpo principal (2A) que presenta un espacio hueco tubular (R2) para el que se han provistodos […]

Dispositivo de generación de onda de aire con vibración pulsante, del 2 de Septiembre de 2013, de KYOWA HAKKO KIRIN CO., LTD.: Dispositivo de generación de aire con vibración pulsante que comprende:

un cuerpo principal (2A) que presenta un espacio hueco tubular (R2) para el que se han provistodos […]

INSTALACIÓN PARA EL TRANSPORTE NEUMÁTICO A VELOCIDAD CONTROLADA DE MATERIAL GRANULAR Y PROCEDIMIENTO DE CONTROL DE LA VELOCIDAD DE TRANSPORTE, del 22 de Junio de 2011, de MORETTO S.P.A.: Una instalación para el transporte de material plástico granular que comprende al menos un depósito para al menos un material plástico granular (1a) que ha de ser transportado, […]

EQUIPO Y MÉTODO PARA TRANSPORTAR COMBUSTIBLES SÓLIDOS, PARTICULARMENTE PASTILLAS, del 9 de Mayo de 2011, de Biotech Energietechnik GmbH: Equipo para transportar combustibles sólidos, particularmente pastillas , desde un depósito de acopio a través de una tubería de transporte hasta una cámara […]

EQUIPO Y MÉTODO PARA TRANSPORTAR COMBUSTIBLES SÓLIDOS, PARTICULARMENTE PASTILLAS, del 9 de Mayo de 2011, de Biotech Energietechnik GmbH: Equipo para transportar combustibles sólidos, particularmente pastillas , desde un depósito de acopio a través de una tubería de transporte hasta una cámara […]

MAQUINA APLICADORA DE PRODUCTOS TERMOFUSIBLES, del 16 de Agosto de 2008, de MELTON, SL.: Máquina aplicadora de productos termofusibles, en la que se incluye integrado un sistema de carga automática del material de aplicación, comprendiendo […]

MAQUINA APLICADORA DE PRODUCTOS TERMOFUSIBLES, del 16 de Agosto de 2008, de MELTON, SL.: Máquina aplicadora de productos termofusibles, en la que se incluye integrado un sistema de carga automática del material de aplicación, comprendiendo […]

SISTEMA DE REPARTICION DE MATERIA PULVERULENTA CON CAUDALES PONDERALES CONTROLADOS., del 16 de Marzo de 2006, de ALUMINIUM PECHINEY: Procedimiento de transporte de un material pulverulento que permite repartir en varios transportadores dicho material pulverulento procedente de una capacidad de […]

PROCEDIMIENTO E INSTALACION PARA EL TRANSPORTE DE ARROZ., del 1 de Diciembre de 2004, de BUHLER AG: Equipo para separación de líquidos, que comprende un primer recipiente , cuyo fondo está inclinado respecto a un nivel horizontal, teniendo el primer recipiente […]