CATALIZADOR PARA UN PROCESO PARA LA OBTENCION DE HIDROGENO MEDIANTE REFORMADO DE HIDROCARBUROS CON VAPOR DE AGUA, PROCESO DE PREPARACION DEL CATALIZADOR Y USO DEL MISMO EN EL PROCESO.

Catalizador para un proceso para la obtención de hidrógeno mediante reformado de hidrocarburos con vapor de agua,

proceso de preparación del catalizador y uso del mismo en el proceso.La presente invención se refiere a un catalizador para la producción de corrientes gaseosas de hidrógeno o ricas en hidrógeno mediante reformado de hidrocarburos con vapor de agua. Dicho catalizador comprende al menos un soporte, una fase activa y al menos dos agentes promotores, y se caracteriza porque es un sólido del tipo metal-soportado en el que la fase activa comprende al menos un metal de transición seleccionado del grupo VIII, y al menos un agente promotor seleccionado entre los metales alcalino-térreos o de transición; y el soporte comprende al menos un óxido mixto de carácter básico, y al menos un agente promotor que está seleccionado entre el grupo de lantánidos. La invención tiene también por objeto el procedimiento de preparación del catalizador, así como el uso del mismo en un proceso para la obtención de hidrógeno o un gas rico en hidrógeno a partir de hidrocarburos, en diferentes condiciones de operación y empleando diferentes tipos de hidrocarburos. El catalizador al que se refiere la presente invención presenta actividad y selectividad hacia la gasificación del hidrocarburo elevadas, así como una alta resistencia frente a los distintos mecanismos de desactivación que sufre el catalizador durante el proceso de reformado con vapor de agua

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200900082.

Solicitante: HYNERGREEN TECHNOLOGIES, S.A.

Nacionalidad solicitante: España.

Provincia: SEVILLA.

Inventor/es: SARMIENTO MARRON,BELEN, MORALES OSORIO,ISIDORO, MELO FAUS,FRANCISCO VICEN, MORLANES SANCHEZ,NATALIA, MARTIN BETANCOURT,MARIANELA.

Fecha de Solicitud: 13 de Enero de 2009.

Fecha de Publicación: .

Fecha de Concesión: 11 de Mayo de 2011.

Clasificación Internacional de Patentes:

- B01J23/755 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 23/00 Catalizadores que contienen metales, óxidos o hidróxidos metálicos no previstos en el grupo B01J 21/00 (B01J 21/16 tiene prioridad). › Níquel.

- B01J23/78 B01J 23/00 […] › con metales alcalinos o alcalinotérreos o berilio.

- B01J23/83 B01J 23/00 […] › con tierras raras o actinidos.

- B01J37/03 B01J […] › B01J 37/00 Procedimientos para preparar catalizadores, en general; Procedimientos para activación de catalizadores, en general. › Precipitación; Coprecipitación.

- C01B3/26 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › con catalizadores.

- C10G35/06 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 35/00 Reformado de nafta. › caracterizado por el catalizador utilizado.

Clasificación PCT:

- B01J23/755 B01J 23/00 […] › Níquel.

- B01J23/78 B01J 23/00 […] › con metales alcalinos o alcalinotérreos o berilio.

- B01J23/83 B01J 23/00 […] › con tierras raras o actinidos.

- B01J37/03 B01J 37/00 […] › Precipitación; Coprecipitación.

- C01B3/26 C01B 3/00 […] › con catalizadores.

- C10G35/06 C10G 35/00 […] › caracterizado por el catalizador utilizado.

PDF original: ES-2342814_A1.pdf

Fragmento de la descripción:

Catalizador para un proceso para la obtención de hidrógeno mediante reformado de hidrocarburos con vapor de agua, proceso de preparación del catalizador y uso del mismo en el proceso.

Campo técnico de la invención

La presente invención pertenece al campo técnico de los catalizadores para reformado de hidrocarburos con vapor de agua para la producción de corrientes gaseosas ricas en hidrógeno que pueden utilizarse en plantas de producción de hidrógeno, motores de combustión y, en especial, como combustible en sistemas de pilas de combustible, y particularmente, al sector de los catalizadores flexibles al tipo de hidrocarburo empleado y resistentes a la desactivación por formación de coque, sinterización y envenenamiento por azufre.

Estado de la técnica anterior a la invención

Las pilas de combustible son dispositivos electroquímicos que presentan la propiedad de transformar la energía de una reacción química en energía eléctrica de forma eficiente y limpia (sin contaminantes, cuando se usa hidrógeno) y se pueden utilizar tanto en unidades portátiles como estacionarias.

El hidrógeno y las pilas de combustible tienen la propiedad de revolucionar el modo en el que producimos y usamos la energía. En este sentido, el desarrollo de las tecnologías de producción de hidrógeno, de las pilas de combustible, las infraestructuras necesarias para su uso y la educación del público para su aceptación, juegan un papel muy importante a la hora de que se intente alcanzar una economía fuertemente basada en el hidrógeno, es decir, en el uso del hidrógeno como portador de energía y de las pilas de combustible como dispositivos de transformación de energía.

Para resolver las necesidades iniciales de una capacidad de producción menor con la mínima inversión de capital, la investigación a corto plazo se centra en la producción de hidrógeno a partir de gas natural y de combustibles líquidos. A corto y medio plazo, la producción de hidrógeno a partir de hidrocarburos parece ser la mejor opción para alcanzar una transición gradual hacia una economía basada en hidrógeno, dado que se puede aprovechar la infraestructura actual ya creada para el almacenamiento y distribución de los combustibles convencionales.

La elección óptima de la tecnología e hidrocarburo más adecuados para la obtención de hidrógeno depende de la aplicación final del producto, que es la que determina los requisitos de la composición del gas y de la escala de operación.

El reformado catalítico de hidrocarburos con vapor de agua es una de las tecnologías más utilizadas para la obtención de hidrógeno, es también hoy en día la forma más barata de producción de hidrógeno a gran escala, y es además una tecnología de la que se conocen muchos datos (acerca del proceso, reformador, termodinámica, cinética, mecanismo, catalizador) puesto que se ha estado llevando a cabo a escala industrial desde los años 1930. Otras técnicas de obtención de hidrógeno son la oxidación parcial y el reformado autotérmico. Desde el punto de vista de su aplicación para pilas de combustible como fuente de energía, el reformado con vapor de hidrocarburos es el proceso que produce mayor concentración de hidrógeno en el producto (70-80% en el proceso de reformado con vapor frente a 40-50% en el los procesos de oxidación parcial y reformado autotérmico, en base seca) y menores emisiones de CO2 por mol de hidrógeno producido (0,20 en el proceso de reformado con vapor frente a 0,35 y 0,85 para los procesos de reformado autotérmico y oxidación parcial, respectivamente). Sin embargo por su naturaleza endotérmica, requiere un mayor aporte energético, por lo que la integración del procesado del hidrocarburo con la operación de la pila electroquímica, es esencial para aumentar la eficacia del proceso global.

Teniendo en cuenta aspectos tales como la disponibilidad, toxicidad y densidad de energía, se considera que los hidrocarburos líquidos (gasolina y diésel) pueden ser los más adecuados para su uso como materia prima en la producción de hidrógeno mediante reformado con vapor. Por otro lado, el uso de hidrocarburos líquidos se beneficia de la infraestructura ya creada para el almacenamiento y distribución de los combustibles convencionales.

El reformado con vapor convierte una corriente de hidrocarburos en una mezcla gaseosa formada por H2, CO, CO2 y CH4. Se trata de un proceso catalítico, fuertemente endotérmico, que tiene lugar sobre la superficie de un catalizador de tipo metal soportado. Las principales reacciones que tienen lugar son las siguientes:

En la práctica de esta operación se trabaja a conversión completa del hidrocarburo, y la composición del producto de la reacción depende de las condiciones operativas a las que tiene lugar el proceso (presión, temperatura, relación agua/carbono y velocidad espacial), y también del catalizador empleado. Así, para la obtención de una corriente de gas rica en hidrógeno conviene trabajar a baja presión, alta temperatura y con una relación agua/carbono elevada, preferiblemente mayor que 3, con el fin de desplazar al máximo los equilibrios termodinámicos que determinan la composición del gas hacia la formación de hidrógeno.

El proceso de reformado con vapor habitualmente tiene lugar sobre la superficie de un catalizador sólido que comprende al menos un metal del grupo VIII del sistema periódico siendo el níquel el metal habitualmente preferido ya que presenta una mejor relación actividad/coste. El metal suele estar soportado sobre un material que le confiere suficiente resistencia mecánica y térmica para el proceso, normalmente α-Al2O3, óxidos refractarios, aluminosilicatos y también soportes básicos (MgO). Sobre estos catalizadores se introducen aditivos que prevengan la formación de coque, siendo la adición de álcalis (KO2) y el uso de magnesia comunes para este fin.

Las severas condiciones de operación a las que tiene lugar el proceso de reformado de los hidrocarburos hacen que puedan producirse, además de la formación de coque, otros mecanismos de desactivación del catalizador como son la sinterización, la oxidación del níquel metálico, la reacción del mismo con el soporte formando compuestos difícilmente reducibles (p.e. NiAl2O4) y el envenenamiento por la presencia de compuestos de azufre presentes en el hidrocarburo a procesar. Estos mecanismos de desactivación también van a depender de las características del catalizador.

Debido a estos inconvenientes, para que el catalizador pueda ser utilizado en la operación de reformado de hidrocarburos con vapor de agua para la obtención de hidrógeno, debe poseer resistencia mecánica, estabilidad térmica, resistencia a la formación de coque y a otros mecanismos de desactivación, además de actividad catalítica y selectividad hacia la gasificación del hidrocarburo elevadas.

Descripción de la invención

La presente invención tiene por objeto un catalizador aplicable a un proceso para la obtención de hidrógeno o de un gas rico en hidrógeno mediante reformado de hidrocarburos con vapor de agua. La invención también tiene por objeto el procedimiento de preparación de tal catalizador, así como el uso del mismo en el proceso descrito en condiciones de operación diferentes y empleando distintos hidrocarburos. Con estos objetos se pretende superar los inconvenientes del estado de la técnica antes detallados.

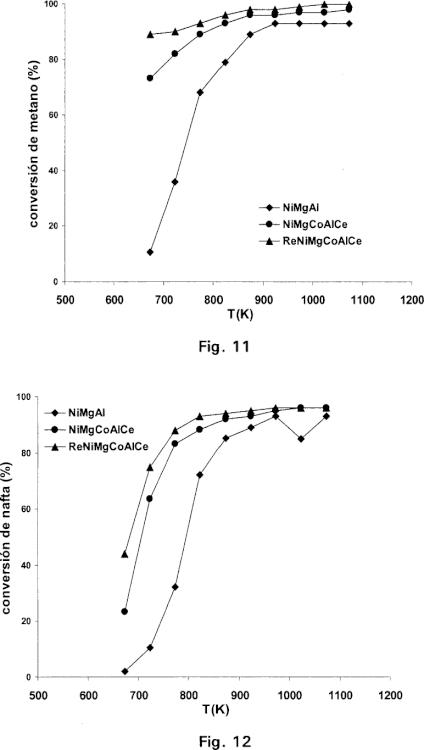

De acuerdo con la invención, el catalizador comprende un soporte, una fase activa y al menos dos agentes promotores, y se caracteriza porque el catalizador es un sólido del tipo metal-soportado en el que

la fase activa comprende al menos un metal de transición seleccionado del grupo VIII, como por ejemplo níquel, cobalto, hierro, rodio, paladio, rutenio y/o platino, preferentemente níquel, y al menos un agente promotor seleccionado entre los metales alcalino-térreos o de transición, como por ejemplo cobre, cobalto, manganeso, paladio, rutenio, renio, calcio y/o cinc, preferentemente cobalto, renio o combinaciones de los mismos; y

el soporte comprende al menos un óxido mixto de carácter básico, preferentemente un óxido mixto de magnesio... [Seguir leyendo]

Reivindicaciones:

1. Un catalizador para la obtención de hidrógeno, o de un gas rico en hidrógeno, mediante reformado de hidrocarburos con vapor de agua, que comprende un soporte, una fase activa y al menos dos agentes promotores, caracterizado porque el catalizador es un sólido del tipo metal-soportado en el que

la fase activa comprende al menos un metal de transición seleccionado del grupo VIII, y al menos un agente promotor seleccionado entre los metales alcalino-térreos o de transición; y

el soporte comprende al menos un óxido mixto de carácter básico, y al menos un agente promotor que está seleccionado entre el grupo de lantánidos.

2. Un catalizador según la reivindicación 1, caracterizado porque comprende

3. Un catalizador según una cualquiera de las reivindicaciones 1 ó 2, caracterizado porque comprende

4. Un catalizador según una de las reivindicaciones 1, 2 ó 3, caracterizado porque el metal de transición en la fase activa es níquel.

5. Un catalizador según una de las reivindicaciones 1 a 4, caracterizado porque el óxido mixto del soporte comprende cationes divalentes [M(II)] y cationes trivalentes [(MIII)].

6. Un catalizador según una de las reivindicaciones 1 a 5, caracterizado porque el óxido mixto del soporte contiene una proporción molar [M(III)/M(II)+M(III))] en un intervalo comprendido entre 0,20 y 0,33.

7. Un catalizador según una de las reivindicaciones 1 a 6, caracterizado porque el óxido mixto del soporte es de magnesio y aluminio.

8. Un catalizador según la reivindicación 7, caracterizado porque el óxido mixto de magnesio y aluminio contiene una proporción molar Al/(Al+Mg) de 0,25.

9. Un catalizador según una de las reivindicaciones 1 a 8, caracterizado porque el al menos un agente promotor de la fase activa es cobalto.

10. Un catalizador según una de las reivindicaciones 1 a 9, caracterizado porque el agente promotor del soporte es óxido de cerio.

11. Un catalizador según una de las reivindicaciones 4 a 10, caracterizado porque comprende

12. Un catalizador según la reivindicación 11, caracterizado porque comprende

13. Un catalizador según una de las reivindicaciones 11 ó 12, caracterizado porque comprende

14. Un catalizador según una de las reivindicaciones precedentes, caracterizado porque comprende además renio como segundo agente promotor de la fase activa.

15. Un catalizador según la reivindicación 14, caracterizado porque el contenido de renio es de 0,1% a 2% en peso.

16. Un catalizador según una de las reivindicaciones precedentes, caracterizado porque tiene un patrón de rayos X que contiene al menos los picos (grados) e intensidades relativas (I/I0):

donde

I0 es la intensidad del pico más fuerte al que se ha asignado un valor de 100;

d es una intensidad relativa débil de 0 a 20%;

m es una intensidad relativa media de 20% a 40%

f es una intensidad relativa fuerte de 40% a 60%

mf es una intensidad relativa muy fuerte de 60% a 100%.

17. Un catalizador según una de las reivindicaciones precedentes, caracterizado porque tiene un patrón de rayos X que contiene al menos los picos (grados) e intensidades relativas (I/I0):

donde

I0 es la intensidad del pico más fuerte al que se ha asignado un valor de 100;

d es una intensidad relativa débil de 0 a 20%;

m es una intensidad relativa media de 20% a 40%

f es una intensidad relativa fuerte de 40% a 60%

mf es una intensidad relativa muy fuerte de 60% a 100%.

18. Un procedimiento para preparar un catalizador según una cualquiera de las reivindicaciones 1 a 17, caracterizado porque comprende

una etapa de síntesis en la que se prepara un precursor del catalizador, siendo el precursor un hidróxido doble laminar con estructura de tipo hidrotalcita que contiene el al menos un metal de transición seleccionado del grupo VIII, los metales alcalinos o de transición y del grupo de lantánidos, así como los componentes para formar el óxido mixto de carácter básico,

una etapa de descomposición térmica en la que se forma un óxido mixto a partir de la calcinación del precursor laminar preparado en la etapa de síntesis,

una etapa de activación en la que se obtiene el catalizador mediante un tratamiento de reducción del óxido mixto formado en la etapa de descomposición.

19. Un procedimiento según la reivindicación 18, caracterizado porque comprende impregnar de renio el óxido mixto obtenido en la etapa de descomposición antes de someter el óxido mixto a la etapa de activación.

20. Un procedimiento según una de las reivindicaciones 18 ó 19, caracterizado porque

la etapa de síntesis del precursor laminar incluye los pasos de preparar dos disoluciones, una que contiene los metales de interés y otra que contiene la base precipitante de los mismos, coañadir las dos soluciones para obtener un gel, envejecer el gel para cristalizar una fase hidrotalcita, lavar el gel con la fase hidrotalcita hasta pH neutro, secar el gel con la fase hidrotalcita de pH neutro,

la etapa de descomposición térmica comprende un proceso de calcinación en atmósfera de aire a una temperatura entre 723 K y 1273 K,

la etapa de activación comprende un tratamiento de reducción en atmósfera de hidrógeno hasta una temperatura entre 873 K y 1173 K.

21. Un procedimiento según una de las reivindicaciones 19 ó 20, caracterizado porque el renio se impregna a volumen de poro.

22. Un procedimiento según una de las reivindicaciones 19 a 21, caracterizado porque el renio se impregna vía solución alcohólica.

23. El procedimiento según una de las reivindicaciones 18 a 22, caracterizado porque

el precursor laminar con estructura de tipo hidrotalcita comprende cationes divalentes [M(II)] y cationes trivalentes [M(III)] en una relación molar de [M(III)/(M(II)+M(III))] = 0,2-0,33.

24. Un procedimiento según la reivindicación 23, caracterizado porque la proporción molar [M(III)/(M(II)+M(III))] entre los cationes divalentes y trivalentes del precursor laminar con estructura hidrotalcita es 0,25.

25. El procedimiento según las reivindicaciones 18 a 24, caracterizado porque

el precursor laminar con estructura de tipo hidrotalcita presenta un patrón de rayos X que contiene al menos los picos (grados) e intensidades relativas (I/I0):

el óxido mixto obtenido cuando la etapa de calcinación se realiza entre 873 y 973 K, presenta un patrón de rayos X que contiene al menos los picos (grados) e intensidades relativas (I/I0):

y el catalizador obtenido después de la etapa de activación cuando ésta se realiza entre 973 y 1073 K, presenta un patrón de rayos X que contiene al menos los picos (grados) e intensidades relativas (I/I0):

donde

I0 es la intensidad del pico más fuerte al que se ha asignado un valor de 100;

d es una intensidad relativa débil de 0 a 20%;

m es una intensidad relativa media de 20% a 40%

f es una intensidad relativa fuerte de 40% a 60%

mf es una intensidad relativa muy fuerte de 60% a 100%.

26. Uso del catalizador según cualquiera de las reivindicaciones 1 a 17, en un método para la obtención de hidrógeno o de un gas rico en hidrógeno a partir de hidrocarburos.

27. Uso del catalizador según la reivindicación 26, caracterizado porque el hidrógeno o el gas rico en hidrógeno obtenido a partir de hidrocarburos es adecuado para su empleo en pilas de combustible.

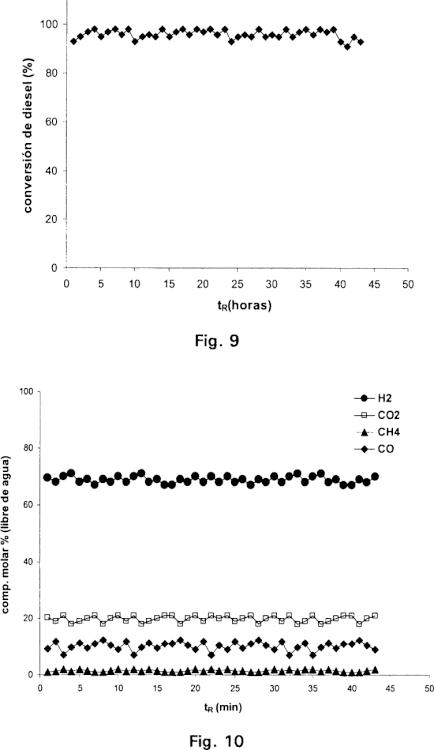

28. Uso del catalizador según una cualquiera de las reivindicaciones 26 ó 27, caracterizado porque el método de obtención es un proceso catalítico de reformado de un portador de hidrógeno seleccionado entre el grupo de combustibles fósiles como gas natural, nafta, diésel, y aceites vegetales, que comprende hacer reaccionar el portador de hidrógeno con agua en presencia del catalizador, a una temperatura entre 673 y 1073 K para obtener una mezcla de gases que contiene hidrógeno.

29. Uso según la reivindicación 28, caracterizado porque el agua y el portador de hidrógeno se hacen reaccionar a una presión entre 0 y 5 bar.

30. Uso según la reivindicación 29, caracterizado porque el agua y el portador de hidrógeno se hacen reaccionar a una presión entre 0 y 3 bar.

31. Uso según la reivindicación 30, caracterizado porque el agua y el portador de hidrógeno se hacen reaccionar a presión atmosférica.

32. Uso según una de las reivindicaciones 28 a 31, caracterizado porque el agua y el portador de hidrógeno se hacen reaccionar en una relación, mol de agua/mol de carbono del portador de hidrógeno entre 5:1 y 1:1.

33. Uso según la reivindicación 32, caracterizado porque el agua y el portador de hidrógeno se hacen reaccionar en una relación, mol de agua/mol de carbono del portador de hidrógeno entre 4:1 y 2:1.

34. Uso según una de las reivindicaciones 28 a 31, caracterizado porque el agua y el portador de hidrógeno se hacen reaccionar a una temperatura entre 773 y 1023 K.

35. Uso según la reivindicación 34, caracterizado porque el agua y el portador de hidrógeno se hacen reaccionar a una temperatura entre 923 y 973 K.

36. Uso según una de las reivindicaciones 28 a 31, caracterizado porque el agua que se hace reaccionar con el portador de hidrógeno está en forma de vapor de agua.

37. Uso según una de las reivindicaciones 28 a 36, caracterizado porque la mezcla de gases que comprende el hidrógeno, resultante de la reacción del portador de hidrógeno con el agua, se alimenta a una pila de combustible de media o alta temperatura.

38. Uso según una de las reivindicaciones 28 a 36, caracterizado porque la mezcla de gases que comprende el hidrógeno, resultante de la reacción del portador de hidrógeno con el agua, se somete a una etapa de purificación para convertir al menos parte del monóxido de carbono eventualmente presente en la mezcla de gases, en dióxido de carbono para obtener una mezcla de gases purificada, y porque dicha mezcla purificada de gases se alimenta a una pila de combustible.

39. Uso según la reivindicación 38, caracterizado porque la pila de combustible está seleccionada entre pilas de combustible de temperatura intermedia y de baja temperatura.

Patentes similares o relacionadas:

Óxidos mixtos de metales de transición, catalizadores de hidrotratamiento obtenidos de los mismos y procedimiento de preparación que comprende procedimientos sol-gel, del 15 de Julio de 2020, de ENI S.P.A.: Óxido mixto, que presenta la fórmula general (A2): Xa Yb Zc Od . pC (A2) en la que X se selecciona de Ni, Co y mezclas de los mismos, […]

Uso de un material de partículas compuestas soportadas, procedimiento de producción de dicho material y procedimiento para producir compuestos usando material de partículas compuestas soportadas como catalizador para síntesis química, del 10 de Junio de 2020, de ASAHI KASEI KABUSHIKI KAISHA: Uso de un material de partículas compuestas soportadas que comprende: una partícula compuesta formada de un níquel oxidado y X, en el que X representa al menos uno de […]

Un proceso para la síntesis de carbonatos de dialquilo, del 6 de Mayo de 2020, de COUNCIL OF SCIENTIFIC AND INDUSTRIAL RESEARCH: Un proceso para la síntesis de carbonatos de dialquilo catalizada por una composición catalizadora, que comprende las etapas de: (a) cargar […]

Proceso para preparar catalizadores de metales nobles soportados mediante deposición hidrotérmica, del 29 de Abril de 2020, de TRONOX LLC: Un proceso para obtener un catalizador que tiene nanopartículas de metal(es) noble(s) depositadas en un soporte, de manera que el proceso […]

Aparato para el tratamiento de aire, del 29 de Abril de 2020, de Anglo Platinum Marketing Limited: Aparato para el tratamiento de aire, en el que aire que tiene una primera concentración de monóxido de carbono entra en el aparato y aire respirable que tiene […]

Aparato para el tratamiento de aire, del 29 de Abril de 2020, de Anglo Platinum Marketing Limited: Aparato para el tratamiento de aire, en el que aire que tiene una primera concentración de monóxido de carbono entra en el aparato y aire respirable que tiene […]

Catalizador de partículas de plata recubiertas para la preparación de formaldehído, del 26 de Febrero de 2020, de ALLGEMEINE GOLD- UND SILBERSCHEIDEANSTALT AG: Proceso para producir cristales de plata de una fracción de partículas entre 0,5 - 1 mm con un recubrimiento poroso que tiene un espesor de 0,3 μm - 10 μm de material oxigenado […]

Material a base de sílice, proceso de fabricación para el mismo, material portador de metal noble y proceso de fabricación de ácido carboxílico usando el mismo como catalizador, del 19 de Febrero de 2020, de ASAHI KASEI KABUSHIKI KAISHA: Un material a base de sílice que comprende: silicio, aluminio, al menos un elemento del cuarto período seleccionado del grupo que consiste en hierro, […]

Procedimiento de síntesis de ácido glicólico, del 22 de Enero de 2020, de Pivert: Procedimiento de síntesis de ácido glicólico, o de una de sus sales, que comprende la siguiente etapa: - una puesta en contacto en un medio […]