PROCEDIMIENTO DE SOLDADURA DE RESISTENCIA Y PRESION.

Procedimiento de soldadura de resistencia y presión en el que una primera pieza (1,

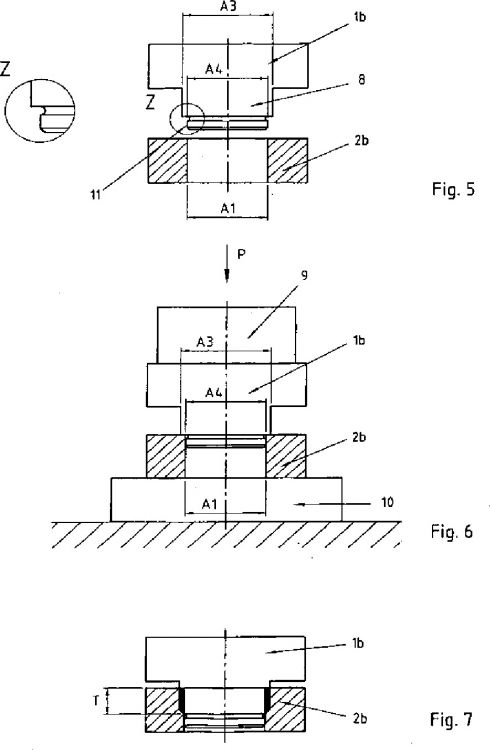

1a, 1b), que posee una sobremedida con relación a un orificio (3) de una segunda pieza (2, 2a, 2b), es presionada contra la boca (4) del orificio (3), aplicando a través de las superficies de contacto presionadas una contra la otra de la primera pieza (1, 1a, 1b) y de la segunda pieza (2, 2a, 2b) una corriente de soldadura, de tal modo, que se fundan las superficies de contacto y que la primera pieza (1, 1a, 1b) pueda ser embutida en el orificio (3), soldándose entre sí las superficies (6, 7) envolventes, que se extienden paralelas a la dirección de embutición del orificio (3) y de la primera pieza (1, 1a, 1b), caracterizado porque, por medio de una descarga de condensador transformada, se genera un impulso de alta intensidad y porque en la primera pieza (1b) se prevé un tetón (11) de centraje con el diámetro (A1) de la segunda pieza (2a, 2b)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08000055.

Solicitante: GLAMATRONIC SHWEISS- UND ANLAGENTECHNIK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: AM WIESENBUSCH 20,45966 GLADBECK.

Inventor/es: KNIAT,HANS-JOSEF.

Fecha de Publicación: .

Fecha Solicitud PCT: 3 de Enero de 2008.

Fecha Concesión Europea: 24 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B23K11/00F

- B23K11/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 11/00 Soldadura por resistencia; Seccionamiento por calentamiento por resistencia. › Soldadura por descarga de energía acumulada.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento de soldadura de resistencia y presión.

El invento se refiere a un procedimiento de soldadura de resistencia y presión, es decir, que el procedimiento de soldadura es realizado sin la adición de un material de aportación, pero con la aplicación de una fuerza de presión.

A los procedimientos inductivos de soldadura de resistencia y presión pertenece la soldadura de resistencia por protuberancia en la que la densidad de corriente necesaria para la soldadura no se genera por medio de electrodos, sino por la forma de la pieza. Se conoce el procedimiento de soldar entre sí piezas con forma anular por medio de protuberancias anulares. En la soldadura por protuberancia se aporta a las piezas a unir la corriente eléctrica y la fuerza por medio de electrodos planos de gran superficie. La forma de protuberancia da lugar a una concentración de la corriente en la zona de unión. Con la fuerza de los electrodos y el calentamiento con la corriente a aplanan ampliamente las protuberancias durante la soldadura y forman uniones no disolubles en los puntos de soldadura. La soldadura de resistencia puede tener lugar con todas las clases usuales de corriente, es decir corriente alterna monofásica, corriente continua trifásica, frecuencias medias y descargas de condensador. A causa de la reducida aportación de calor se presta la soldadura por descarga de condensador sobre todo para piezas de precisión. La peculiaridad de la soldadura por descarga de condensador es que la energía necesaria para la soldadura no se toma directamente de la red de energía eléctrica, sino de una batería de condensadores, que, como acumulador de energía, se carga en el tiempo entre las soldaduras. Debido al tiempo de soldadura pequeño de tan sólo aproximadamente 10 ms, sólo se concentra la energía en la zona de soldadura. La soldadura por descarga de condensador es caracterizada con dos parámetros, la energía de soldadura y la fuerza de soldadura, que tienen que ser adaptados y ajustados a las piezas a soldar.

En la soldadura por protuberancia anular tiene lugar una reducción por fusión entre 0,4 y 0,7 mm, por lo que la altura de la protuberancia se debe elegir más de 0,2 mm más alta que la reducción por fusión. Con ello se evita, que las piezas a soldar entre sí apoyen ya una en otra durante la soldadura y absorban la fuerza de soldadura para la protuberancia. En caso contrario, el material fundido se podría sobrecalentar a causa de la falta de fuerza de presión y ser expulsado. Cuando sea preciso realizar una soldadura con un intersticio especialmente pequeño, se deben elegir formas geométricas destalonadas de las protuberancias anulares para formar una cavidad a la que puede escapar el material fundido. También se conoce el procedimiento de soldar de esta manera entre sí cantos anulares. En este caso se provee una de las piezas con un escalón oblicuo y la otra con un taladro u orificio, de manera, que las piezas se centran por sí mismas. En la zona del escalón oblicuo se forma una lenteja de soldadura.

En el procedimiento de soldadura por protuberancia se desplaza lateralmente el material de la protuberancia, de manera, que siempre se forma una ranura entre las piezas.

Para obtener una elevada resistencia, tanto estática, como también dinámica se utilizan en lo posible anchos de soldadura grandes, siendo problemático obtener anchos de soldadura superiores a 2 mm en los conocidos procedimientos de soldadura por protuberancia para diámetros grandes de las protuberancias anulares.

Cuando un ancho de soldadura de 2 mm o menos no sea suficiente, ya que, debido a los esfuerzos dinámicos o vibratorios de las piezas, se tema un fallo, se puede recurrir de manera alternativa a la soldadura con laser o con chorro de electrones. En ella se presionan una contra otra las piezas a soldar y a continuación se sueldan de manera corrida desde el lado frontal con un chorro de soldadura. Con estos procedimientos se pueden obtener profundidades de soldadura de 3 a 3,5 mm y, teóricamente, también manifiestamente mayores. El inconveniente de la soldadura con chorro es la aportación puntiforme de la energía. La pieza no es soldadura de manera corrida al mismo tiempo. El consumo de energía y los costes de la instalación con otros inconvenientes.

A través del documento US 2 202 405 se conoce un procedimiento de soldadura de resistencia y presión en el que una pieza interior, que posee una sobremedida con relación a un orificio en la pieza exterior, es presionada contra la boca del orificio. A través de las superficies de contacto presionadas una contra otra de la pieza interior y de la pieza exterior se hace pasar una corriente de soldadura, de manera, que se fundan las superficies de contacto y la pieza interior sea introducida a presión en el orificio.

El documento US-A-2005 0127044 divulga un procedimiento de soldadura de resistencia y embutición en el que dos piezas son presionadas una contra otra con una sobremedida. Las superficies de contacto presionadas una contra la otra conducen una corriente de soldadura, de manera, que las superficies se contacto se fundan y se suelden entre sí las superficies envolventes dispuestas paralelas entre sí y paralelas a la dirección de la presión. Para la soldadura es preciso, que las piezas se alineen con gran precisión, ya que no es posible un ajuste posterior.

El invento se basa en el problema de perfeccionar un procedimiento de soldadura de resistencia y presión en el sentido de que no se forme una ranura entre las piezas y que al mismo tiempo se obtenga una profundidad de soldadura mayor que en el procedimiento de soldadura por protuberancia.

Este problema se soluciona en un procedimiento de soldadura de resistencia y embutición con las características de la reivindicación 1.

Los perfeccionamientos ventajosos del procedimiento son objeto de las reivindicaciones subordinadas.

En el procedimiento según el invento se presiona una primera pieza, que también puede ser llamada pieza interior y que posee una sobremedida con relación a un orificio en una segunda pieza (pieza exterior) contra la boca del orificio. Después se hace pasar una corriente de soldadura por las superficies de contacto presionadas una contra la otra de la primera y de la segunda pieza, de manera, que se fundan las superficies de contacto y se pueda embutir la primera pieza en el orificio. En el procedimiento según el invento es esencial, que las superficies envolventes paralelas a la dirección de embutición del orificio y de la primera pieza se suelden entre sí. El exceso de material debido a la sobremedida entre la primera y la segunda pieza es fundido en este procedimiento, de manera, que no se produce una soldadura frontal, sino una soldadura lateral longitudinal entre la segunda y la primera pieza. Las piezas son movidas exclusivamente por traslación.

Una ventaja es el fácil posicionado de las piezas sin dispositivos costosos. Las piezas son autocentrantes y la exactitud de la unión puede ser mejorada con un tetón de ajuste en la ejecución de las figuras 5 a 7.

El procedimiento según el invento es un procedimiento de soldadura por impulsos en el que el impulso de alta intensidad es generado con una descarga de condensador transformada. Con este procedimiento se pueden obtener profundidades de soldadura grandes con una reducida tendencia a salpicaduras. Los efectos de entalladura son desde el punto de vista de los esfuerzos dinámicos considerablemente menores que en la soldadura por protuberancia convencional. Al mismo tiempo es posible obtener con un procedimiento más sencillo resistencias elevadas y también un ajuste exacto sin recurrir a dispositivos costosos.

El orificio de la segunda pieza puede poseer teóricamente cualquier forma geométrica. Sin embargo, en el caso del orificio se trata con preferencia de un taladro, de manera, que las superficies envolventes de la segunda y de la primera pieza son configuradas como superficies envolventes cilíndricas. Las superficies envolventes cilíndricas también pueden poseer discontinuidades.

El biselado de la boca del orificio o de la primera pieza a soldar facilita el autocentraje mutuo de las piezas a soldar entre sí.

Una ventaja esencial del procedimiento según el invento es que la profundidad del cordón de soldadura, medida en la dirección de embutición, puede ser esencialmente superior a 2 mm y puede ser por ejemplo de 3 a 6 mm. Al mismo tiempo se evita la ranura de soldadura entre las piezas, lo que, en especial en la soldadura de piezas sometidas a esfuerzos de torsión, como por ejemplo elementos de cajas de cambio y ruedas dentadas,...

Reivindicaciones:

1. Procedimiento de soldadura de resistencia y presión en el que una primera pieza (1, 1a, 1b), que posee una sobremedida con relación a un orificio (3) de una segunda pieza (2, 2a, 2b), es presionada contra la boca (4) del orificio (3), aplicando a través de las superficies de contacto presionadas una contra la otra de la primera pieza (1, 1a, 1b) y de la segunda pieza (2, 2a, 2b) una corriente de soldadura, de tal modo, que se fundan las superficies de contacto y que la primera pieza (1, 1a, 1b) pueda ser embutida en el orificio (3), soldándose entre sí las superficies (6, 7) envolventes, que se extienden paralelas a la dirección de embutición del orificio (3) y de la primera pieza (1, 1a, 1b), caracterizado porque, por medio de una descarga de condensador transformada, se genera un impulso de alta intensidad y porque en la primera pieza (1b) se prevé un tetón (11) de centraje con el diámetro (A1) de la segunda pieza (2a, 2b).

2. Procedimiento según la reivindicación 1, caracterizado porque las superficies (6, 7) envolventes se conforman como superficies cilíndricas.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque la boca (4) y/o la primera pieza (1, 1a) están biseladas.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la profundidad (T) del cordón de soldadura, medida en la dirección de embutición, es superior a 2 mm.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque la sobremedida se halla en el margen de 0,1 mm a 1,00 mm.

Patentes similares o relacionadas:

Dispositivo y procedimiento para la soldadura por descarga de condensadores, del 24 de Abril de 2019, de Harms & Wende GmbH & Co. KG: Dispositivo de soldadura para llevar a cabo un procedimiento de soldadura por descarga de condensadores, siendo el procedimiento de soldadura por descarga […]

Procedimiento y dispositivo de soldadura eléctrica por resistencia a través de una descarga de condensadores, del 8 de Abril de 2015, de NIMAK GMBH: Procedimiento para la soldadura por resistencia eléctrica de piezas metálicas, en el que dos electrodos de soldadura son juntados el uno al otro, intercalando los componentes […]

CONJUNTO CRIOGENICO PARA COHETE O LANZADOR TAL COMO UNA ESTRUCTURA DE DEPOSITO EQUIPADA CON AL MENOS UN DISPOSITIVO DE FIJACION DE EQUIPOS., del 16 de Diciembre de 2005, de CRYOSPACE L'AIR LIQUIDE AEROSPATIALE: Conjunto criogénico que comprende una estructura en la que se monta al menos un dispositivo de fijación capacitado para recibir […]

APARATO SOLDADOR, EN PARTICULAR, APARATO SOLDADOR DE TUERCAS, del 6 de Mayo de 2011, de OTTO BIHLER HANDELS-BETEILIGUNGS-GMBH: Aparato soldador para la soldadura de una pieza pequeña, en particular una tuerca, con un soporte para tuerca, que comprende al menos dos electrodos de soldadura […]

APARATO SOLDADOR, EN PARTICULAR, APARATO SOLDADOR DE TUERCAS, del 6 de Mayo de 2011, de OTTO BIHLER HANDELS-BETEILIGUNGS-GMBH: Aparato soldador para la soldadura de una pieza pequeña, en particular una tuerca, con un soporte para tuerca, que comprende al menos dos electrodos de soldadura […]

MÁQUINA DE SOLDADURA POR RESISTENCIA PARA PLANCHAS, del 4 de Abril de 2011, de KGR S.P.A: Máquina de soldadura por resistencia para planchas, del tipo que comprende un bastidor que sostiene en un lado una plataforma de soporte […]

MÁQUINA DE SOLDADURA POR RESISTENCIA PARA PLANCHAS, del 4 de Abril de 2011, de KGR S.P.A: Máquina de soldadura por resistencia para planchas, del tipo que comprende un bastidor que sostiene en un lado una plataforma de soporte […]

PROCEDIMIENTO Y PIEZA PARA SOLDADURA, del 24 de Julio de 2020, de SODECIA AUTOMOTIVE VALENCIA S.L.U: Procedimiento de soldadura, entre un sustrato metálico con un calado pasante y un elemento a soldar hembra o macho alineado con el […]

PIEZA DE UNIÓN MECÁNICA MEDIANTE ROSCADO APLICABLE PARA SOLDADURA POR RESISTENCIA, del 2 de Julio de 2020, de MIRANDA GRAÑA, José Luis: Consistente en una tuerca o un tornillo (1') destinado a soldarse en una chapa o similar, mediante soldadura por resistencia a través de protuberancias […]

Equipo de soldadura para la soldadura de los carriles de una vía férrea, del 11 de Marzo de 2020, de Plasser & Theurer Export von Bahnbaumaschinen GmbH: Equipo de soldadura para la soldadura de carriles de una vía férrea, con dos unidades de soldadura que se pueden mover la una respecto a la […]