SISTEMA DE CONVERSION DE UN HORNO DE FUSION DE FRITAS CERAMICAS AL AIRE A UN HORNO DE FUSION A LA OXICOMBUSTION.

Sistema de conversión de un horno de fusión de fritas cerámicas al aire a un horno de fusión a la oxicombustión.

La presente invención tiene por objeto proporcionar un sistema de conversión de un horno de fusión al aire a un horno de fusión a la oxicombustión que mantiene por lo menos un 50% de la estructura original del horno de fusión al aire, así como el horno resultante de dicha conversión. Dicha conversión permite mantener la estructura básica de un horno de fusión al aire sin necesidad de una sustitución completa del mismo debido a las exigencias de los nuevos combustibles

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200603111.

Solicitante: AL AIR LIQUIDE ESPAA, S.A.

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: MARLES FRANCO,JOAN, BUGEAT,BENJAMIN, ESTEBAN MARCOS,JUSTO, SANCHEZ GABALDON,JOSE MARIA.

Fecha de Solicitud: 5 de Diciembre de 2006.

Fecha de Publicación: .

Fecha de Concesión: 26 de Marzo de 2010.

Clasificación Internacional de Patentes:

- C03B5/16 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 5/00 Fusión en hornos; Hornos especialmente adaptados a la fabricación del vidrio. › Características particulares del proceso de fusión; Medios auxiliares especialmente adaptados para los hornos de fusión del vidrio.

Clasificación PCT:

- C03B5/16 C03B 5/00 […] › Características particulares del proceso de fusión; Medios auxiliares especialmente adaptados para los hornos de fusión del vidrio.

Fragmento de la descripción:

Sistema de conversión de un horno de fusión de fritas cerámicas al aire a un horno de fusión a la oxicombustión.

Campo de la invención

La presente invención se refiere a un sistema de conversión de un horno de fusión de fritas cerámicas al aire a un horno de fusión de fritas cerámicas a la oxicombustión.

Con el sistema de conversión de un horno de fusión al aire a un horno de fusión a la oxicombustión según la invención se preserva por lo menos un 50% de la estructura original del horno de fusión al aire.

Antecedentes de la invención

Se conocen distintos tipos de hornos de fusión y elaboración de productos minerales, cerámicos y metálicos. Todos ellos disponen de un medio de aporte de energía cualitativa y cuantitativamente determinada en función del tipo de horno que se trate.

Así, por ejemplo, un horno para la fabricación de fritas cerámicas presenta una gran longitud y dispone de un sistema de aporte de energía al aire principalmente convectivo.

En general, todos los hornos de fusión tienen una geometría o arquitectura coherente con la geometría o arquitectura térmica de las llamas de los sistemas de aporte de calor (quemadores). Así, por ejemplo, un quemador que utiliza como comburente aire frío a 25ºC y como combustible Gas Natural cede por m3 de gas natural unos 11,24 kw al horno de los cuales la mayor parte son cedidos a la carga por convección (masa de gases de combustión a una temperatura de unos 1.940ºC que al chocar con la carga le ceden energía). Se estima que casi el 70% de la energía se cede por convección y el resto hasta el 100% por radiación.

En este caso, el tiempo de estancia de los gases calientes de combustión en el horno y la superficie de exposición de la carga a la llama son determinantes en cuanto al rendimiento de energía. Todo ello lleva a maximizar las geometrías de horno en longitud y altura y a trabajar con llamas-bucle a fin de aumentar el tiempo de estancia de los gases en el horno.

La eficacia de la transferencia de energía por convección depende del tiempo de residencia de los gases calientes en el horno fusor.

Por lo tanto, los hornos tradicionales de fusión de frita están equipados, como mínimo, con un quemador frontal de aire o aire caliente/combustible. La entrada de la materia prima en forma de mezcla de polvo triturado se efectúa por la parte trasera del horno para formar un montón. La materia fundida cae sobre la balsa o solera ligeramente inclinada para que el producto fundido salga por la boca de salida colocada en la parte delantera del horno, como el quemador principal. La salida de humos también está ubicada en la parte delantera del horno, cerca del quemador al aire, de tal forma que los gases calientes estén en contacto el mayor tiempo posible con el producto a fundir o a calentar.

Estos hornos funcionan como hornos bucles, es decir, el quemador de aire genera una llama y la masa de gases caliente crea un punto caliente en la parte trasera del horno (montón) y gira, acompañando al producto fundido, hacia la boca de salida y salen por la salida hacia la chimenea.

Los rendimientos de combustión de los hornos tradicionales al aire pueden mejorarse aprovechando la energía de los humos (calentamiento del aire de combustión) pero siguen siendo bajos debido a las altas temperaturas de fusión de las fritas cerámicas (>1.400ºC).

En el estado de la técnica se han descrito diferentes formas de mejorar la eficacia del horno mediante la eliminación del nitrógeno del comburente que no es útil para la combustión y que sale con los humos a una temperatura cercana a la temperatura del horno (>1.400ºC).

A continuación, se incluye la ecuación de la combustión al aire o aire caliente:

Y la ecuación de la oxicombustión:

Por ejemplo, eliminando el nitrógeno del comburente el el volumen de productos de combustión pasa de unos 10,52 Nm3 a unos 3 Nm3 (reducción del orden del 70%) y, por lo tanto, las perdidas de energía originadas al salir estos humos calientes, disminuyen. Como consecuencia, a medida que el porcentaje de oxígeno de la mezcla combustible - comburente aumenta, el rendimiento de combustión aumenta.

En el caso del gas natural, que además de contener metano contiene hidrocarburos más pesados, los volúmenes de humos pueden variar ligeramente. Por ejemplo, en el gas natural de Algeria, 1 Nm3 de quemador con aire genera 11,2 Nm3 de humos, mientras que quemado con oxígeno genera 3,16 Nm3.

Al nivel de las características físico químicas de la combustión, al contrario de la combustión al aire, la oxicombustión transfiere la energía a la carga en forma de radiación al 95% y el resto en forma de convección. Debido a la reducción del volumen de humos el factor "tiempo de residencia de los gases en el horno" es, por tanto, menos importante y la herramienta de fusión diseñada para la combustión al aire no permite aprovechar todas las ventajas de la oxicombustión.

Si bien los hornos de fusión de fritas cerámicas a la oxicombustión ya existen en el mercado, se plantea la necesidad de buscar un sistema que permita la conversión de un horno de fusión al aire a un horno de fusión a la oxicombustión de manera fácil y mucho más económica que el coste que representaría la sustitución de un horno tradicional de fusión al aire a un horno de fusión a la oxicombustión debido a los cambios y mejoras en el tipo de energía utilizada para llevar a cabo la fusión de fritas cerámicas.

Descripción de la invención

Por lo tanto, es un primer objetivo de la presente invención resolver los inconvenientes citados de la técnica anterior, proporcionando un sistema que permita la conversión de un horno de fusión al aire a un horno de fusión a la oxicombustión preservando por lo menos un 50% de la estructura original del horno de fusión al aire.

Dicha conversión del horno se basa principalmente en una modificación de la estructura metálica manteniendo la mayor parte de la cámara de combustión y conservando la plataforma o base del horno.

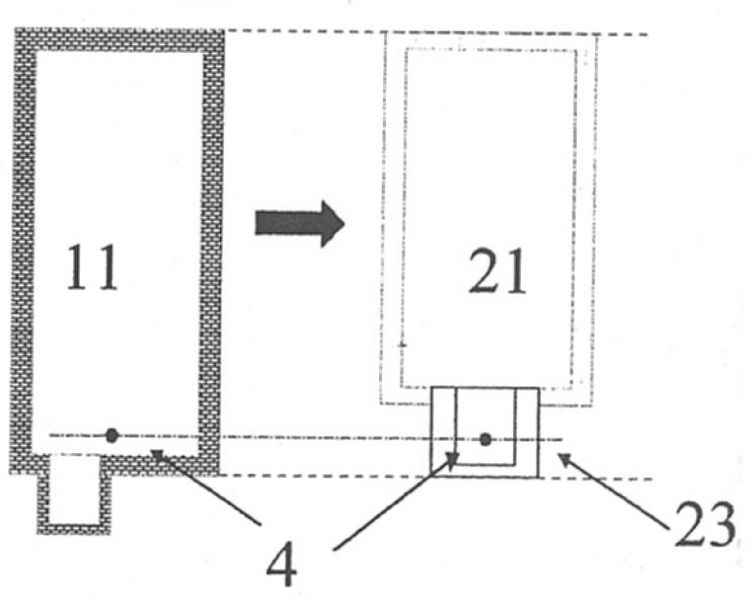

Así, la invención se refiere a un sistema de conversión de un horno de fusión de fritas cerámicas al aire a un horno de fusión a la oxicombustión que comprende por lo menos un quemador, una cámara de combustión, una salida de humos, una zona de carga y un zona de descarga del material fundido, que se caracteriza por el hecho de que dicho sistema de conversión comprende:

i) reducir el volumen de dicha cámara de combustión a una relación tal que:

ii) añadir por lo menos un quemador oxicombustible principal en dicha cámara de combustión resultante de la etapa i);

iii) añadir una zona de afino a dicha cámara de combustión resultante de la etapa i), estando dicha zona de afino anexa a dicha cámara de combustión y comprendiendo dicha zona de afino dicha zona de descarga del material fundido; y

iv) desplazar dicha salida de humos de manera que ésta se ubique en el lado opuesto a dicho quemador oxicombustible principal.

El objetivo de la presente invención es pues proporcionar un nuevo diseño de un horno de fusión de fritas cerámicas que pueda operar a la oxicombustión preservando por lo menos un 50% de la estructura original del horno de fusión al aire.

Ventajosamente, con el sistema de conversión que se proporciona según la presente invención los cambios o modificaciones que se llevan a cabo son mínimos además de obtener un rendimiento del nuevo horno de fusión a la oxicombustión elevado.

En particular, se modifican los siguientes factores estructurales del horno de fusión al aire:

- se reduce el volumen de la cámara de combustión;

- se añade por lo menos un quemador oxicombustible principal a la cámara de combustión resultante;

- se añade una zona de afino anexa a dicha cámara de combustión resultante; y

-...

Reivindicaciones:

1. Sistema de conversión de un horno de fusión de fritas cerámicas al aire a un horno de fusión a la oxicombustión que comprende por lo menos un quemador, una cámara de combustión, una salida de humos, una zona de carga y un zona de descarga del material fundido, caracterizado por el hecho de que dicho sistema de conversión comprende:

Y por el hecho de que dicha conversión de un horno de fusión al aire a un horno de fusión a la oxicombustión preserva por lo menos un 50% de la estructura original del horno de fusión al aire.

2. Sistema de conversión de un horno de fusión de fritas cerámicas según la reivindicación 1, caracterizado por el hecho de que dicha reducción del volumen de dicha cámara de combustión presenta una relación:

3. Sistema de conversión de un horno de fusión de fritas cerámicas según la reivindicación 1, caracterizado por el hecho de que dicha zona de afino está ubicada en el espacio libre resultante de dicha reducción de volumen.

4. Sistema de conversión de un horno de fusión de fritas cerámicas según la reivindicación 1, caracterizado por el hecho de que dicha zona de afino comprende por lo menos un quemador oxicombustible secundario.

5. Sistema de conversión de un horno de fusión de fritas cerámicas según la reivindicación 1, caracterizado por el hecho de que dicha zona de descarga del material fundido está en la misma ubicación que en el horno de fusión al aire.

6. Sistema de conversión de un horno de fusión de fritas cerámicas según la reivindicación 1, caracterizado por el hecho de que dicha salida de humos se encuentra en el lado opuesto a dicho quemador oxicombustible principal y en la parte superior del horno.

7. Sistema de conversión de un horno de fusión de fritas cerámicas según la reivindicación 1, caracterizado por el hecho de que dicha salida de humos comprende una chimenea para canalizar la salida de humos.

8. Horno de fusión de fritas cerámicas a la oxicombustión resultante de un sistema de conversión tal y como se ha definido en cualquiera de las reivindicaciones anteriores.

9. Horno de fusión de fritas cerámicas resultante de la conversión de un horno de fusión al aire a un horno de fusión a la oxicombustión que comprende por lo menos un quemador, una cámara de combustión, una salida de humos, una zona de carga y un zona de descarga de material fundido, caracterizado por el hecho de que dicha cámara de combustión (21) del horno de fusión a la oxicombustión comprende además anexada una zona de afino (23), siendo la longitud total de ambas partes la correspondiente a la de la cámara de combustión (11) de un horno de fusión al aire y estando dicha zona de carga (3) y dicha zona de descarga de material fundido (4) en la misma ubicación para ambos tipos de hornos.

10. Horno de fusión de fritas cerámicas según la reivindicación 9, caracterizado por el hecho de que dicha salida de humos (24) está ubicada en la parte opuesta a dicho por lo menos un quemador (22) siendo dicho quemador (22) un quemador a la oxicombustión.

11. Horno de fusión de fritas cerámicas según la reivindicación 9, caracterizado por el hecho de que dicha zona de afino (23) comprende un quemador secundario a la oxicombustión (231).

12. Horno de fusión de fritas cerámicas según la reivindicación 9, caracterizado por el hecho de que:

13. Horno de fusión de fritas cerámicas según la reivindicación 12, caracterizado por el hecho de que:

Patentes similares o relacionadas:

Método de calentamiento asistido en un horno de fundición de vidrio utilizando un quemador de combustible y oxígeno montado en el techo, del 19 de Septiembre de 2012, de THE BOC GROUP, INC.: Un método para fundir una carga de materia prima en un horno de vidrio que tiene regeneradores, recuperadores y/o sobrealimentación eléctrica, […]

Método de calentamiento asistido en un horno de fundición de vidrio utilizando un quemador de combustible y oxígeno montado en el techo, del 19 de Septiembre de 2012, de THE BOC GROUP, INC.: Un método para fundir una carga de materia prima en un horno de vidrio que tiene regeneradores, recuperadores y/o sobrealimentación eléctrica, […]

PROCEDIMIENTO DE RECICLADO DE DESECHOS DE VIDRIOS ROTOS COLOREADOS MEZCLADOS EN VIDRIOS AMBAR, VERDE O INCOLORO., del 16 de Diciembre de 2004, de G R TECHNOLOGY, INC.: Un procedimiento para crear productos de vidrio reciclado, que comprende las etapas de: obtener un desecho no clasificado de vidrio de colores mezclados que tiene vidrio de […]

METODO PARA PROCESAR MATERIALES HECHOS DE VIDRIO QUE CONTIENEN NITRURO, del 1 de Febrero de 1999, de PRAXAIR TECHNOLOGY, INC.: .UN METODO DE FUNDIDO DE VIDRIO EMPLEANDO CONDICIONES REDUCTORAS Y OXIDANTE GENERADAS POR DISPOSITIVOS DE COMBUSTION DEFINIDOS CAPACITAN EL PROCESAMIENTO […]

HORNO INDUSTRIAL Y METODO DE OPERACION DEL MISMO., del 1 de Diciembre de 1996, de VERT INVESTMENTS LIMITED: SE PRESENTA UN METODO PARA MANEJO DE UN HORNO INDUSTRIAL QUE COMPRENDE LOS PASOS DE: (A) EXTRACCION DE UN PRIMER FLUJO DE GAS (A) DE AIRE AMBIENTAL EN […]

METODO PARA PRODUCIR VIDRIO CON CONTENIDO INFERIOR DE ALCALI, del 1 de Octubre de 1995, de PRAXAIR TECHNOLOGY, INC.: UN METODO PARA PRODUCIR VIDRIO CON CONTENIDO INFERIOR DE ALCALI, EN EL QUE LA ACTIVIDAD FUNDENTE PROPORCIONADA POR LOS OXIDOS DE ALCALI SE SUSTITUYE […]

NUEVAS ALEACIONES DE BASE PALADIO CONTENIENDO ESTAÑO, SU UTILIZACION EN LA INDUSTRIA DEL VIDRIO ESPECIALMENTE PARA LA PROTECCION DE PIEZAS CONTRA LA CORROSION POR EL VIDRIO FUNDIDO., del 1 de Diciembre de 1993, de COMPTOIR LYON-ALEMAND - LOUYOT: LA INVENCION SE REFIERE A UNA NUEVA ALEACION A BASE DE PALADIO. SUS CARACTERISTICAS ASI COMO SU UTILIZACION SE DETALLAN EN LA INVENCION. MEJORA DE MANERA SIGNIFICATIVA LA RESISTENCIA […]

CONSTRUCCION DE LA TAPADERA DE UN RECIPIENTE DE CALENTAMIENTO., del 16 de Octubre de 1992, de PPG INDUSTRIES, INC.: LA TAPADERA DE UN RECIPIENTE DE FUSION DE UNA CARGA DE VIDRIO ESTA SOMETIDA A DEGRADACION CORROSIVA, TERMICA. LA TAPA ESTA REFRIGERADA Y LA TEMPERATURA DE LA […]

PROCEDIMIENTO Y DISPOSITIVO DE PREPARACION DE UN VIDRIO POR MEZCLA DE VIDRIOS FUNDIDOS, del 1 de Diciembre de 2008, de SAINT-GOBAIN GLASS FRANCE: Procedimiento para la fabricación de un vidrio homogéneo, que comprende la preparación de un caudal principal de un vidrio principal líquido, […]

PROCEDIMIENTO Y DISPOSITIVO DE PREPARACION DE UN VIDRIO POR MEZCLA DE VIDRIOS FUNDIDOS, del 1 de Diciembre de 2008, de SAINT-GOBAIN GLASS FRANCE: Procedimiento para la fabricación de un vidrio homogéneo, que comprende la preparación de un caudal principal de un vidrio principal líquido, […]