PROCESO DE ISOMERIZACION.

Un proceso para la isomerización de una corriente de suministro que comprende hidrocarburos C{sub,

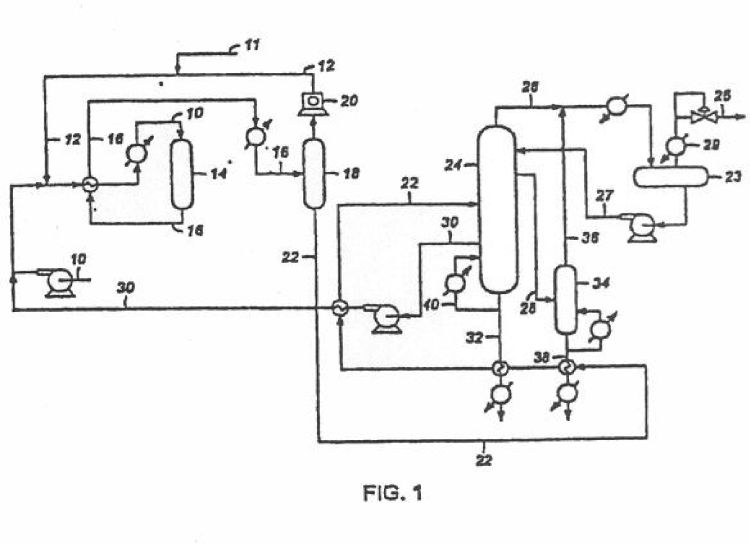

5}-C{sub,6} donde el proceso implica cargar hidrógeno (11, 12) y una corriente de suministro que comprende al menos hidrocarburos C{sub,5}-C{sub,6} normales (10) en una zona de isomerización (14) y poner en contacto dicho hidrógeno y corriente de suministro con un catalizador de isomerización en condiciones de isomerización para aumentar la ramificación de los hidrocarburos de la corriente de suministro y producir una corriente del efluente de isomerización (16) que comprende al menos pentano normal, hexano normal, metilbutano, dimetilbutano y metilpentano. Sin pasar a través de un estabilizador, la corriente del efluente de isomerización se hace pasar a una zona de separación de isohexano (24) para generar al menos una corriente enriquecida en metilbutano y dimetilbutanos (28). La corriente enriquecida en metilbutano y dimetilbutanos (28) se hace pasar a una columna separadora de isomerato (34) para retirar butano e hidrocarburos más ligeros y gases. El resto que contiene el metilbutano y dimetilbutano se recoge para uso, por ejemplo, en mezclas de gasolina

Tipo: Resumen de patente/invención. Número de Solicitud: W06007325US.

Solicitante: UOP LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: JOHN G. TOLOMEI, ASSISTANT SECRETARY-PATENT MATTER,P.O. BOX 5017, DES PLAINES, IL.

Inventor/es: RICE, LYNN H.

Fecha de Solicitud: 2 de Marzo de 2006.

Fecha de Publicación: .

Fecha de Concesión: 16 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- C07C5/27D2J

Clasificación PCT:

- C07C5/13 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 5/00 Preparación de hidrocarburos a partir de hidrocarburos que contienen igual número de átomos de carbono. › con isomerización simultánea.

- C07C5/27 C07C 5/00 […] › Reorganización de los átomos de carbono en el esqueleto hidrocarbonado.

- C07C9/18 C07C […] › C07C 9/00 Hidrocarburos saturados acíclicos. › de cinco átomos de carbono.

Fragmento de la descripción:

Proceso de isomerización.

Antecedentes de la invención

Esta invención se refiere, en general, a la isomerización de hidrocarburos. Más específicamente, esta invención se refiere a la isomerización de parafinas ligeras usando un catalizador sólido, y a la separación de parafinas muy ramificadas de parafinas menos ramificadas por fraccionamiento.

Para los motores de gasolina modernos se requiere gasolina con un alto índice de octano. Antiguamente era habitual mejorar el índice de octano por medio del uso de diversos aditivos que contenían plomo. Como el plomo se eliminó progresivamente de la gasolina por razones ambientales, los índices de octano se mantuvieron con otros hidrocarburos aromáticos y de baja presión de vapor. Los daños ambientales producidos por la vaporización de hidrocarburos de baja presión de vapor y los riesgos para la salud del benceno presente en los combustibles de los motores llevarán a restricciones adicionales sobre los componentes de mezcla del octano. Por lo tanto, se ha hecho cada vez más necesario reordenar la estructura de los hidrocarburos C5 y C6 usados en las mezclas de gasolina para obtener altos niveles de octano. La isomerización catalítica es un proceso usado de forma generalizada para esta mejora.

La mezcla de gasolina tradicional normalmente incluye hidrocarburos C4 y más pesados que tienen puntos de ebullición menores de 205º (395ºF) a presión atmosférica. Esta serie de hidrocarburos incluye parafinas C4-C6 y especialmente las parafinas normales C5 y C6 que tienen índices de octano relativamente bajos. Los hidrocarburos C4-C6 tienen la mayor susceptibilidad para la mejora del octanaje por la adición de plomo y se mejoraron inicialmente de esta manera. Con la eliminación gradual de los aditivos de plomo, la mejora del octanaje se obtuvo usando isomerización para reordenar la estructura de los hidrocarburos parafínicos en parafinas de cadena ramificada o reformado para convertir los hidrocarburos C6 y más pesados en compuestos aromáticos. Los hidrocarburos C5 normales no se convierten fácilmente en aromáticos, por lo tanto, la práctica común ha sido isomerizar estos hidrocarburos más ligeros en isoparafinas de cadena ramificada correspondientes. Aunque los hidrocarburos C6 y más pesados pueden mejorarse convirtiéndose en aromáticos por medio de hidrociclación, la conversión de los C6 en aromáticos crea especies de mayor densidad y aumenta la producción de gas, conduciendo ambos efectos a una reducción en el volumen de líquido. Además, los problemas sobre la salud relacionados con el benceno probablemente generarán restricciones globales sobre el benceno y posiblemente también sobre los compuestos aromáticos, que algunos consideran precursores de las emisiones de benceno de los tubos de escape. Por lo tanto, se prefiere cambiar las parafinas C6 en una unidad de isomerización para obtener hidrocarburos de isoparafina C6. Por consiguiente, la mejora del octanaje comúnmente usa isomerización para convertir hidrocarburos C6 y de menor punto de ebullición.

El efluente de una zona de reacción de isomerización contendrá al menos una mezcla de parafinas más ramificadas y menos ramificadas, hidrógeno y restos ligeros que contienen de uno a cuatro átomos de carbono. El hidrógeno generalmente se retira en una unidad de separación del producto y se recicla al reactor de isomerización. Tradicionalmente, los restos ligeros se retiran de los productos isomerizados deseados en un estabilizador. Para aumentar adicionalmente el octanaje de los productos de la zona de isomerización, típicamente se reciclan parafinas normales y algunas veces isoparafinas menos ramificadas a la zona de isomerización junto con la corriente de suministro para aumentar la relación entre parafinas menos ramificadas y parafinas más ramificadas que entran en la zona de isomerización. Se conocen varios métodos para tratar el efluente de la zona de isomerización para la recuperación de parafinas normales e isoparafinas monometil-ramificadas para reciclar estas parafinas menos ramificadas a la zona de isomerización.

Los isómeros con un índice de octano relativamente mayor habitualmente se separan de las parafinas normales de índice de octano menor y las parafinas monometil-ramificadas usando una zona de destilación, separación por adsorción o alguna combinación de las mismas. Las disposiciones generales para la separación y reciclado de hidrocarburos C5 y C6 en unidades de isomerización se muestra y describe en las páginas 5-49 a 5-51 de THE HANDBOOK OF PETROLEUM REFINING PROCESSES, editado por Robert A. Meyers, publicado por McGraw-Hill Book Company (1986). La destilación es un método primario para recuperar los isómeros de mayor índice de octano deseados de los isómeros de menor índice de octano, pudiendo reciclarse los isómeros de menor índice de octano a la zona de isomerización.

De forma similar, otra técnica para separar los isómeros de alto índice de octano de los isómeros de menor índice de octano es la separación por adsorción en condiciones de fase líquida. En estos métodos, el efluente de isomerización entra en contacto con un adsorbente sólido que tiene selectividad por parafinas normales para efectuar la adsorción selectiva de parafinas normales y permitir la recuperación de isoparafinas como un producto de alto índice de octano. El contacto del adsorbente que contiene parafina normal con el material desorbente en una etapa de desorción retira las parafinas normales del adsorbente para reciclado a la zona de isomerización. Tanto la corriente que contiene isoparafina como la que contiene parafina normal experimentan una separación para la recuperación del desorbente antes de que las isoparafinas se recuperen como producto y las parafinas normales se reciclen a la zona de isomerización. La adsorción en fase líquida se ha realizado en sistemas de lecho oscilante convencionales como se muestra en el documento US 2.966.528. También se conoce el uso de sistemas de lecho móvil simulado para una adsorción selectiva de parafinas normales y se describe en el documento US 3.755.144. Los sistemas de lecho móvil simulado tienen la ventaja de aumentar la recuperación y pureza de los componentes adsorbidos y no adsorbidos en el efluente de la zona de isomerización para una unidad dada de material adsorbente.

También se conocen bien los procesos de adsorción que usan adsorción en fase de vapor para la separación de parafinas normales y ramificadas. Se describen ejemplos de dichos procesos en los documentos US 4.706.116 y US 4.709.117. Estas referencias muestran el uso de múltiples recipientes adsorbentes y las etapas de adsorción y desorción de las parafinas normales desde un efluente de la zona de isomerización. Además, se muestran también una o más etapas de vaciado o purga de los espacios vacíos que aumentan la recuperación de los hidrocarburos del producto.

Recientes esfuerzos en la separación por adsorción muestran adsorbentes y esquemas de flujo para separar también monometil parafinas de parafinas dimetil-ramificadas. Los documentos US 4.717.784 y US 4.804.402 describen procesos para la isomerización de un suministro de hidrocarburo y el uso de múltiples separaciones por adsorción para generar corrientes de reciclado de parafina normal y de parafina monometil-ramificada. En estos sistemas, el efluente de la zona de isomerización entra en una zona de separación por tamiz molecular que contiene un tamiz de tipo 5 A y un tamiz de tipo ferrierita que adsorben parafinas normales y parafinas monometil-ramificadas, respectivamente. El documento US 4.804.802 describe vapor o hidrógeno como desorbente para desorber las parafinas normales y parafinas monometil-ramificadas de la sección de adsorción y muestra que el vapor o hidrógeno pueden reciclarse con las parafinas normales o parafinas monometil-ramificadas a la zona de isomerización.

Otro método para recuperar los isómeros con alto índice de octano a partir de isómeros de menor índice de octano y parafinas normales usa separación por adsorción seguido de destilación. El documento US 3.755.144 muestra un proceso para la isomerización de un suministro de pentano-hexano y la separación de parafinas normales a partir del efluente de la zona de isomerización. El efluente de la zona de isomerización se separa mediante una zona de separación por tamiz molecular que incluye instalaciones para la recuperación del desorbente a partir de la corriente que contiene parafina normal...

Reivindicaciones:

1. Un proceso para la isomerización de una corriente de suministro que comprende hidrocarburos C5-C6, comprendiendo dicho proceso:

cargar hidrógeno y una corriente de suministro que comprende al menos hidrocarburos C5-C6 normales en una zona de isomerización y poner en contacto dicho hidrógeno y corriente de suministro con un catalizador de isomerización en condiciones de isomerización para aumentar la ramificación de los hidrocarburos de la corriente de suministro y producir una corriente de efluente de isomerización que comprende al menos, butano, pentano normal, hexano normal, metilbutano, dimetilbutanos, metilpentanos e hidrocarburos que tienen siete o más átomos de carbono;

hacer pasar el efluente de la zona de isomerización a una zona de separación de isohexano para separar cuatro corrientes, una corriente de cabeza de la zona de separación de isohexano que comprende al menos butano, una primera corriente de extracción lateral de la zona de separación de isohexano que comprende al menos metilbutano y dimetilbutanos, una segunda corriente de extracción lateral de la zona de separación de isohexano que comprende al menos metilpentanos y hexano normal, y una corriente de colas de la zona de separación de isohexano que comprende al menos hidrocarburos que tienen siete o más átomos de carbono; y

hacer pasar la primera corriente de extracción lateral de la zona de separación de isohexano a una zona de separación de isomerato para separar una corriente de cabeza de la zona de separación de isomerato que comprende al menos butano de una corriente de productos de la zona de separador de isomerato que contiene metilbutano y dimetilbutanos.

2. El proceso de la reivindicación 1 que comprende adicionalmente hacer pasar el efluente de la zona de isomerización a través de una zona de separación de producto para separar una corriente de cabeza de la zona de separación del producto que contiene hidrógeno de la corriente de efluente de isomerización antes de hacer pasar el efluente de la zona de isomerización a la zona de separación de isohexano y reciclar la corriente de cabeza de la zona de separación de producto a la zona de isomerización.

3. El proceso de la reivindicación 1, en el que la zona de separación de isomerato se define mediante un tabique dentro de la zona de separación de isohexano y funciona como una columna dentro de una columna.

4. El proceso de la reivindicación 1 que comprende adicionalmente reciclar la segunda corriente de extracción lateral de la zona de separación de isohexano a la zona de isomerización.

5. El proceso de la reivindicación 1, en el que la corriente del efluente de la zona de isomerización entra en la zona de separación de isohexano en un nivel intermedio de la columna a través de un primer punto de entrada, y la primera corriente de extracción lateral de la zona de separación de isohexano se retira en un nivel situado por encima del primer punto de entrada y la segunda corriente de extracción lateral de la zona de separación de isohexano se retira .en un nivel situado por debajo del primer punto de entrada.

6. El proceso de la reivindicación 1, en el que dicha corriente de producto de la zona de separación de isomerato se mezcla en una combinación de gasolina para producir un combustible para motores.

7. El proceso de la reivindicación 1, en el que el efluente de la zona de isomerización contiene hidrógeno y que comprende adicionalmente retirar dicho hidrógeno del efluente de la zona de isomerización antes de hacer pasar el efluente de la zona de isomerización a una zona de separación de isohexano y reciclar el hidrógeno a la zona de isomerización.

8. El proceso de la reivindicación 2, que comprende adicionalmente hacer pasar el efluente de la zona de separación de producto a través de un tambor de evaporación instantánea para separar una corriente de cabeza del tambor de evaporación instantánea que contiene butano e hidrocarburos de menor punto de ebullición y gases, de la corriente del efluente de la zona de separación de producto antes de hacer pasar dicho efluente de la zona de separación de producto a la zona de separación de isohexano.

9. El proceso de la reivindicación 1, que comprende adicionalmente hacer pasar la corriente de cabeza de la zona de separación de isohexano a un condensador para separar la corriente de cola del condensador, que comprende hidrocarburos C5 y de mayor punto de ebullición, de una corriente de cabeza del condensador, que comprende hidrocarburos C4 y de menor punto de ebullición, donde la corriente de cabeza del condensador se refrigera para minimizar la cantidad de hidrocarburos C5 y de mayor punto de ebullición.

10. El proceso de la reivindicación 1, en el que dicha zona de isomerización incluye una serie de dos reactores, la corriente de suministro entra en primer lugar en un reactor que funciona a una temperatura en el intervalo de 120º a 225ºC y dicho efluente se recupera desde un reactor que funciona a una temperatura en el intervalo de 60º a 160ºC.

Patentes similares o relacionadas:

UN MÉTODO PARA FABRICAR UN CATALIZADOR, del 1 de Diciembre de 1960, de UNIVERSAL OIL PRODUCTS COMPANY: Un método para fabricar un catalizador en el cual se deposita un haluro de metal de Friedel-Crafts, por vaporización sobre un compuesto de […]

Procedimiento de deshidratación de monoalcoholes mediante el uso de un aluminosilicato cristalino modificado, del 29 de Julio de 2020, de TOTAL RESEARCH & TECHNOLOGY FELUY: Procedimiento de deshidratación de un monoalcohol, o de una mezcla de al menos dos monoalcoholes, que tiene al menos 2 átomos de carbono y como […]

Catalizador para un procedimiento de desparafinado por hidrogenación y método para fabricar el mismo, del 27 de Mayo de 2020, de SK INNOVATION CO., LTD: Método de fabricación de un catalizador para un procedimiento de hidrodesparafinado, que comprende las etapas de: (a) preparar un soporte […]

Composición de catalizador que comprende un aluminosilicato cristalino modificado para la deshidratación de alcoholes, del 13 de Mayo de 2020, de TOTAL RESEARCH & TECHNOLOGY FELUY: Procedimiento para preparar una composición de catalizador que contiene un aluminosilicato cristalino modificado y un aglutinante, en donde […]

Procedimiento para la fabricación de catalizadores ZSM-5 desilicatados para la isomerización de xileno, del 29 de Abril de 2020, de BP CORPORATION NORTH AMERICA INC.: Procedimiento para fabricar un catalizador de isomerización de xileno que comprende las etapas de: (i) poner en contacto un material de partida […]

Catalizador de núcleo-corteza para reacciones de hidroisomerización de hidrocarburos lineales, del 21 de Noviembre de 2019, de Compañía Española de Petróleos S.A.U. (CEPSA): Catalizador de núcleo-corteza para reacciones de hidroisomerización de hidrocarburos lineales. La presente divulgación se refiere a un material compuesto catalítico de núcleo-corteza […]

Proceso para fabricar éter metil terc-butílico (MTBE) e hidrocarburos, del 20 de Noviembre de 2019, de LYONDELL CHEMICAL TECHNOLOGY, L.P.: Un proceso para fabricar éter metil t-butílico que comprende: un primer paso que comprende craquear materia prima que comprende etano o propano para […]

Procedimiento de conversión de materias primas de fuentes renovables utilizando un catalizador que comprende una zeolita Nu-10 y una zeolita ZSM-48, del 11 de Diciembre de 2018, de IFP ENERGIES NOUVELLES: Procedimiento de conversión de una materia prima parafínica constituida por hidrocarburos que tienen un número de átomos de carbono comprendido entre 9 y 25, produciéndose […]