METODO PARA LA ELIMINACION DE UN REVESTIMIENTO.

Un método para eliminar un revestimiento duro poroso de una pieza,

que se caracteriza por que se aplica, directamente sobre la pieza para mejorar el comportamiento de separación, al menos una capa que contiene cromo y aluminio, eliminándose el revestimiento de la pieza con una disolución alcalina que contiene, como oxidante fuerte, permanganato potásico, nitrato de ceramonio, peroxodisulfato potásico, peroxodisulfato sódico o una de sus mezclas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2005/000015.

Solicitante: OERLIKON TRADING AG, TRUBBACH.

Nacionalidad solicitante: Suiza.

Dirección: OERLIKON TRADING AG, TRUBBACH100806495PR 0401.1PCTEP,9477 TRUBBACH.

Inventor/es: WOHLRAB, CHRISTIAN, RAUCH,UDO, KALSS,WOLFGANG, SIEBERT,CAROLINA, FROMEL,NORBERT.

Fecha de Publicación: .

Fecha Concesión Europea: 30 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- C23F1/44 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23F LEVANTAMIENTO NO MECANICO DE MATERIAL METALICO DE LAS SUPERFICIES (trabajo del metal por electroerosión B23H; despulido por calentamiento a la llama B23K 7/00; trabajo del metal por láser B23K 26/00 ); MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS; MEDIOS PARA IMPEDIR LAS INCRUSTACIONES, EN GENERAL (tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D, C25F ); PROCESOS EN MULTIPLES ETAPAS PARA EL TRATAMIENTO DE LA SUPERFICIE DE MATERIALES METALICOS UTILIZANDO AL MENOS UN PROCESO CUBIERTO POR LA CLASE C23 Y AL MENOS UN PROCESO CUBIERTO BIEN POR LA SUBCLASE C21D BIEN POR LA SUBCLASE C22F O POR LA CLASE C25. › C23F 1/00 Decapado de materiales metálicos por medios químicos. › Composiciones para el levantamiento de materiales metálicos de un sustrato metálico de composición diferente.

- C23G1/02 C23 […] › C23G LIMPIEZA O DESENGRASADO DE MATERIALES METALICOS POR METODOS QUIMICOS NO ELECTROLITICOS (composiciones de pulimento C09G; detergentes en general C11D). › C23G 1/00 Limpieza o decapado de materiales metálicos con soluciones o sales fundidas (con solventes orgánicos C23G 5/02). › con soluciones ácidas.

- C23G1/19 C23G 1/00 […] › Hierro o acero.

- C23G1/20 C23G 1/00 […] › Otros metales pesados.

- C23G3/00 C23G […] › Aparatos para limpieza o decapado de materiales metálicos (por medio de solventes orgánicos C23G 5/04).

Clasificación PCT:

Clasificación antigua:

- C23F1/44 C23F 1/00 […] › Composiciones para el levantamiento de materiales metálicos de un sustrato metálico de composición diferente.

- C23G1/02 C23G 1/00 […] › con soluciones ácidas.

- C23G1/19 C23G 1/00 […] › Hierro o acero.

- C23G1/20 C23G 1/00 […] › Otros metales pesados.

- C23G3/00 C23G […] › Aparatos para limpieza o decapado de materiales metálicos (por medio de solventes orgánicos C23G 5/04).

Fragmento de la descripción:

Método para la eliminación de un revestimiento.

Campo técnico

El invento se refiere a un proceso para la separación de sistemas en forma de capas de acuerdo con el término paraguas de la Reivindicación 1, especialmente para la separación de capas que contienen cromo y aluminio.

Estado de la técnica

En el estado de la técnica se conocen los procesos de eliminación de revestimiento para la separación de sistemas en forma de capas aplicados, por ejemplo, mediante procesos galvánicos, PVD o CVD. Por ejemplo, es posible disolver fácilmente capas de TiN con una disolución acuosa de agua oxigenada. No obstante, si se desea separar sistemas de capas ternarios o cuaternarios más complejos, por ejemplo, los que resultan especialmente apropiados gracias a sus propiedades mecánicas o químicas en muchas aplicaciones de la industria de fabricación de herramientas o de ingeniería mecánica, generalmente se deben emplear procesos más complicados que incluyen la utilización de las sustancias químicas más diversas, algunas de las cuales resultan caras y/o cuestionables desde el punto de vista ambiental o toxicológico, que incluyen el contacto eléctrico de los componentes para electrólisis o procesos similares y a pesar de ello, con frecuencia, requieren un largo tiempo de procesado que resulta inaceptable desde el punto de vista de los procesos industriales de producción.

En el documento JP 3320965 se describe un proceso para la separación de capas duras de recubrimiento de TiAlN, ZrAlN, HFAlN y Si3N4. Para ello, se utilizan disoluciones alcalinas que contienen iones de permanganato y de dicromato en diferentes concentraciones. No obstante, las capas indicadas únicamente pueden separarse a concentraciones de dicromato relativamente elevadas, a valores de pH elevado y a temperaturas por encima de 40ºC o mediante la utilización adicional de procesos electrolíticos. Los tiempos más reducidos de eliminación de revestimiento se encuentran dentro del intervalo de una a cinco horas. No obstante, se sabe que los dicromatos, debido al cromo hexavalente, presentan un elevado potencial tóxico y su utilización o eliminación únicamente resulta posible asumiendo precauciones especiales. Además, el proceso provoca la formación de pequeños poros en el substrato que, según se dice, permiten una mejora de la adhesión de la película. No obstante, para el caso de substratos pulidos, por ejemplo, esto no resulta deseable.

El documento JP 02-285081 describe un proceso para la separación de capas de recubrimiento de cromo o de óxido de cromo. El proceso se lleva a cabo en disolución acuosa mediante la adición de un agente decapante y un agente tensioactivo aromático o un fluoruro que contiene un agente tensioactivo.

La solicitud de patente DE 4339502 describe un proceso no destructivo de eliminación de revestimiento para substratos duros metálicos revestidos con capas de TiAlN, entre otros. Se afirma que, en comparación con procesos anteriores, las ventajas son que además de los estabilizadores y agentes complejantes corrientes se emplean inhibidores para proteger frente a la corrosión y otras sustancias inactivas mientras que la disolución se mantiene a un valor de pH que, junto con la acción de los otros reactivos, evita la disolución del Co de la pieza de trabajo. Las desventajas de esta disolución son el tiempo comparativamente mayor de eliminación del revestimiento para TiAlN o sustancias similares, la utilización de una cantidad relativamente grande de sustancias químicas y los costes asociados a ello, las formulaciones y condiciones de reacción relativamente complicadas (ya que deben ser vigilarse cuidadosamente) y la utilización de reactivos que contienen flúor.

En el documento WO 9964646 se describe un proceso para la eliminación de revestimiento en el que en primer lugar se aplica una fina capa de TiN a la pieza de trabajo. Posteriormente se lleva a cabo la eliminación del revestimiento con una disolución de agua oxigenada que disuelve la capa intermedia de TiN a través de los poros de la parte superior de la capa de recubrimiento. No obstante, las capas de TiN presentan la desventaja de tener una resistencia térmica algo menor en comparación con TiAlN ó AlCrN, por ejemplo. De este modo, con la exposición al aire de capas de TiN comienza a tener lugar un peligroso proceso de oxidación a temperaturas de alrededor de 600ºC que, si se mantiene durante un período de tiempo suficientemente largo, conduce a la ruptura completa del sistema en forma de capas. Para separar dichas capas de elevada resistencia térmica después de los posibles fallos del proceso de producción o antes de revestir de nuevo una herramienta costosa sin dañar las piezas sensibles, se ha desarrollado una serie completa de procesos complejos y en algunos casos de procesos electrolíticos de eliminación de revestimiento como se menciona en los documentos JP 3320965 o WO 1999-54528.

Descripción detallada del invento

El invento se refiere al problema de proporcionar un proceso para la eliminación de revestimiento de capas porosas y duras en el que se evitan las desventajas del estado de la técnica. En particular, debería ser posible llevar a cabo este proceso de manera simple y rápida mediante la utilización de productos químicos seguros. Otro objetivo del invento es proporcionar un proceso para la eliminación de revestimiento de sistemas en forma de capas que resulte apropiado para ser utilizado a temperaturas de procesado o de servicio extremadamente elevadas. De este modo con TiAlN, por ejemplo, el daño oxidativo únicamente tiene lugar a temperaturas de alrededor de 800ºC. El proceso también resulta excepcionalmente bueno para capas de AlCrN, Al2O3, (AlCr)2O3 ó (AlCr)xOyNz en las que la fractura de la capa o del material compuesto capa/substrato únicamente se puede apreciar a temperaturas por encima de 1000ºC.

Estos problemas se resuelven por medio de las propiedades del invento en la parte característica de la Reivindicación 1.

Para ello, se aplica directamente sobre la pieza al menos una capa que contiene aluminio y cromo para mejorar el comportamiento de eliminación del revestimiento ya que se ha comprobado en ensayos preliminares que dichas capas, que resultan extremadamente resistentes a otros procesos convencionales de eliminación de revestimiento, comienzan a separarse, de forma bastante inesperada, a alrededor de 5ºC en una disolución alcalina que contiene un agente oxidante fuerte y es posible su separación de manera rápida y completa o su disolución a temperatura ambiente. Esto resulta especialmente sorprendente ya que, en comparación con éste, los revestimientos únicamente pueden ser eliminados con dificultad de capas de nitruro ternario de aluminio y titanio, por ejemplo por medio de agentes complejantes especiales o procesos electrolíticos (véase anteriormente), aunque, al contrario que el extremadamente resistente CrN, TiN puede por ejemplo disolverse en agua oxigenada diluida.

Se pueden usar, por ejemplo, permanganato potásico, nitrato de amonio y cerio, peroxodisulfato de potasio o peroxodisulfato de sodio como agentes oxidantes.

Tales capas pueden incluir al menos uno de los siguientes materiales, por ejemplo: AlCr metálico, TiAlCr y otras aleaciones de AlCr y/o compuestos de aluminio y cromo o de otras aleaciones de AlCr de material duro unidos a nitruro, carburo, carbonitruro, boruro o nitroboruro.

La capa puede estar formada bien como capa única considerablemente homogénea o como secuencia múltiple de capas, conteniendo cada una de ellas aluminio y cromo. De manera ventajosa, se escoge un contenido de Al en cada capa de al menos 30% atómico, ya que de lo contrario predomina la influencia de CrN altamente resistente y la operación de eliminación del revestimiento se vuelve más difícil. Por arriba, el contenido de Al se encuentra limitado de manera ventajosa a un máximo de 80% atómico, ya que es a ese valor como máximo pero normalmente a partir de alrededor de 70% atómico, durante la operación de revestimiento con deposición de capas de AlCr unidas a nitruro, por ejemplo, cuando tiene lugar la formación de fases hexagonales relativamente blandas que, debido a su reducida resistencia mecánica, resultan menos apropiadas para cuestiones relacionadas con la resistencia al desgaste.

Las capas como estas pueden separarse, por ejemplo, en una disolución de permanganato en un amplio intervalo de parámetros. Si se desea, por ejemplo, para separar capas de metales duros que son excesivamente sensibles a un medio...

Reivindicaciones:

1. Un método para eliminar un revestimiento duro poroso de una pieza, que se caracteriza por que se aplica, directamente sobre la pieza para mejorar el comportamiento de separación, al menos una capa que contiene cromo y aluminio, eliminándose el revestimiento de la pieza con una disolución alcalina que contiene, como oxidante fuerte, permanganato potásico, nitrato de ceramonio, peroxodisulfato potásico, peroxodisulfato sódico o una de sus mezclas.

2. El método de acuerdo con la reivindicación 1, que se caracteriza por que el sistema de revestimiento se aplica por medio de procesos de PVD o CVD.

3. El método de acuerdo con la reivindicación 1, que se caracteriza por que al menos un revestimiento comprende al menos uno de los siguientes materiales: AlCr metálico, TiAlCr y otras aleaciones de AlCr y/o compuestos de material duro nitrídicos, carbídicos, carbonitrídicos, borídicos o nitroborídicos de cromo y aluminio u otras aleaciones de AlCr.

4. El método de acuerdo con la reivindicación 3, que se caracteriza por que al menos un revestimiento comprende una secuencia de capas que al menos comprende uno de los citados materiales.

5. El método de acuerdo con la reivindicación 1, que se caracteriza por que la proporción de cromo en el contenido de metal del revestimiento está entre 20 y 70%.

6. El método de acuerdo con la reivindicación 1, que se caracteriza por que la proporción de aluminio en el contenido de metal del revestimiento está entre 30 y 80%.

7. El método de acuerdo con cualquiera de las reivindicaciones 1, 3, y 4, que se caracteriza por que se aplican una o más capas de recubrimiento de al menos un compuesto de material duro sobre el sistema de revestimiento de la capa, en el que el compuesto de material duro comprende al menos un metal y al menos un no metal, siendo el metal al menos uno de los elementos de los subgrupos IV, V y VI del sistema periódico de elementos (en particular Ti, Zr, Hf; V, Nb, Ta; Cr, Mo, W), aluminio o Si y el no metal C, N, B ó O.

8. El método de acuerdo con la reivindicación 1, que se caracteriza por que el valor de pH de la disolución alcalina se fija entre 7 y 15, preferiblemente por encima de 9 y la concentración de permanganato se fija en 1 a 50 g/l.

9. El método de acuerdo con la reivindicación 1, que se caracteriza por que la temperatura a la cual es eliminado el revestimiento está entre 0 y 30ºC, pero se mantiene preferiblemente a temperatura ambiente.

10. El método de acuerdo con la reivindicación 1, que se caracteriza por que después de la eliminación del sistema de revestimiento, se lleva a cabo la limpieza en disolución acuosa para separar cualquier residuo de peróxido de manganeso de la superficie de la pieza.

11. El método de acuerdo con la reivindicación 10, que se caracteriza por que el valor de pH de la disolución acuosa se fija entre 2 y 9, preferiblemente entre 3,5 y 7.

12. El método de acuerdo con la reivindicación 11, que se caracteriza por que la disolución contiene ácido fosfórico, ácido carbónico o ácido hidroxicarbónico.

13. El método de acuerdo con la reivindicación 10, que se caracteriza por que la disolución acuosa y/o alcalina también contiene un inhibidor para proteger la superficie de la pieza frente a la corrosión.

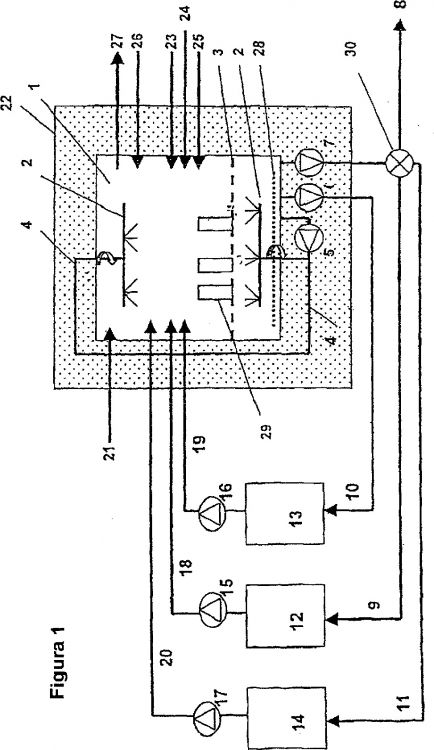

14. El método de acuerdo con cualquiera de las reivindicaciones anteriores, que se caracteriza por que el revestimiento es eliminado de la pieza en un sistema de cámara única, en la que se lleva a cabo al menos otra etapa de tratamiento en el sistema de cámara única.

15. Un método para eliminar un revestimiento duro poroso de una pieza, que se caracteriza por que se aplica, directamente sobre la pieza para mejorar el comportamiento de separación, al menos una capa que contiene cromo y aluminio, eliminándose el revestimiento de la pieza en un sistema de cámara única con una disolución alcalina que contiene, como oxidante fuerte, permanganato potásico, nitrato de ceramonio, peroxodisulfato potásico, peroxodisulfato sódico o una de sus mezclas, en el que se lleva a cabo al menos otra etapa de tratamiento en el sistema de cámara única que comprende al menos un proceso de limpieza o al menos un proceso de enjuague o una combinación de al menos uno de los procesos de limpieza y enjuague.

16. El método de acuerdo con la reivindicación 15, que se caracteriza por que el proceso de limpieza comprende al menos una pre-limpieza o limpieza fina.

17. El método de acuerdo con la reivindicación 15 ó 16, que se caracteriza por que el proceso de enjuague comprende al menos un enjuague alcalino o al menos un enjuague con un agente de protección frente a la corrosión.

18. El método de acuerdo con cualquiera de las reivindicación 14 a 17, que se caracteriza por que la otra etapa de tratamiento comprende un secado final de la pieza.

Patentes similares o relacionadas:

Lámina de acero para latas y método de fabricación de las mismas, del 11 de Diciembre de 2019, de JFE STEEL CORPORATION: Una placa de acero para latas que comprende: igual o menor que 0.0030% en masa de C; igual o menor que 0.02% en masa de Si; 0.05% […]

Método de descontaminación de superficies metálicas en un sistema de refrigeración de un reactor nuclear, del 20 de Noviembre de 2019, de Framatome GmbH: Un método de descontaminación de superficies metálicas en un sistema de refrigeración de un reactor nuclear, en donde las superficies metálicas están recubiertas con óxidos […]

Uso de ácido alcanosulfónico para la limpieza en las industrias azucareras, del 22 de Mayo de 2019, de ARKEMA FRANCE: Uso de al menos un ácido alcanosulfónico de fórmula R-SO3H, en la que R representa una cadena de hidrocarburo saturada, lineal o ramificada que contiene de 1 a 4 átomos […]

Producto para la eliminación de residuos de sales de calcio insolubles, del 13 de Febrero de 2019, de CBA World S.à.r.l: Producto de decapado para la eliminación de sales de calcio insolubles o para el desengrase de herramientas y de equipos que incluye un ácido orgánico débil […]

Método de tratamiento de una solución de decapado para un procedimiento de decapado, del 25 de Abril de 2018, de CMI UVK GMBH: Método de tratamiento de una solución de decapado para un procedimiento de decapado, en el que la solución de decapado comprende compuestos de silicio dispersos […]

COMPOSICIÓN LIMPIADORA DE SUPERFICIES METÁLICAS, del 16 de Junio de 2016, de OSSES LEYTON, Nelson Roberto: Composición limpiadora, uso y método para su aplicación que remueve y previene las incrustaciones y reincrustaciones metálicas adheridas sobre superficies como acero […]

PROCEDIMIENTO DE TRATAMIENTO DE UNA SUPERFICIE POR UN GEL DE TRATAMIENTO Y GEL DE TRATAMIENTO., del 16 de Abril de 2007, de COMMISSARIAT A L'ENERGIE ATOMIQUE COMPAGNIE GENERALE DES MATIERES NUCLEAIRES: Procedimiento de tratamiento de una superficie me- diante un gel de tratamiento, en que dicho procedimiento comprende en este orden las etapas siguientes: […]

PROCEDIMIENTO PARA LA DESCONTAMINACIÓN DE COMPONENTES DE CENTRALES NUCLEARES, del 10 de Enero de 2011, de ELECTRIC POWER RESEARCH INSTITUTE: PROCESO PARA ELIMINAR MATERIAL NO DESEABLE TAL COMO UN CONTAMINANTE RADIACTIVO DE UN MATERIAL SUBYACENTE. UNA SOLUCION QUE CONTIENE ACIDO FLUOROBORICO Y UN MATERIAL […]

PROCEDIMIENTO PARA LA DESCONTAMINACIÓN DE COMPONENTES DE CENTRALES NUCLEARES, del 10 de Enero de 2011, de ELECTRIC POWER RESEARCH INSTITUTE: PROCESO PARA ELIMINAR MATERIAL NO DESEABLE TAL COMO UN CONTAMINANTE RADIACTIVO DE UN MATERIAL SUBYACENTE. UNA SOLUCION QUE CONTIENE ACIDO FLUOROBORICO Y UN MATERIAL […]