PROCEDIMIENTO PARA LA REALIZACION DE UN SEMIPRODUCTO COMPUESTO REFORZADO Y ESTAMPABLE.

Procedimiento para la realización de un semiproducto compuesto reforzado y estampable que comprende uno o varios materiales plásticos y unas fibras cortadas o unos filamentos continuos (4),

preferentemente de uno o varios materiales no conductores de la electricidad, cuya temperatura de reblandecimiento es superior a las más alta de las temperaturas de reblandecimiento de dichos materiales, que comprende las etapas que consisten:

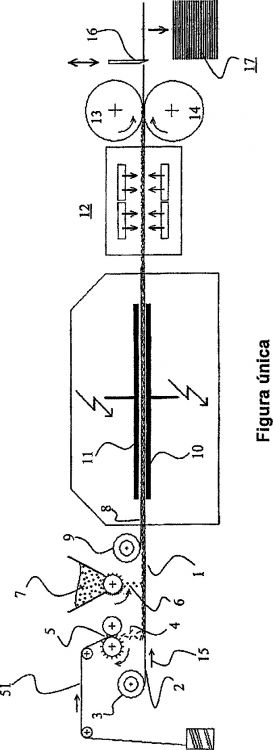

- en depositar dichas fibras o dichos filamentos (4), en particular por gravedad, sobre un transportador (1);

- en espolvorear unas partículas (6) de un polvo de dichos materiales plásticos sobre dichas fibras o dichos elementos (4), en una proporción comprendida entre 5% y 90% del peso total;

- en mezclar dichas partículas (6) con dichas fibras o dichos filamentos (4);

- en llevar la mezcla a una temperatura superior a las temperaturas de reblandecimiento de dichos materiales, de manera que formen dicho semiproducto;

caracterizado porque la etapa de mezcla incluye el hecho de someter dicha mezcla (4, 6) a por lo menos un campo eléctrico sustancialmente perpendicular a la dirección de avance (15) de dicho transportador (1), siendo dicho campo apropiado para desplazar dichas partículas (6) y dichas fibras o dichos filamentos (4) de manera que se homogeneice dicha mezcla (4, 6)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/050916.

Solicitante: FIBROLINE FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 20 AUGUSTE TRAMIER,69130 ECULLY.

Inventor/es: CARAMARO, LAURENCE, MARDUEL, JORIC.

Fecha de Publicación: .

Fecha Concesión Europea: 7 de Julio de 2010.

Clasificación Internacional de Patentes:

- B29B15/10B

- B29C70/50B2

- B29C70/50B4

Clasificación PCT:

- B29B15/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 15/00 Pretratamiento de la materia a trabajar no cubierto por los grupos B29B 7/00 - B29B 13/00. › de agentes de refuerzo de longitud indefinida.

- B29C70/50 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › para producir objetos de longitud indefinida, p. ej. [prepegs], compuestos de moldeo en láminas [SMC] o capas multiaxiales [XMC].

Fragmento de la descripción:

Procedimiento para la realización de un semiproducto compuesto reforzado y estampable.

Campo técnico

La presente invención se refiere a un procedimiento para la realización de un semiproducto compuesto a base de material plástico y reforzado por unas fibras. Más precisamente, la presente invención se refiere a un procedimiento en el que los materiales plásticos que forman el ligante del semiproducto se utilizan en forma de polvo.

Por material plástico, se entiende cualquier material sintético basado en el ejemplo de macromoléculas y transformable por moldeo, conformado, colado, generalmente con empleo de calor y de presión.

Estado anterior de la técnica

En los procedimientos de fabricación de semiproductos compuestos convencionales, tal como el descrito por el documento US-A-4.487.647, el ligante del semiproducto puede ser mezclado con los filamentos o hilos de refuerzo en forma pulverulenta. Los hilos son depositados en primer lugar, en general por gravedad, sobre un transportador, formado así una especie de colchón, y después son espolvoreados con unas partículas del polvo del material plástico ligante, antes de que el conjunto sea calentado de manera que se funda el material plástico ligante. El conjunto se enfría a continuación para obtener el semiproducto compuesto reforzado y estampable.

Un semiproducto de este tipo es calificado de "compuesto" puesto que resulta de una mezcla de hilos o de fibras de un material determinado con un ligante plástico de otro material. Los hilos confieren al semiproducto compuesto su carácter reforzado, puesto que, de forma conocida, contribuyen notablemente a las propiedades mecánicas del compuesto.

Además, el producto procedente del procedimiento objeto de la presente invención es calificado de "semiproducto", puesto que se presenta en una forma bruta que se puede y debe trabajar de nuevo para obtener las piezas compuestas finales apropiadas para cumplir una función mecánica y/o química determinada, como la resiliencia o la inercia química. Es por lo que estos semiproductos son a menudo denominados termoplásticos reforzados estampables (o TRE y en inglés "Glass mat Thermoplastics" o GMT).

Por otra parte, el semiproducto se denomina "estampable", puesto que se presenta generalmente en forma de placas que pueden ser conformadas ulteriormente en unos moldes adecuados. Así, es posible formar unas piezas que presentan unas geometrías muy diversas y complejas con el fin de cumplir unas funciones específicas.

Sin embargo, en los procedimientos de la técnica anterior, la mezcla de las partículas de polvo con las fibras, o los hilos, no se realiza de forma totalmente satisfactoria y, cuando lo es, necesita unas operaciones relativamente fastidiosas. Así, las operaciones de mezclado se pueden realizar por medio de técnicas tales como el punzonado o el ciclonado.

El punzonado consiste en pinchar con la ayuda de agujas y numerosas veces la mezcla del colchón de fibras y de polvo, de manera que se liguen las fibras entre sí por "entrelazado" y, por tanto, que se homogeneice la repartición de las partículas en el seno de las fibras.

Sin embargo, dicho punzonado es relativamente complejo de realizar. Puede, en efecto, provocar una contaminación del medio ambiente y la presencia de impurezas cuando se modifica la naturaleza de los materiales plásticos utilizados para producir un semiproducto compuesto diferente. Dicho procedimiento requiere por tanto el confinamiento de los polvos y de las fibras o la limpieza completa de la instalación de producción antes de la producción de un nuevo semiproducto. Además, para obtener una mezcla bien homogénea, es necesario que las partículas de polvo sean relativamente finas, lo que aumenta el coste de las materias primas empleadas.

Por otra parte, es posible mezclar por ciclonado las fibras previamente recortadas con unas partículas de polvo. Después, la mezcla es napada por proyección neumática, antes del paso del conjunto a un horno de manera que reblandezca y fije el polvo que puede entonces cumplir su función de resina ligante.

Sin embargo, el ciclonado es una técnica reservada a grandes volúmenes de producción, puesto que necesita unos equipos caros y voluminosos, tales como los ciclones. Además, requiere una densidad semejante entre los componentes fibras y polvo para homogeneizar correctamente la mezcla. En efecto, de manera conocida, un ciclón separa las partículas ligeras de las partículas pesadas. Así, no es posible realizar una mezcla de fibras de vidrios, de densidad relativamente elevada, con unas partículas de polvo procedentes de materiales plásticos. Además, una parte de las partículas más ligeras es inevitablemente llevada a través de la evacuación de aire del ciclón y no puede por tanto ser introducida en la mezcla. Por último, el ciclonado sólo permite mezclar unas fibras relativamente cortas con el polvo.

Para realizar una mezcla entre hilos y polvo homogénea evitando al mismo tiempo los problemas mencionados anteriormente, el documento US-A-4.487.647, que describe las características del preámbulo de la reivindicación 1, propone utilizar un procedimiento relativamente largo y complejo, puesto que comprende tres etapas de calentamiento, tres etapas de depósito de polvo y dos etapas de compresión. Un procedimiento de este tipo requiere por tanto la utilización de una línea de producción larga y costosa, lo que aumenta por tanto el coste del semiproducto compuesto resultante de dicho procedimiento.

Por otra parte, si bien consiguen una buena homogeneidad de la mezcla entre los materiales en polvo y fibras al precio de operaciones complejas, los procedimientos de la técnica anterior siguen estando sin embargo limitados a unas dimensiones específicas de las partículas de polvo y de las fibras de refuerzo. Así, para un cierto tamaño de fibras, es preciso emplear un polvo cuya granulometría se selecciona de tal manera que el diámetro máximo de estas partículas esté limitado a 500 µm incluso a 200 µm, como en el caso del documento US-A-4.487.647. Ahora bien, la utilización de polvo que presenta una granulometría fina tiene asimismo repercusiones sobre el precio de coste del semiproducto compuesto.

A la inversa, si se selecciona un polvo de tamaño demasiado basto, la mezcla de las partículas con las fibras corre el riesgo de ser demasiado heterogénea, por lo que el semiproducto compuesto corre el riesgo de presentar unas propiedades mecánicas disminuidas incluso fallidas.

La presente invención tiene por tanto por objetivo proponer un procedimiento para la realización de un semiproducto compuesto reforzado y estampable, cuya realización no requiere una secuencia de removido o de mezcla demasiado fastidiosa, ni una selección demasiado rigurosa del tamaño de las partículas del polvo de material plástico ligante.

Objeto de la invención

La presente invención prevé por tanto un procedimiento para la realización simple, relativamente rápida y económica de un semiproducto compuesto. El procedimiento objeto de la invención está destinado a realizar un semiproducto compuesto reforzado y estampable que comprende uno o varios materiales plásticos y unas fibras cortadas o unos filamentos continuos, preferentemente de uno o varios materiales no conductores de la electricidad, cuya temperatura de reblandecimiento es superior a la más alta de las temperaturas de reblandecimiento de dichos materiales. El procedimiento objeto de la invención comprende las etapas que consisten:

- en depositar las fibras o los filamentos, en particular por gravedad, sobre un transportador;

- en espolvorear unas partículas de un polvo de dichos materiales plásticos sobre las fibras o los filamentos, en una proporción comprendida entre 5% y 90% del peso total;

- en mezclar las partículas con las fibras o los filamentos;

- en llevar la mezcla a una temperatura superior a las temperaturas de reblandecimiento de los materiales, de manera que formen el semiproducto.

Según la invención, la etapa de mezcla incluye el hecho de someter la mezcla a por lo menos un campo eléctrico sustancialmente perpendicular a la dirección de avance del transportador y apropiado para desplazar las partículas y las fibras o los filamentos de manera que se homogeneice la mezcla.

En otros términos, la mezcla o removido de las partículas de polvo con las fibras o filamentos se efectúa por medio de por lo menos un campo eléctrico que desplaza y agita las partículas de polvo, y las fibras en una menor medida, en el sentido...

Reivindicaciones:

1. Procedimiento para la realización de un semiproducto compuesto reforzado y estampable que comprende uno o varios materiales plásticos y unas fibras cortadas o unos filamentos continuos (4), preferentemente de uno o varios materiales no conductores de la electricidad, cuya temperatura de reblandecimiento es superior a las más alta de las temperaturas de reblandecimiento de dichos materiales, que comprende las etapas que consisten:

- en depositar dichas fibras o dichos filamentos (4), en particular por gravedad, sobre un transportador (1);

- en espolvorear unas partículas (6) de un polvo de dichos materiales plásticos sobre dichas fibras o dichos elementos (4), en una proporción comprendida entre 5% y 90% del peso total;

- en mezclar dichas partículas (6) con dichas fibras o dichos filamentos (4);

- en llevar la mezcla a una temperatura superior a las temperaturas de reblandecimiento de dichos materiales, de manera que formen dicho semiproducto;

caracterizado porque la etapa de mezcla incluye el hecho de someter dicha mezcla (4, 6) a por lo menos un campo eléctrico sustancialmente perpendicular a la dirección de avance (15) de dicho transportador (1), siendo dicho campo apropiado para desplazar dichas partículas (6) y dichas fibras o dichos filamentos (4) de manera que se homogeneice dicha mezcla (4, 6).

2. Procedimiento según la reivindicación 1, caracterizado porque dicho campo eléctrico presenta una tensión alterna de frecuencia comprendida entre 2 Hz y 500 Hz y una amplitud comprendida entre 100 kV/m y 80.000 kV/m.

3. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la etapa de mezcla incluye el hecho de someter dicha mezcla (4, 6) a una pluralidad de campos eléctricos, estando dos conjuntos de electrodos respectivamente situados a ambos lados del transportador (1), comprendiendo cada uno de dichos conjuntos de electrodos una pluralidad de electrodos dispuestos sucesivamente en el sentido de avance (15) de dicho transportador (1), y porque cada uno de dichos campos eléctricos es generado entre dos electrodos que pertenecen respectivamente a uno y a otro de dichos dos conjuntos de electrodos.

4. Procedimiento según la reivindicación 3, caracterizado porque dichos campos eléctricos proceden de tensiones continuas, y porque están orientados en sentidos opuestos sucesivamente según el sentido de avance (15) de dicho transportador (1).

5. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque dicho campo eléctrico es generado entre unos electrodos (10, 11) globalmente planos y paralelos entre sí.

6. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque dichos materiales plásticos son unos materiales termoplásticos seleccionados de entre el grupo constituido por el polietileno, el polipropileno, las poliamidas, los poliésteres tales como el polibutilentereftalato, los compuestos de ácido poliláctico, el policloruro de vinilo, las polieterimidas, las copoliamidas, y los copoliésteres.

7. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque dichos materiales plásticos son unos materiales termoendurecibles elegidos en el grupo que comprende los poliésteres insaturados, los poliepóxidos, los compuestos a base de melamina, y los compuestos fenólicos.

8. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque dicho polvo comprende unos aditivos y/o unas cargas destinados a conferir al semiproducto unas propiedades especificas, como por ejemplo una baja densidad, un carácter ignífugo o antibacteriano o permitir disminuir el coste global del polvo.

9. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque dicho polvo (6) presenta una granulometría comprendida entre un diámetro mínimo de 0,1 µm y un diámetro máximo de 3.000 µm, preferentemente entre un diámetro mínimo de 0,1 µm y un diámetro máximo de 1.000 µm.

10. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque dichas fibras (4) presentan un diámetro comprendido entre 1 µm y 100 µm, preferentemente entre 10 µm y 50 µm, y una longitud comprendida entre 2 mm y 200 mm, preferentemente entre 10 mm y 70 mm.

11. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque dichas fibras o dichos filamentos (4) están constituidos por una o varias materias seleccionadas de entre el grupo constituido por el vidrio, el lino, el yute, el sisal, el polietileno de alta tenacidad, las cerámicas en fibras y las aramidas en fibras.

12. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque dichas fibras o dichos filamentos (4) se depositan a nivel de dicho transportador (1) sobre una capa inferior (2), pudiendo una capa superior (8) ser depositada sobre dicha mezcla (4, 6), y comprendiendo dichas capas inferior (2) y superior (8) uno o varios materiales plásticos cuya temperatura de reblandecimiento es inferior a la temperatura de reblandecimiento de las fibras (4).

13. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque comprende además unas etapas que consisten en superponer unos estratos suplementarios con respecto al formado por la mezcla de fibras (4) y de polvo (6), estando dichos estratos destinados a conferir al semiproducto diversas propiedades mecánicas, químicas u otras.

Patentes similares o relacionadas:

MÉTODO PARA FABRICAR UN ELEMENTO CURVADO HECHO DE MATERIAL COMPUESTO, del 28 de Abril de 2011, de ALENIA AERONAUTICA S.P.A. CYTEC TECHNOLOGY CORPORATION: Un método para fabricar un elemento curvado hecho de material compuesto, que comprende los siguientes pasos: a) preparar al menos una capa plana seca de refuerzo […]

MÉTODO PARA FABRICAR UN ELEMENTO CURVADO HECHO DE MATERIAL COMPUESTO, del 28 de Abril de 2011, de ALENIA AERONAUTICA S.P.A. CYTEC TECHNOLOGY CORPORATION: Un método para fabricar un elemento curvado hecho de material compuesto, que comprende los siguientes pasos: a) preparar al menos una capa plana seca de refuerzo […]

Aparato y métodos para formar rigidizadores y estructuras de refuerzo de material compuesto, del 24 de Junio de 2020, de Northrop Grumman Innovation Systems, Inc: Un aparato para formar miembros estructurales compuestos alargados que comprende: una base ; al menos un mandril (106, 206, […]

Procedimiento para la fabricación de un producto semiacabado de matriz-fibras, del 25 de Marzo de 2020, de LANXESS DEUTSCHLAND GMBH: Procedimiento para la fabricación de un producto semiacabado de matriz-fibras que comprende a) facilitar al menos un material de fibra […]

Procedimiento de fabricación de un material fibroso preimpregnado con polímero termoplástico utilizando una dispersión acuosa de polímero, del 25 de Marzo de 2020, de ARKEMA FRANCE: Un procedimiento de fabricación de un material fibroso preimpregnado que comprende un material fibroso de fibras continuas y una matriz de polímero […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Método y aparato para formar estructuras compuestas termoplásticas, del 6 de Noviembre de 2019, de THE BOEING COMPANY: Método para hacer una pieza compuesta termoplástica, que comprende: ensamblar una pila de pliegos almacenando una pluralidad de […]

Preimpregnado, preforma, producto moldeado y procedimiento de fabricación de un preimpregnado, del 18 de Septiembre de 2019, de TORAY INDUSTRIES, INC.: Un procedimiento de fabricación de un preimpregnado, comprendiendo el procedimiento la etapa (I) de dispersión de un haz de fibras de refuerzo para obtener una lámina, material […]

Procedimiento de fabricación de un material fibroso preimpregnado con polímero termoplástico en lecho fluidizado, del 7 de Agosto de 2019, de ARKEMA FRANCE: Procedimiento de fabricación de un material fibroso preimpregnado que comprende un material fibroso en fibras continuas y una matriz de polímero termoplástico, caracterizado […]