PROCEDIMIENTO PARA LA PULVERIZACION Y LA GRANULACION DE MASAS FUNDIDAS ASI COMO UN DISPOSITIVO PARA LA REALIZACION DE DICHO PROCEDIMIENTO.

Procedimiento para la pulverización y granulación de masas fundidas,

en particular masas fundidas oxídicas de escoria, vidrio o termoplásticas, en el que las masas fundidas son calentadas en una precámara con quemadores y son expulsadas como un revestimiento que envuelve un chorro propelente en una cámara de granulación, caracterizado porque al chorro propelente se le mezclan gases de combustión calientes de la precámara

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E03450182.

Solicitante: TRIBOVENT VERFAHRENSENTWICKLUNG GMBH.

Nacionalidad solicitante: Austria.

Dirección: BRUNNENFELDERSTRASSE 59,6700 LORUNS.

Inventor/es: EDLINGER, ALFRED.

Fecha de Publicación: .

Fecha Solicitud PCT: 5 de Agosto de 2003.

Fecha Concesión Europea: 31 de Marzo de 2010.

Clasificación Internacional de Patentes:

- C03B19/10B4B

- C03B19/10E

- C03B5/26 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 5/00 Fusión en hornos; Hornos especialmente adaptados a la fabricación del vidrio. › Desagües; Rebosaderos.

- C03B7/08 C03B […] › C03B 7/00 Distribuidores de vidrio fundido; Medios para retirar cargas de vidrio fundido; Obtención de masas de vidrio pastosas. › Cubetas de alimentación, p. ej. distribuidores de masas de vidrio pastosas.

- C04B5/06 C […] › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 5/00 Tratamiento de escorias fundidas (fabricación de lana de escorias C03B; en o para la producción de metales C21B, C22B ); Piedra artificial a partir de escorias fundidas. › Ingredientes, distintos al agua, añadidos a las escorias fundidas; Tratamiento por gases o por compuestos que producen gases, p. ej. para obtener escoria porosa.

- C21B3/06 C […] › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › C21B 3/00 Características generales de la fabricación de hierro fundido (mezclas para fundición C21C 1/06). › Tratamiento de escoria líquida.

- F27D15/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › F27D 15/00 Manejo o tratamiento del material descargado; Soportes o cámaras para su depósito. › Enfriamiento.

- F27D3/15A1

- F27D3/15B

Clasificación PCT:

- B22F9/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 9/00 Fabricación de polvos metálicos o de sus suspensiones; Aparatos o dispositivos especialmente adaptados para ello. › por colada, p. ej. a través de pequeños orificios o en agua, por atomización o pulverización (utilizando descargas eléctricas B22F 9/14).

- C04B5/06 C04B 5/00 […] › Ingredientes, distintos al agua, añadidos a las escorias fundidas; Tratamiento por gases o por compuestos que producen gases, p. ej. para obtener escoria porosa.

Clasificación antigua:

- B22F9/08 B22F 9/00 […] › por colada, p. ej. a través de pequeños orificios o en agua, por atomización o pulverización (utilizando descargas eléctricas B22F 9/14).

- C04B5/06 C04B 5/00 […] › Ingredientes, distintos al agua, añadidos a las escorias fundidas; Tratamiento por gases o por compuestos que producen gases, p. ej. para obtener escoria porosa.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento para la pulverización y la granulación de masas fundidas así como un dispositivo para la realización de dicho procedimiento.

La presente invención se refiere a un procedimiento para la pulverización y la granulación de masas fundidas, en particular masas fundidas oxídicas de escoria, vidrio, metal o termoplásticas, en las cuales las masas fundidas son calentadas en una precámara con quemadores y son expulsadas como un revestimiento que envuelve un chorro propelente en una cámara de granulación, así como a un dispositivo para la realización de este procedimiento.

Se han dado a conocer ya, con diferentes formaciones, procedimientos para la granulación y la fragmentación de masas fundidas líquidas y en particular de escorias o masas fundidas de metal, así como masas fundidas de vidrio, en los cuales las masas fundidas son pulverizadas, con un chorro de fluido, en una cámara de refrigeración. El documento EP 1 038 976 A1 muestra y describe un procedimiento de este tipo, en el cual para mejorar las propiedades del material del granulador se procede, de tal manera que las gotitas de masa fundida pulverizadas son calentadas en el chorro de pulverización mediante postcombustión de gases calientes en el interior de la cámara de refrigeración hasta temperaturas comprendidas entre 1.500ºC y 1.750ºC, estando formada la cámara de refrigeración posterior con cuerpo de refrigeración por radiación. La forma de proceder parte de la consideración de que la velocidad de refrigeración depende de partes de diámetros de partículas, aumentando fuertemente la refrigeración por radiación con la disminución del tamaño de las partículas. Una pulverización lo más fina posible tiene, sin embargo, también la ventaja de que entonces, cuando por ejemplo hay que generar aditivos para la industria cementera, puede resultar prescindible un proceso de molienda posterior, cuando tuvo lugar una división suficientemente fina de las gotitas o las partículas. Las escorias líquidas y, en especial, las escorias oxídicas están presentes, por regla general, a temperaturas comprendidas entre 1.250ºC y 1.650ºC, disminuyendo la viscosidad de las masas fundidas de este tipo con el aumento de la temperatura. Una viscosidad decreciente tiene como consecuencia el que se consigue con mayor facilidad producir, durante la pulverización, partículas especialmente pequeñas. En el documento EP 1 038 967 A1, se buscó esto, en primer lugar, con vistas a una refrigeración por radiación más eficiente. En el documento WO 01/62987 A1 se propuso una instalación para la pulverización de masas fundidas líquidas y, en particular, de escorias oxídicas o de vidrios, en la cual está prevista una artesa de colada de escorias, la cual presenta una abertura de salida. En esta abertura de salida entra una lanza para la introducción de gases o vapor con la formación de una ranura anular. La lanza estaba rodeada por un tubo exterior, ajustable en altura independientemente de la posibilidad de ajuste en altura de la lanza, de manera que mediante descenso y elevación del tubo exterior se podía ajustar la anchura de la ranura anular y con ello el flujo de material de la masa fundida, mientras que con la lanza interior se podría introducir gas propelente. Como corriente de gas propelente se utilizó, en este caso, preferentemente vapor generado de forma autotérmica, debiendo llevarse a cabo, para un calentamiento o sobrecalentamiento correspondiente del vapor, un esfuerzo relativamente grande. Otras mejoras y variaciones de este principio del procedimiento deben tomarse, entre otros, del documento WO 02/04687 A1 así como del WO 00/44942. En este caso, se utilizó, para la expulsión de la masa fundida, un gas de escape de combustión, utilizándose gases de escape de combustión calientes, en especial después de una combustión completa, para la pulverización de la masa fundida. En total, se observó que la utilización de un gas propelente con temperaturas especialmente elevadas, debido a la mayor viscosidad del gas a causa de temperaturas más altas, conduce a una fragmentación mejor del chorro y, con ello, a una mejor división, estando relacionada la generación, compresión y distribución de los gases propelentes con una complejidad relativamente mayor.

La invención se plantea el problema de crear un procedimiento del tipo mencionado al principio, en el cual, con una elección libre lo más amplia posible del gas propelente o vapor propelente correspondiente, se pueda llevar a cabo de manera sencilla no sólo un sobrecalentamiento correspondiente de la masa fundida con el objetivo de la reducción de la viscosidad de la masa fundida sino también un sobrecalentamiento correspondiente del gas propelente o del vapor propelente en la zona de expulsión, pudiéndose mejorar el aprovechamiento energético del calor que hay que utilizar y la correspondiente ganancia de energía. Para la resolución de este problema el procedimiento según la invención consta esencialmente en que al chorro propelente se le mezclan gases de combustión calientes procedentes de la precámara. En la precámara y, en particular, en la artesa de colada con la tapa correspondiente se introduce, de acuerdo con las exigencias, el calor necesario para el sobrecalentamiento de la masa fundida mediante quemadores. Gracias a que se utiliza ahora un chorro propelente, como por ejemplo vapor propelente u otros gases propelentes con presiones comparablemente bajas en un orden de magnitud de 1 bar a 10 bar, para aspirar e introducir gases de combustión calientes de la precámara, se forma una zona, en la cual este gas propelente caliente es expulsado como ánima de un revestimiento en forma de manguera de la maza fundida, una temperatura especialmente elevada y condicionado por la viscosidad del gas aumentada con ello un cizallamiento especialmente bueno sobre el revestimiento interior de la película de masa fundida saliente. La masa fundida circula al mismo tiempo, dependiendo del ajuste de un tubo de presa correspondiente, con la formación de una ranura anular, como película especialmente delgada y con ello como revestimiento especialmente delgado de chorro de gas propelente. Para una división especialmente eficiente puede ser ventajoso mantener la forma en tipo manguera de este chorro correspondientemente durante un cierto intervalo de tiempo mínimo, con lo cual puede tener lugar entonces una fragmentación selectiva y especialmente eficaz. El procedimiento según la invención se lleva a cabo ventajosamente, en este caso, de tal manera que los gases de combustión calientes de la precámara son aspirados, a través de una sección transversal de estrangulador ajustable, a un espacio anular que rodea la tobera de chorro propelente y son expulsados, con el chorro propelente, como ánima del chorro de masa fundida tubular al interior del espacio de granulación, donde para la estabilización de la forma esencialmente cilíndrica del revestimiento tubular, el revestimiento del chorro de masa fundida es cargado de forma ventajosa, en la salida o después de la salida al interior de la cámara de granulación, en su lado de salida, con gases calientes para la estabilización en una forma esencialmente cilíndrica del revestimiento tubular. Con una forma de proceder de este tipo, la cual requiere únicamente pequeñas modificaciones en la instalación ya existente, se pueden variar, por consiguiente, en márgenes amplios los parámetros deseados para una fragmentación especialmente fina y para la formación de partículas correspondientemente esféricas, de manera que se puede optimizar la obtención de partículas esferoidales con un diámetro especialmente pequeño. Para una esferoidización de este tipo, es necesario mantener las partículas, en primer lugar, un cierto tiempo mínimo a una temperatura elevada y favorecer, condicionada por la tensión superficial, la formación de partículas esféricas correspondientemente pequeñas. Un enfriamiento excesivamente rápido podría conducir a la formación preferente de estructuras filamentosas, la cual se puede evitar mediante el procedimiento según la invención.

El dispositivo según la invención para la pulverización y la granulación de masas fundidas, en particular masas fundidas oxídicas de escoria, vidrio o termoplásticas, las cuales son expulsadas desde una precámara precalentada, a través de una abertura de salida, con un chorro propelente, a una cámara de granulación, estando dispuesta una tobera de chorro propelente en el interior de la precámara y estando rodeada por un tubo que se puede ajustar en altura sumergido en la masa fundida, está perfeccionada para la realización de este procedimiento preferentemente hasta que el tubo, a distancia axial del extremo sumergido en la masa fundida con la formación...

Reivindicaciones:

1. Procedimiento para la pulverización y granulación de masas fundidas, en particular masas fundidas oxídicas de escoria, vidrio o termoplásticas, en el que las masas fundidas son calentadas en una precámara con quemadores y son expulsadas como un revestimiento que envuelve un chorro propelente en una cámara de granulación, caracterizado porque al chorro propelente se le mezclan gases de combustión calientes de la precámara.

2. Procedimiento según la reivindicación 1, caracterizado porque los gases de combustión caliente de la precámara son aspirados, a través de una sección transversal de estrangulador ajustable al interior de un espacio anular que rodea la tobera de chorro propelente y con el chorro propelente es expulsado, como ánima del chorro de masa fundida tubular, en el espacio de granulación.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque el revestimiento del chorro de masa fundida es cargado, a la salida o después de la salida, en la cámara de granulación, en su lado externo, con gases calientes para la estabilización de una forma esencialmente cilíndrica del revestimiento tubular.

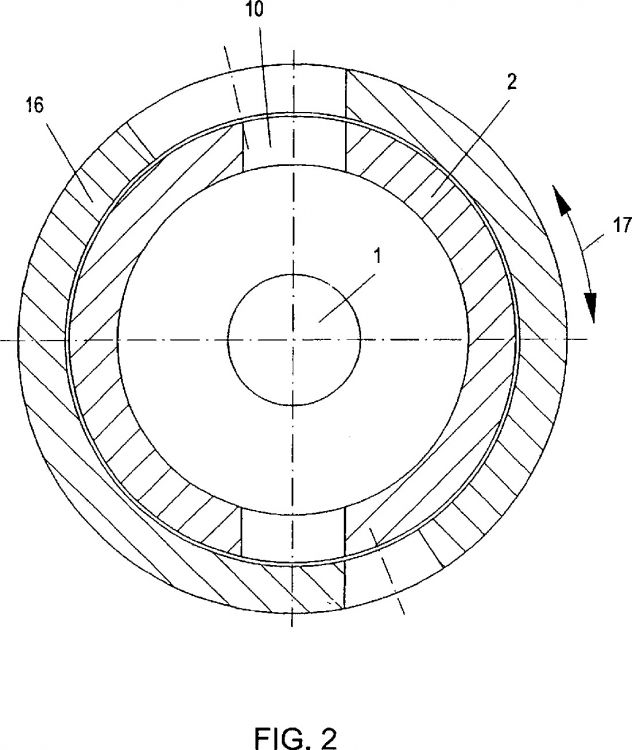

4. Dispositivo para la pulverización y la granulación de masas fundidas, en particular masas fundidas oxídicas de escoria, vidrio o termoplásticas, que son expulsadas de una precámara (5) precalentada, a través de una abertura de salida, con un chorro propelente, a una cámara de granulación (11), estando dispuesta una tobera de chorro propelente (1) en el interior de la precámara (5) y estando rodeada por un tubo (2) que se puede ajustar en altura sumergido en la masa fundida (4), caracterizada porque el tubo (2), a distancia axial del extremo sumergido en la masa fundida (4) con la formación de una ranura anular para la abertura de salida, presenta unos pasos (10) radiales, que desembocan en el espacio de gas de la precámara (5) por encima de la masa fundida, y porque una corredera (12) que rodea el tubo (2), y ajustable en dirección (3) axial o en dirección perimétrica (17), está dispuesta para el ajuste de la sección transversal de paso interior de los pasos (10).

5. Dispositivo según la reivindicación 4, caracterizado porque la abertura de salida está formada como una tobera anular (8) y está conectada con una conexión de medio propelente.

6. Dispositivo según la reivindicación 4 ó 5, caracterizado porque en la precámara (5) está dispuesto por lo menos un quemador (6).

7. Dispositivo según las reivindicaciones 4, 5 ó 6, caracterizado porque la cámara de granulación (11) presenta, en la zona adyacente a la abertura de salida de la precámara (5) una sección transversal interior, que se ensancha cónicamente, en la cual están dispuestas otras toberas (13) y/o quemadores orientados de forma radial.

8. Dispositivo según una de las reivindicaciones 4 a 7, caracterizado porque la cámara de granulación (11) está formada como cámara de refrigeración de radiación en la conexión a la sección transversal que se ensancha cónicamente.

9. Dispositivo según una de las reivindicaciones 4 a 8, caracterizado porque la cámara de granulación (11) rodea un lecho fluidizado (15) frío.

Patentes similares o relacionadas:

Placa de rejilla, del 1 de Abril de 2020, de MAGOTTEAUX INTERNATIONAL SA: Placa de rejilla para el transporte y la refrigeración de materias muy calientes que salen de un horno, comprendiendo la mencionada placa cavidades de forma rectangular, […]

Dispositivo para el endurecimiento por temple individual de componentes de equipo técnico, del 15 de Enero de 2020, de SECO/WARWICK S.A. (50.0%): Dispositivo para el temple individual de los engranajes, piñones, anillos de cojinete y otros componentes similares de dispositivos técnicos, […]

Placa parrilla para un refrigerador de parrillas, del 1 de Enero de 2020, de KHD HUMBOLDT WEDAG GMBH: Placa parrilla para uso en un refrigerador de parrillas para material a granel caliente, que presenta - una primera zona de trabajo ("zona con recubrimiento") […]

Procedimiento para el tratamiento térmico de piezas de fundición poniendo en práctica un temple al aire y sistema para la puesta en práctica de dicho procedimiento, del 9 de Octubre de 2019, de MONTUPET S.A.: Procedimiento para el tratamiento térmico de un lote de piezas de fundición, que comprende una operación de puesta en solución realizada en un horno cargado con las piezas […]

Procedimiento para la refrigeración de residuos sólidos de un proceso de combustión, del 9 de Octubre de 2019, de HITACHI ZOSEN INOVA AG: Procedimiento para la refrigeración de residuos sólidos de un proceso de combustión, que se cargan sobre la superficie de transporte […]

Sistema para enfriar objetos, del 4 de Septiembre de 2019, de LM Industry S.R.L: Sistema para enfriar objetos caracterizado porque comprende: - un andamiaje fijo; - una estructura móvil asociada de manera deslizante a […]

Sistema de transporte para transportar residuos de combustión u otros materiales sueltos, del 4 de Septiembre de 2019, de MAGALDI INDUSTRIE S.R.L.: Sistema de transporte para el transporte de residuos de combustión u otros materiales sueltos, que comprende: - una cinta transportadora , para transportar el material, […]

Enfriador para el enfriamiento de material a granel caliente, del 3 de Julio de 2019, de ThyssenKrupp Industrial Solutions AG: Enfriador para el enfriamiento de material a granel que presenta un fondo de ventilación estacionario , a través del que puede circular un gas refrigerante, […]