EXTRUSOR PARA DESGASIFICAR Y FILTRAR PLASTICO FUNDIDO.

Dispositivo para extrusionar material termoplástico, con un husillo del extrusor situado dentro de un carcasa,

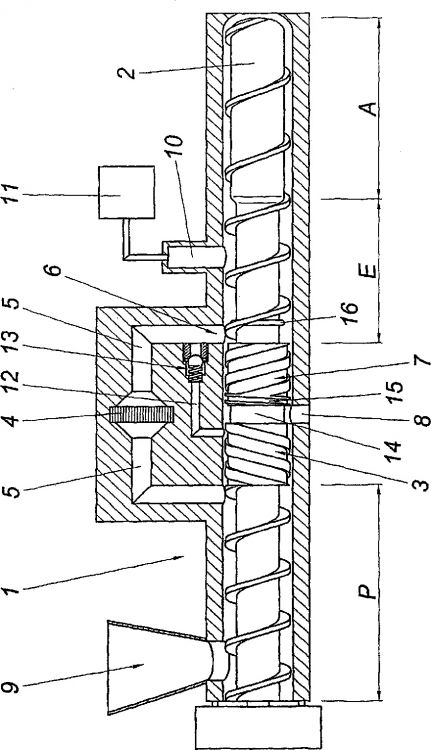

que comprende una zona de plastificado por el lado de la entrada, una zona de descarga precedida por una zona de desgasificado y un corredor para el transporte en sentido inverso, y con al menos un canal que contiene un filtro para la colada y que puentea el corredor en sentido inverso, caracterizado por el hecho de que el husillo extrusor (2) forma un corredor sincronizado (7) entre el corredor inverso (3) y la desembocadura (6) del canal (5), y que la carcasa (1) en la zona de paso entre el corredor inverso y el sincronizado (3, 7) presenta al menos una abertura de desgasifi- cación (8)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2007/000185.

Solicitante: EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H..

Nacionalidad solicitante: Austria.

Dirección: FREINDORF UNTERFELDSTRASSE 3,4052 ANSFELDEN.

Inventor/es: SCHULZ, HELMUTH.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Junio de 2010.

Clasificación Internacional de Patentes:

- B29C47/68

- B29C47/74

- B29C47/76C

Clasificación PCT:

- B29C47/60

- B29C47/68

- B29C47/76

Fragmento de la descripción:

Extrusor para desgasificar y filtrar plástico fundido.

Área tecnológica

La invención se refiere a un dispositivo para extrusionar material termoplástico, con un husillo del extrusor situado dentro de un carcasa que comprende una zona de plastificado por el lado de la entrada, una zona de descarga precedida por una zona de desgasificado y un corredor para el transporte en sentido inverso, y con al menos un canal que contiene un filtro para la colada y que puentea el corredor en sentido inverso.

Estado de la técnica

El objeto es la desgasificación y la preparación de los plásticos, en especial de los residuos plásticos que precisan de un proceso de desgasificación o de limpieza antes de un tratamiento posterior. En el proceso de preparación de los residuos plásticos procedentes de procesos de fabricación o de plásticos que ya han estado en circulación surge, debido a procesos de impresión, lacado o suciedad, la necesidad de limpiar dichos plásticos antes de volver a usarlos. Se conoce, a este respecto, un proceso (WO 93/04841 A1) por el cual se funde el plástico a reciclar en un extrusor, presionándolo luego a través de un filtro y desgasificándolo antes de su posterior tratamiento o proceso de granulado. A fin de evitar que desde la zona de plastificado el plástico fundido rebose hacia las secciones de desgasificación o de descarga y para garantizar que todo el plástico fundido sea llevado hasta el filtro para la colada, hay previsto entre la zona de plastificado y la de desgasificación un pasillo en sentido inverso, es decir, una especie de rosca de recirculación o una rosca obturadora, que presenta una inclinación ascendente opuesta a la rosca helicoidal de la zona de plastificado, desgasificación y descarga. Mediante esta conocida rosca de recirculación se recircula nuevamente una pequeña fracción del material plástico ya limpio y que ya pasó por el filtro de la colada hasta la zona de plastificación con lo cual se evita que el plástico sin limpiar pase directamente, evitando el filtro de la colada, a la zona de desgasificación y descarga. Las embocaduras de entrada y salida del canal que contiene el filtro de la colada están dispuestos directamente junto a la rosca de recirculación a fin de evitar espacios muertos. Con ello se quiere evitar que se produzcan tiempos de permanencia prolongados en el dispositivo, produciendo daños en el plástico debidos al calor. La desventaja de esta Dispositivo es, en especial, que el corredor transportador en sentido inverso consiste en una especie de junta dinámica, que es estanca o no en función de las revoluciones del husillo extrusor. También la viscosidad del plástico tiene relevancia, dado que por ejemplo el plástico, cuando contiene humedad, desarrolla vapores, los cuales no pueden ser retenidos al atravesar el corredor desde la zona de plastificación hasta la zona de desgasificación. Estos vapores son portadores, entre otras cosas, de suciedad, que siendo ignorada por el filtro entran en la zona de desgasificación volviendo a ensuciar el material plástico limpiado previamente, con lo que no se puede garantizar una calidad homogénea del material plástico desgasificado y limpiado. Además, una formación excesiva de gases, por ejemplo debido a la humedad en el plástico, puede producir oscilaciones de presión en el dispositivo.

Descripción de la invención

Partiendo del estado de conocimientos descrito inicialmente, la invención tiene por objeto evitar los inconvenientes descritos anteriormente, creando un dispositivo con una desgasificación mejorada, que impida una entrada directa de material y de gas desde la zona de plastificado a la de desgasificación a través del corredor de transporte.

La invención resuelve esta tarea de manera que el husillo extrusor forma un corredor de transporte sincronizado entre al corredor inverso y la desembocadura del canal de circulación y que la carcasa en la zona de transición presenta al menos una abertura para la desgasificación entre el corredor inverso y el sincronizado.

La invención se basa en el hallazgo de que para la producción de material plástico de calidad homogénea, limpio y desgasificado, debe evitarse a toda costa que salga gas entre la zona de plastificación y la de desgasificación. Esto se consigue mediante esta invención gracias a que por una parte se evita la salida indebida de material desde la zona de plastificación hacia la de desgasificación mediante un corredor transportador en sentido inverso. Al mismo tiempo se evita una salida indebida del plástico ya limpiado desde la zona de desgasificación hacia la zona de plastificación gracias al corredor sincronizado dispuesto entre el corredor en sentido inverso y la desembocadura del canal de distribución. Con ello se crea una división entre ambas zonas, que permite prever una abertura de desgasificación o una salida vigilable y/o una especie de área sin presión entre ambas zonas.

Así se puede evitar de forma sencilla el paso a la zona de desgasificación de los gases y partículas de suciedad, que entran desde la zona de plastificación al corredor en sentido inverso y son evacuados del dispositivo. Esta desgasificación y evacuación puede ser reforzada de forma convencional mediante la conexión de la abertura de desgasificación a una bomba de vacío. Así se pueden compensar o impedir de forma sencilla las salidas indebidas de material debidas a sustancias con un elevado grado de formación de gases o por evaporación de agua. Con la invención las zonas de plastificado y de filtrado están acopladas sólo a través del canal de distribución con la zona de desgasificación y descarga, lo que garantiza un llenado homogéneo del husillo de descarga y una desgasificación homogénea del material plástico. Así se garantiza que no lleguen partículas de suciedad desde la zona de plastificación a la de salidas de gases sin pasar por el filtro de coladas.

A fin de evitar el desgaste del corredor en sentido inverso que sigue a la zona de plastificación por acción del material plastificado sin limpiar, resulta ventajoso que el canal de distribución en la salida del filtro de la colada esté unido al canal en sentido inverso del husillo extrusor, preferentemente a través de una válvula de retención. Con ello se puede garantizar que la recirculación por el corredor de transporte hasta la zona de plastificación esté controlada y sea reducida, impidiendo que el plástico sucio penetre en el corredor en sentido inverso. Con la válvula de retención se impide de forma segura un paso indebido de material sucio hacia el lado filtrado, en especial al poner en marcha el dispositivo.

A fin de mejorar el efecto desgasificador se ha previsto entre en corredor en sentido inverso y el corredor sincronizado del husillo extrusor una zona de desgasificación, preferentemente sin corredor, que está formada por el husillo extrusor y/o por la carcasa. Los gases que entran en esta zona por el corredor en sentido inverso y por el corredor sincronizado son evacuados de forma sencilla a través de las aberturas de desgasificación, quedando garantizado el desacoplamiento de presiones deseado.

En caso de que entrara material plastificado a través del corredor en sentido inverso en el corredor sincronizado, debido a una viscosidad del plástico fundido muy reducida, al desgaste de dicho corredor inverso o cualquier otro motivo, se aconseja, para evitar el paso indebido del material plástico, prever una zona de paso en sentido contrario, preferentemente con escasa altura del corredor, entre la zona de desgasificación y el corredor sincronizado.

A fin de mejorar la estanqueidad de la circulación del corredor sincronizado, puede incluirse un elemento de contención en el husillo extrusor en la zona de desembocadura del canal. Este elemento de contención puede ser por ejemplo un anillo, una disminución de la pendiente en el husillo extrusor y/o un mayor diámetro del núcleo del husillo con respecto a la zona de desgasificación. Con ello se aumenta la presión del material plástico en sentido contrario al del corredor sincronizado.

Breve descripción del dibujo

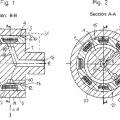

En la ilustración se presenta la invención mediante un ejemplo esquemático de un dispositivo conforme a la presente invención representada en sección transversal.

Formas de ejecución de la invención

Un dispositivo para la extrusión de material termoplástico comprende un husillo extrusor 2 situado dentro de una carcasa 1, que presenta una zona de plastificación P en dirección de entrada y una zona de desgasificación E precediendo a la zona de descarga A. Entre la zona de plastificación P y la...

Reivindicaciones:

1. Dispositivo para extrusionar material termoplástico, con un husillo del extrusor situado dentro de un carcasa, que comprende una zona de plastificado por el lado de la entrada, una zona de descarga precedida por una zona de desgasificado y un corredor para el transporte en sentido inverso, y con al menos un canal que contiene un filtro para la colada y que puentea el corredor en sentido inverso, caracterizado por el hecho de que el husillo extrusor (2) forma un corredor sincronizado (7) entre el corredor inverso (3) y la desembocadura (6) del canal (5), y que la carcasa (1) en la zona de paso entre el corredor inverso y el sincronizado (3, 7) presenta al menos una abertura de desgasifi- cación (8).

2. Dispositivo, según la reivindicación 1, caracterizado por el hecho de que el canal (5) en la salida del filtro de coladas (4) está unido al corredor inverso (3) del husillo extrusor (2) al menos mediante un canal de recirculación (12), preferentemente a través de una válvula de retención (13) en el lado de la entrada.

3. Dispositivo, según las reivindicaciones 1 ó 2, caracterizado por el hecho de que entre el corredor inverso y el sincronizado (3, 7) del husillo extrusor (2) hay prevista un área de desgasificación desprovisto de corredores (14).

4. Dispositivo, según la reivindicación 3, caracterizado por el hecho de que entre el área de desgasificación (14) y el corredor sincronizado hay prevista una zona con un corredor inverso (15), preferentemente con un corredor de escasa altura.

5. Dispositivo, según cualquiera de las reivindicaciones 1 a 4, caracterizado por el hecho de que el husillo extrusor (2) incluye un elemento de contención (16) en el área de la desembocadura del canal (5).

Patentes similares o relacionadas:

Dispositivo para el reciclaje de plásticos, del 17 de Enero de 2018, de EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H.: Disposición para el reciclaje de plásticos que comprende: a) por lo menos una unidad de procesamiento , en particular un compresor de corte […]

Dispositivo para la extrusión de material sintético termoplástico, del 7 de Junio de 2017, de EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H.: Dispositivo para la extrusión de material sintético termoplástico, con tornillo sinfín de extrusor alojado en una carcasa , que comprende […]

Dispositivo y procedimiento para la producción de un material compuesto polimérico relleno, del 16 de Marzo de 2016, de STARLINGER & CO. GESELLSCHAFT M. B. H.: Dispositivo para la producción de un material compuesto polimérico relleno , que contiene un sustrato polimérico y un material de fibras […]

Dispositivo y procedimiento para la producción de un material compuesto polimérico relleno, del 16 de Marzo de 2016, de STARLINGER & CO. GESELLSCHAFT M. B. H.: Dispositivo para la producción de un material compuesto polimérico relleno , que contiene un sustrato polimérico y un material de fibras […]

Procedimiento y dispositivo para la limpieza de un fluido, del 4 de Enero de 2016, de Aurotec GmbH: Procedimiento para la limpieza de un fluido con un dispositivo de filtración que presenta una carcasa con al menos una entrada y al menos una salida (21, […]

Procedimiento y dispositivo para la limpieza de un fluido, del 4 de Enero de 2016, de Aurotec GmbH: Procedimiento para la limpieza de un fluido con un dispositivo de filtración que presenta una carcasa con al menos una entrada y al menos una salida (21, […]

Dispositivo para pretratar materiales sintéticos, del 16 de Diciembre de 2015, de EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H.: Dispositivo para pretratar y, a continuación, plastificar materiales sintéticos, en particular residuos de material termoplástico para fines de reciclaje, con un recipiente […]

Dispositivo para pretratar materiales sintéticos, del 16 de Diciembre de 2015, de EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H.: Dispositivo para pretratar y, a continuación, plastificar materiales sintéticos, en particular residuos de material termoplástico para fines de reciclaje, con un recipiente […]

Proceso y equipo de extrusión de espuma de poliéster que pueden ser utilizados en plantas para la fabricación de láminas, planchas o tubos de espuma de poliéster, del 10 de Diciembre de 2015, de COSTRUZIONI MECCANICHE LUIGI BANDERA S.P.A.: Equipo de extrusión de espuma de poliéster que comprende un armazón termorregulado dotado de una entrada de alimentación de material de poliéster […]

Proceso y equipo de extrusión de espuma de poliéster que pueden ser utilizados en plantas para la fabricación de láminas, planchas o tubos de espuma de poliéster, del 10 de Diciembre de 2015, de COSTRUZIONI MECCANICHE LUIGI BANDERA S.P.A.: Equipo de extrusión de espuma de poliéster que comprende un armazón termorregulado dotado de una entrada de alimentación de material de poliéster […]

Procedimiento para el reciclado de plásticos, del 31 de Diciembre de 2014, de EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H.: Procedimiento para el reciclado de plásticos que comprende los siguientes pasos de procesamiento: a) procesamiento del material de partida, triturándose […]

Dispositivo de filtrado para fluidos, del 30 de Julio de 2014, de EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H.: Dispositivo de filtrado para fluidos, en particular para materiales sintéticos termoplásticos, que comprende un soporte de tamices que presenta una […]

Dispositivo de filtrado para fluidos, del 30 de Julio de 2014, de EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H.: Dispositivo de filtrado para fluidos, en particular para materiales sintéticos termoplásticos, que comprende un soporte de tamices que presenta una […]