PROCEDIMIENTO PARA EMPALMAR BANDAS DE MATERIAL Y DISPOSITIVO DE EMPALME.

Procedimiento para empalmar bandas de material, con los pasos:

a. Desenrollamiento de una primera banda de material (9) de un primer rollo de material (10),

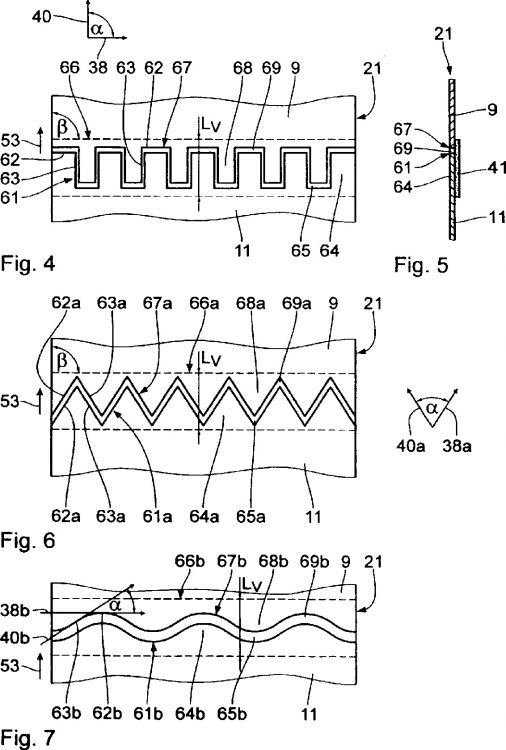

b. generación de un primer canto de corte (61; 61a; 61b ) mediante el corte de una segunda banda de material (11) al menos a lo largo de un primer sentido de corte (38; 38a, 38b) y a lo largo de un segundo sentido de corte (40; 40a; 40b), encerrando los sentidos de corte (38, 40; 38a, 40a; 38b, 40b) un ángulo a de tal forma que es aplicable 0º < a < 180º,

c. generación de un segundo canto de corte (67; 67a; 67b) complementario al primer canto de corte (61; 61a; 61b) mediante el corte de la primera banda de material (9) al menos a lo largo del primer sentido de corte (38; 38a; 38b) y a lo largo del segundo sentido de corte (40; 40a; 40b),

d. unión de la primera banda de material (9) con la segunda banda de material (11) en la zona de los cantos de corte (61, 67; 61a, 67a; 61b, 67b) formando una banda de material sinfín (21) estando dispuestas la primera banda de material (9) y la segunda banda de material (11) sustancialmente sin solape entre ellas,

i. engranando entre sí la primera banda de material (9) y la segunda banda de material (11) a lo largo de un sentido de transporte (53) de la banda de material (9, 11) en una zona de unión (66; 66a, 66b), y

ii. formando los cantos de corte (61, 67; 61a, 67a; 61b, 67b) respectivamente varios salientes de canto de corte (64; 68; 64a, 68a; 64b, 68b) y varias cavidades de canto de corte (65, 69; 65a, 69a; 65b, 69b), y

e. desenrollamiento de la segunda banda de material (11) de un segundo rollo de material (12)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06025496.

Solicitante: BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH.

Nacionalidad solicitante: Alemania.

Dirección: PAUL-ENGEL-STRASSE 1,92729 WEIHERHAMMER.

Inventor/es: TITZ, FELIX, JANNER,WOLFGANG.

Fecha de Publicación: .

Fecha Solicitud PCT: 9 de Diciembre de 2006.

Fecha Concesión Europea: 16 de Junio de 2010.

Clasificación Internacional de Patentes:

- B65H19/10A

- B65H19/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › B65H 19/00 Cambio de la bobina. › Corte de la banda que se termina.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento para empalmar bandas de material y dispositivo de empalme.

La invención se refiere a un procedimiento para empalmar bandas de material, especialmente bandas de papel para la fabricación de una banda de cartón ondulado en una instalación de cartón ondulado, así como a un dispositivo de empalme correspondiente.

Los dispositivos de empalme conocidos unen una primera banda de material que se acaba con una segunda banda de material, de tal forma que resulta una banda sinfín de material. En el lenguaje técnico, esto se denomina empalme y un dispositivo correspondiente se denomina dispositivo de empalme.

Un procedimiento conocido para empalmar bandas de material prevé superponer parcialmente las bandas de material que se han de unir, estando dispuesta entre las bandas de material una cinta adhesiva de doble cara adhesiva. Este procedimiento tiene el inconveniente de que en la zona de unión de las bandas de material se produce una duplicación de material que durante el siguiente procesamiento de la banda de material sinfín producida provoca considerables problemas. Otro procedimiento conocido para empalmar bandas de material prevé disponer las bandas de material que se han de unir canto contra canto sobre una cinta adhesiva de una sola cara adhesiva. En este procedimiento se evita la duplicación de material en la zona de unión, pero la banda de material sinfín producida no presenta la rigidez suficiente en la zona de unión, ya que la zona de unión actúa como una especie de bisagra. La rigidez deficiente igualmente provoca considerables problemas durante el siguiente procesamiento de la banda sinfín de material en la instalación de cartón ondulado.

Por el documento US2005/0056719A1 se conoce un dispositivo de empalme con un canto de rotura en zig-zag.

Por el documento DE102004028312A1 se conoce una cinta adhesiva para empalmar bandas de material.

Por el documento JP63127961A se conoce un dispositivo de empalme.

Por el documento US5275344 se conoce una tira adhesiva para empalmar bandas de material.

Por el documento JP03115044A se conoce un dispositivo de corte para bandas de material, que genera cantos de corte en forma de V.

Por el documento US4685392A se conoce un dispositivo de empalme para una máquina impresora.

Por el documento DE4033900C2 se conoce un dispositivo de empalme con un canto de rotura en zig-zag.

Por el documento JP06009118A se conoce un dispositivo de empalme que en las bandas de material que se han de unir generan cantos de corte en forma de V.

Por el documento US5252170 se conoce un dispositivo de empalme que presenta una barra de cuchilla con secciones de corte dispuestas en zig-zag. Para separar las bandas de material, la barra de cuchilla se sumerge verticalmente en éstas produciendo cantos de corte rectilíneas.

La invención tiene el objetivo de proporcionar un procedimiento y un dispositivo de empalme para empalmar bandas de material, que permitan una unión sencilla de las bandas de material y sin problemas para el siguiente procesamiento de las bandas de material.

Este objetivo se consigue mediante las características de las reivindicaciones subordinadas 1 y 11. La esencia de la invención consiste en que, antes de la unión de las bandas de material formando una banda de material sinfín, se generan cantos de corte en las bandas de material, complementándose los cantos de corte, sustancialmente sin laguna, formando la banda de material sinfín. Los cantos de corte se generan por el corte de las bandas de material al menos a lo largo de un primer sentido de corte y a lo largo de un segundo sentido de corte, encerrando los dos sentidos de corte un ángulo a, siendo aplicable 0º < a < 180º. Durante la unión de las bandas de material, éstas se disponen sustancialmente sin solape y sin lagunas entre ellas, de forma que se evita una duplicación de material y, debido a los cantos de corte configurados de forma perfilada y complementaria entre ellos, un efecto de bisagra. Para producir los cantos de corte, el dispositivo de empalme presenta al menos un dispositivo de corte y de unión con secciones de corte que se extienden a lo largo de los sentidos de corte.

Otras configuraciones ventajosas de la invención resultan de las reivindicaciones subordinadas.

Características y detalles adicionales resultan de la descripción de varios ejemplos de realización con la ayuda del dibujo. Muestran:

La figura 1 un alzado lateral esquemático de un dispositivo de empalme según un primer ejemplo de realización,

la figura 2 un primer detalle de un dispositivo de corte y de unión del dispositivo de empalme en la figura 1,

la figura 3 un segundo detalle del dispositivo de corte y de unión del dispositivo de empalme en la figura 1,

la figura 4 una vista en planta desde arriba de una zona de unión de una banda de material sinfín producida mediante el dispositivo de empalme en la figura 1,

la figura 5 una sección transversal de la banda de material sinfín en la figura 4,

la figura 6 una vista en planta desde arriba de una zona de unión de una banda de material sinfín producida mediante un dispositivo de empalme según un segundo ejemplo de realización, y

la figura 7 una vista en planta desde arriba de una zona de unión de una banda de material sinfín producida mediante un dispositivo de empalme según un tercer ejemplo de realización.

A continuación, haciendo referencia a las figuras 1 a 5 se describe un primer ejemplo de realización de la invención. Un dispositivo de empalme 1 presenta un bastidor base 2 con un zócalo de bastidor base 3, un montante de bastidor base 4 y un soporte de bastidor base 5. El zócalo de bastidor base 3 está fijo al suelo 6. Al zócalo de bastidor base 3 va fijado el montante de bastidor base 4, que se extiende sustancialmente de forma perpendicular con respecto al suelo 6. El soporte de bastidor base 5 está fijado a un extremo del montante de bastidor base 4, opuesto al zócalo de bastidor base 3, y se extiende sustancialmente de forma paralela con respecto al suelo 6.

Partiendo del zócalo de bastidor base 3 se extienden un primer dispositivo desenrollador 7 y un segundo dispositivo desenrollador 8 que están alojados de forma giratoria en el zócalo de bastidor base 3 y dispuestos de forma opuesta con respecto al montante 4 del bastidor base. El primer dispositivo de rodadura 7 sirve para desenrollar una primera banda de material 9 de un primer rollo de material 10, mientras que el segundo dispositivo desenrollador 8 sirve para desenrollar una segunda banda de material 11 de un segundo rollo de material 12.

El primer dispositivo desenrollador 7 presenta, para recibir el primer rollo de material 10, un rodillo receptor 13 que se hace pasar por una abertura central del primer rollo de material 10 y que está alojado entre dos brazos de sujeción 14 que se extienden paralelamente uno respecto a otro, siendo giratorio alrededor de un eje de giro 15. Los brazos de sujeción 14 presentan respectivamente una primera sección de brazo de sujeción 16, que se extiende oblicuamente con respecto al suelo 6 y que está fijada al zócalo de bastidor base 3, y una segunda sección de brazo de sujeción 17 que está moldeada a la anterior en una sola pieza y se extiende sustancialmente de forma paralela con respecto al suelo 6, estando dispuesto el rodillo receptor 13 en un extremo libre de la segunda sección de brazos de sujeción 17, opuesto a la primera sección de brazos de sujeción 16. El segundo dispositivo desenrollador 8 está configurado de forma correspondiente al primer dispositivo desenrollador 7, extendiéndose los ejes de giro 15 de los dispositivos desenrolladores 7, 8 paralelamente entre sí.

Las bandas de material 9, 11 se alimentan a un dispositivo de corte y de unión 19, respectivamente a través de un rodillo de alimentación 18. Los rodillos de alimentación 18 están dispuestos de forma giratoria en brazos de rodillo 20 que para tensar las bandas de material 9, 11 están fijados de forma giratoria al soporte 5 del bastidor base, cerca de los rollos de material 10, 12.

El dispositivo de corte y de unión 19 sirve para elaborar una banda de material sinfín 21 a partir de las bandas de material 9, 11 finitas. En lo sucesivo, la primera banda de material 9 y/o o la segunda banda de material 11, después del dispositivo de corte y de unión 19, se designa por banda de material sinfín 21.

El dispositivo de corte y de unión 19 presenta,...

Reivindicaciones:

1. Procedimiento para empalmar bandas de material, con los pasos:

2. Procedimiento según la reivindicación 1, caracterizado porque para el ángulo a de los sentidos de corte (38, 40; 38a, 40a; 38b, 40b) es aplicable 30º

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque los salientes de canto de corte (64, 68) y las cavidades de canto de corte (65, 69) están configurados de forma rectangular o cuadrada.

4. Procedimiento según la reivindicación 1 ó 2, caracterizado porque los salientes de canto de corte (64a, 68a) y las cavidades de canto de corte (65a, 69a) están configurados de forma triangular.

5. Procedimiento según la reivindicación 1 ó 2, caracterizado porque los salientes de canto de corte (64b, 68b) y las cavidades de canto de corte (65b, 69b) están configurados de forma ondulada.

6. Procedimiento según las reivindicaciones 1 a 5, caracterizado porque la unión se realiza mediante una cinta adhesiva (41) con una sola cara adhesiva.

7. Procedimiento según la reivindicación 6, caracterizado porque la zona de unión (66; 66a; 66b) está definida por la cinta adhesiva (41).

8. Procedimiento según la reivindicación 7, caracterizado porque la zona de unión (66; 66a; 66b) presenta a lo largo del sentido de transporte (53) una longitud (Lv) comprendida entre 1 cm y 10 cm, especialmente entre 2 cm y 8 cm, y especialmente entre 3 cm y 6 cm.

9. Procedimiento según la reivindicación 7 u 8, caracterizado porque la zona de unión (66; 66a; 66b) está inclinada bajo un ángulo (ß) de 90º con respecto al sentido de transporte (53).

10. Procedimiento según una de las reivindicaciones 7 u 8, caracterizado porque la zona de unión (66; 66a; 66b) está inclinada bajo un ángulo (ß) desigual a 90º con respecto al sentido de transporte (53).

11. Dispositivo de empalme para empalmar bandas de material, con

12. Dispositivo de empalme según la reivindicación 11, caracterizado porque las secciones de corte (37, 39; 37a, 39a; 37b, 39b) están realizadas en al menos una barra de cuchilla (33, 45).

13. Dispositivo de empalme según la reivindicación 11 ó 12, caracterizado porque el dispositivo de corte y de unión (19) está configurado de tal forma que la zona de unión (66; 66a; 66b) presenta a lo largo del sentido de transporte (53) una longitud (Lv) comprendida entre 1 cm y 10 cm, especialmente entre 2 cm y 8 cm, y especialmente entre 3 cm y 6 cm.

14. Dispositivo de empalme según una de las reivindicaciones 11 a 13, caracterizado porque el dispositivo de corte y de unión (19) está configurado de tal forma que la zona de unión (66; 66a; 66b) puede inclinarse bajo un ángulo (ß) de 90º con respecto al sentido de transporte (53).

15. Dispositivo de empalme según una de las reivindicaciones 11 a 14, caracterizado porque el dispositivo de corte y de unión (19) está configurado de tal forma que la zona de unión (66; 66a; 66b) puede inclinarse bajo un ángulo (ß) desigual a 90º con respecto al sentido de transporte (53).

Patentes similares o relacionadas:

Grupo de colocación automática en una máquina de enrollamiento de película plástica, del 31 de Enero de 2018, de COLINES S.P.A.: Una máquina para enrollar película plástica en bobinas que comprende un grupo de colocación automática con el fin de determinar la posición correcta de un elemento […]

Método y aparato para empalme de bandas, del 22 de Junio de 2016, de BLACK CLAWSON CONVERTING MACHINERY INC: Un empalmador de banda, que comprende: un primer soporte de rollo para soportar un primer núcleo que tiene un primer rollo posicionado en este, […]

Herramienta y método de aplicación automática remota de tiras de cinta con polímero reforzado con fibra (FRP) con adhesivo epóxico, del 18 de Octubre de 2012, de UNIVERSIDAD CARLOS III DE MADRID: Herramienta y método para la aplicación automática y remota de tiras de cinta con polímero reforzado con fibra (FPR), de las que carecen de adhesivo en el […]

Herramienta y método de aplicación automática remota de tiras de cinta con polímero reforzado con fibra (FRP) con adhesivo epóxico, del 18 de Octubre de 2012, de UNIVERSIDAD CARLOS III DE MADRID: Herramienta y método para la aplicación automática y remota de tiras de cinta con polímero reforzado con fibra (FPR), de las que carecen de adhesivo en el […]

PROCEDIMIENTO Y DISPOSITIVO PARA ACORTAR LA SOLAPA DESPUES DE UN CAMBIO DE BOBINA VOLANTE., del 16 de Julio de 2002, de VITS-MASCHINENBAU GMBH: Procedimiento para acortar la solapa después de un cambio de bobina volante, en el que una banda continua de papel que se extrae de una bobina que […]

CABEZAL PARA EL CAMBIO AUTOMATICO DE BOBINAS SUMINISTRADORAS DE FOLIO EN CONTINUO., del 16 de Mayo de 2001, de BARBERAN, S.A.: Cabezal para el cambio automático de bobinas suministradoras de folio en continuo, que consiste en dos ejes portabobinas y incorporados sobre un soporte fijo , situándose […]

CABEZAL PARA EMPALME AUTOMATICO DE FOLIO SUMINISTRADO EN CONTINUO., del , de BARBERAN, S.A.: Cabezal para empalme automático de folio suministrado en continuo, que consiste en un conjunto de dos ejes portabobinas y incorporados en un soporte volteable, en […]

PROCEDIMIENTO Y APARATO PARA APLICAR CINTA ADHESIVA A COLAS DE EMPALME DE UNA BANDA., del 16 de Enero de 1999, de BLACK CLAWSON COMPANY, INC.: EN EL ARTE DE DESLIAR MALLAS A PARTIR DE UNA POSICION DESLIADA EN LA QUE UNA MALLA FRESCA ESTA PREPARADA CON UNA FRANJA DE PASTA UNIDA POR […]

CINTA ADHESIVA PARA EL CAMBIO MOVIL DE ROLLO, del 7 de Julio de 2010, de TESA SE: Cinta adhesiva para el cambio móvil de rollos de un material de banda plana bobinado sobre rollos, que consta de un soporte , el […]

CINTA ADHESIVA PARA EL CAMBIO MOVIL DE ROLLO, del 7 de Julio de 2010, de TESA SE: Cinta adhesiva para el cambio móvil de rollos de un material de banda plana bobinado sobre rollos, que consta de un soporte , el […]