DEPOSITO A PRESION, MOLDEADO POR SOPLADO, CON CONECTADOR SOLDADO POR FRICCION.

UN RECIPIENTE PRESURIZADO, COMO EL REVESTIMIENTO DE DEPOSITOS,

ESTA FORMADO POR UN EMPALME O INSERTO TERMOPLASTICO MOLDEADO POR INYECCION, Y UN RECIPIENTE TERMOPLASTICO MOLDEADO POR SOPLADO EN CALIENTE. UN REBORDE NO CILINDRICO DEL EMPALME CON UN SUSTANCIAL AREA SUPERFICIAL, SE SUELDA POR FROTAMIENTO RELATIVO CON UNA SUPERFICIE DE CONTACTO DE ACOPLAMIENTO, CONFORMADA SOBRE LA SUPERFICIE EXTERIOR DEL CUERPO DE RECIPIENTE, CONTIGUO A UN ORIFICIO DENTRO DEL QUE ES RECIBIDO EL INSERTO. EN UN MODO PREFERIDO DE REALIZACION, UN TRAMO PROTEGIDO DE LA PARED LATERAL VERTICAL DEL ORIFICIO FORMA UN CORDON DE SOLDADURA FUNDIDO, QUE CIRCULA EN UN CANAL PARA FUSIONAR EL REBORDE CON LA SUPERFICIE DE CONTACTO DE ACOPLAMIENTO

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E99300787.

Solicitante: JMK INTERNATIONAL INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 4800 BRYANT IRVIN COURT,FORT WORTH TEXAS 76107.

Inventor/es: DULISSE,MICHAEL, POELLET,CHARLES D, FOGLE,RICK.

Fecha de Publicación: .

Fecha Solicitud PCT: 3 de Febrero de 1999.

Fecha Concesión Europea: 12 de Agosto de 2009.

Clasificación Internacional de Patentes:

- B29C65/06B

Clasificación PCT:

- B29C65/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › utilizando fricción, p. ej. soldadura por rotación.

- F16C1/16 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16C ARBOLES; ARBOLES FLEXIBLES; MEDIOS MECANICOS PARA TRANSMITIR MOVIMIENTO EN UNA FUNDA FLEXIBLE; ELEMENTOS DE LOS MECANISMOS DEL CIGÜEÑAL; PIVOTES; UNIONES PIVOTANTES; PIEZAS ROTATIVAS DE INGENIERIA DISTINTAS A LAS PIEZAS DE TRANSMISION MECANICA, ACOPLAMIENTOS, EMBRAGUES O FRENOS; COJINETES. › F16C 1/00 Arboles flexibles (árboles flexibles para máquinas dentales para taladrar o cortar A61C 1/18 ); Medios mecánicos para transmitir movimiento en una funda flexible. › en los cuales el término está guiado rectilíneamente.

- F17C1/16 F […] › F17 ALMACENAMIENTO O DISTRIBUCION DE GASES O LIQUIDOS. › F17C RECIPIENTES PARA CONTENER O ALMACENAR GASES COMPRIMIDOS, LICUADOS O SOLIDIFICADOS; GASOMETROS DE CAPACIDAD FIJA; LLENADO O DESCARGA DE RECIPIENTES CON GASES COMPRIMIDOS, LICUADOS O SOLIDIFICADOS (utilización de cámaras o cavidades naturales o artificiales para el almacenamiento de fluidos B65G 5/00; construcción o ensamblaje de depósitos almacenadores empleando las técnicas de la ingeniería civil E04H 7/00; gasómetros de capacidad variable F17B; máquinas, instalaciones o sistemas de refrigeración o licuefacción F25). › F17C 1/00 Recipientes a presión, p. ej. cilindros de gas, tanques de gas, cartuchos reemplazables (aparatos presurizados con fines diferentes de los de almacenamiento, véanse las subclases apropiadas tales como la A62C, B05B; combinados con vehículos, véanse las subclases apropiadas de las clases B60 - B64; recipientes a presión en general F16J 12/00). › construido de materiales plásticos.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Irlanda, Finlandia, Chipre.

Fragmento de la descripción:

Depósito a presión, moldeado por soplado, con conectador soldado por fricción.

Antecedentes de la invención

Las vasijas fabricadas de materiales poliméricos, tales como los depósitos de resina para sistemas de tratamiento de agua, son conocidas en la técnica. De acuerdo con un procedimiento de fabricación convencional de las vasijas de este tipo, un cuerpo del depósito o revestimiento del depósito se moldea por soplado a partir de un material termoplástico. Una vez se ha completado el cuerpo, un inserto, tal como por ejemplo un conectador roscado, se fija al cuerpo moldeado por soplado por ejemplo mediante tornillos y, opcionalmente, un anillo de junta. Alternativamente, tales insertos pueden ser pegados con cola al exterior del cuerpo.

Estos procedimientos de la técnica anterior han probado ser caros y de una utilidad dudosa; los insertos fijados mediante tales procedimientos no han producido juntas suficientemente herméticas entre el cuerpo y el inserto, especialmente si la vasija se va a someter a una presión interna o a ciclos de temperatura durante la utilización.

Un intento de superar estas desventajas de la técnica anterior se describe en la patente americana de Liekens y otros US Nº 4,994,132. De acuerdo con la patente de Liekens, el cuerpo de la vasija a presión está moldeado por soplado a partir de una preforma o parisón alrededor de un inserto, el inserto estando suficientemente separado de la superficie interior de la preforma como para que no se dañe por el calor durante la formación de la pared lateral. Después de que se haya formado el cuerpo moldeado por soplado, pero antes de que se haya enfriado el cuerpo, el inserto se desplaza desde una posición muy en el interior de la cavidad hacia la superficie interior de un orificio en el cuerpo moldeado por soplado. El inserto se funde entonces con el material del cuerpo de termoplástico que rodea el orificio y se extrae el aparato que ha sostenido el inserto. El procedimiento de Liekens tiene las desventajas de que requiere una maquinaria de fabricación compleja y requiere que los componentes que se van a unir estén casi fundidos, creando de ese modo el peligro de la deformación y el dañado por calor de partes de las paredes laterales de la vasija alejadas del lugar de la fusión.

También es conocida una técnica denominada soldadura por fricción en ciertas aplicaciones de recipientes para soldar juntos dos componentes del recipiente. La patente americana US Nº 4,762,249 a favor de Fortuna y otros muestra una técnica para la soldadura por fricción de un extremo de un recipiente de termoplástico a un cuerpo del recipiente formado como un cilindro a partir de material compuesto. El cilindro tiene un cuerpo de cartulina y un recubrimiento de termoplástico. El recubrimiento del cilindro está soldado por fricción al extremo del recipiente. Los recipientes de este tipo son útiles para el envasado de fluidos que no estén a presión tales como zumo de naranja congelado y aceite. La patente US Nº 4,762,249 de Fortuna muestra una interfaz vertical (esto es, una la cual está alineada con el eje del cilindro) entre la capa de termoplástico del cilindro compuesto y el extremo del envase de termoplástico. Otras patentes americanas a favor de Fortuna muestran procedimientos de fabricación similares, tales como las patentes americanas US Nº 4,584,037 y 4,534,751. Las patentes americanas Nº 4,353,761 y 4,411,726 a favor de Woerz muestran un elemento extremo de termoplástico con un reborde que pende hacia abajo que está soldado por fricción a un recubrimiento termoplástico interior de un extremo abierto de un cilindro compuesto fabricado de cartulina recubierta de termoplástico. El reborde que pende hacia abajo o aleta tiene una ligera conicidad hacia dentro.

La patente americana US Nº 4,466,845 también a favor de Fortuna, muestra dos componentes de un recipiente moldeado por soplado (una parte superior y un fondo). Rebordes dispuestos verticalmente de las mitades superior y del fondo se ajustan juntas en un ajuste de interferencia y se sueldan juntas por fricción. Estos recipientes están descritos como relativamente pequeños y provistos para fluidos bajo presión tales como cerveza y soda.

La patente americana US Nº 4,606,470 a favor de Barlics muestra un cuello de un recipiente el cual está adaptado para estar permanentemente cerrado mediante soldadura por fricción a un cierre del recipiente. Particularmente, el documento US 4,606,470 expone un recipiente que tiene un orificio con una interfaz soldada formada alrededor del orificio. El recipiente incluye una parte sacrificatoria anular para formar un burlete soldado fundido en la interfaz de soldadura. También se describe un tapón provisto de una pared lateral, una parte inferior de la pared lateral estando dimensionada para ser recibida en el orificio. El tapón adicionalmente incluye una falda unida a la pared lateral por encima de la parte inferior, una interfaz de soldadura de la falda siendo complementaria a la interfaz de soldadura del recipiente. El cuello y el recipiente están soldados juntos por fricción, la parte sacrificatoria del recipiente formando un burlete de soldadura el cual se funde junto con las interfaces de soldadura de la falda y del recipiente. La soldadura por fricción ocurre a lo largo de una interfaz vertical y los finos generados por la soldadura por fricción se recogen en una cubeta provista para ese fin.

Ninguna es de estas referencias de la técnica anterior muestran la soldadura por fricción como un procedimiento de fabricación de vasijas grandes a presión de plástico, en donde la unión a lo largo de las interfaces cilíndricas puede no ser suficiente para mantener la integridad de la junta bajo presión a largo plazo.

Resumen de la invención

La presente invención proporciona una vasija como se describe en la reivindicación 1.

Breve descripción de los dibujos

Aspectos adicionales de la invención y sus ventajas se pondrán de manifiesto a partir la siguiente descripción detallada, en la cual caracteres iguales identifican partes iguales y en los cuales:

La figura 1 es una vista en alzado parcial de un cuerpo de revestimiento de un depósito moldeado por soplado fabricado según la invención, versiones acortadas del cuerpo de revestimiento están representadas en líneas ocultas;

la figura 2 es una vista extrema del revestimiento representado en la figura 1 que ilustra el extremo opuesto al extremo abierto;

la figura 3 es una vista desde arriba de un inserto o conectador roscado de acuerdo con la invención;

la figura 4 es una vista en sección axial tomada sustancialmente a lo largo de la línea 4-4 en la figura 3;

la figura 5 es una vista en sección axial detallada de un inserto y un revestimiento del depósito de acuerdo con la invención, las imágenes el inserto y del revestimiento del depósito estando yuxtapuestas para mostrar el material que se va a sacrificar durante la soldadura por fricción;

la figura 6 es una vista en parte esquemática y en parte en alzado de una máquina de soldadura por fricción del revestimiento y el inserto del depósito de acuerdo con la invención;

la figura 7 es un detalle de la figura 6, que muestra un conjunto del cabezal de accionamiento del inserto de acuerdo con la invención;

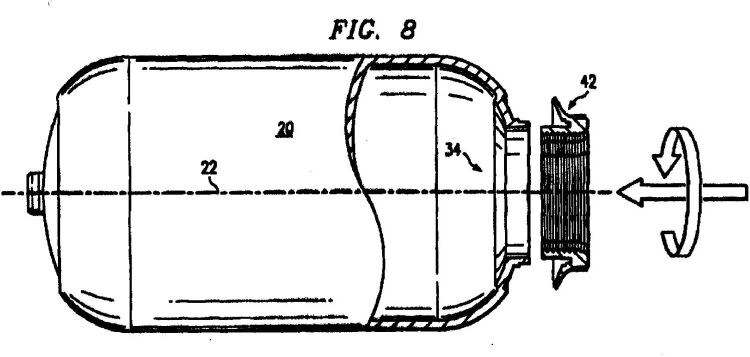

la figura 8 es una vista esquemática de un cuerpo de revestimiento y un inserto de acuerdo con la invención con una parte de la pared lateral del revestimiento eliminada y el inserto representado en sección axial, ilustrando una primera etapa de montaje;

la figura 9 es una vista en sección esquemática similar a aquella representada en la figura 8 que ilustra una segunda etapa del montaje;

la figura 9a es un detalle a mayor escala de la figura 9;

la figura 10 es una vista en sección esquemática similar a las figuras 8 y 9 que muestra una etapa final del montaje;

la figura 10a es un detalle de la figura 10;

la figura 11 es una vista isométrica de una parte extrema de una vasija completa de acuerdo con una segunda forma de realización de la invención, mostrando la utilización de dos insertos;

la figura 12 es una vista desde el extremo de la vasija representada en la figura 11; y

la figura 13 es una vista lateral de la parte extrema de la vasija representada en la figura 11.

Descripción detallada de la forma de realización ilustrada

En la figura 1 se representa un componente del cuerpo de una vasija, tal como por ejemplo el cuerpo de revestimiento...

Reivindicaciones:

1. Una vasija comprendiendo:

un componente del cuerpo de la vasija de termoplástico (20) provisto de una superficie exterior (36) y un orificio (34), el orificio (34) comunicando la superficie exterior (36) del cuerpo (20) con un interior del mismo, el orificio (34) estando provisto de un margen y un eje (22);

una interfaz de soldadura (41) formada alrededor del margen de la superficie exterior (36), la interfaz de soldadura (41) formada como una superficie no cilíndrica de giro alrededor de un eje (22);

una parte sacrificatoria anular (68) el componente del cuerpo (20) para formar un burlete de soldadura fundido en la interfaz de soldadura (31);

un componente de inserto (42) provisto de una pared lateral (48), una parte inferior (54) de la pared lateral (48) dimensionada para ser decidida en el orificio (74); y

una falda (62) funcionalmente conectada a la pared lateral (48) por encima de la parte inferior (54) de la misma y formada para extenderse radialmente hacia fuera desde la misma, una interfaz de soldadura (60) de la falda (62) formada como una superficie no cilíndrica de giro la cual es complementaria a la interfaz de soldadura (41) del componente del cuerpo de la vasija (20), el inserto (42) y el componente del cuerpo de la vasija (20) estando soldados juntos por fricción, la parte sacrificatoria (68) del componente del cuerpo de la vasija (20) formando un burlete de soldadura el cual se funde junto con las interfaces de soldadura (41, 60) de la falda (62) y el componente del cuerpo de la vasija (20).

2. La vasija de la reivindicación 1 en la que un resalte del inserto (42) une la falda (62) a la pared lateral (48) del inserto (42), una ranura (52) formada en el resalte para recibir una parte sacrificatoria (68) y provista de una superficie (58), la fricción generada entre la superficie de la ranura (53) y la parte sacrificatoria (63) causando que la parte sacrificatoria (68) forme un burlete de soldadura fundido, el burlete fundido siendo radialmente desplazado hacia fuera hasta una posición entre la interfaz de soldadura del componente del inserto (60) y la interfaz de soldadura del componente del cuerpo de la vasija (41) antes de la fusión.

3. La vasija de cualquiera de las reivindicaciones 1 o 2 en la que la interfaz de soldadura (41) del componente del cuerpo de la vasija (20) incluye una depresión (38) formada como una superficie de giro alrededor del eje, un área de la depresión (33) seleccionada previamente para recibir la falda (62) del inserto (42).

4. La vasija de la reivindicación 1 en la que la depresión (33) tiene un margen radial exterior (76) adaptado para limitar el progreso radial exterior del burlete soldado fundido.

5. La vasija de cualquiera de las reivindicaciones 3 o 4 en la que la depresión (33) en la interfaz soldada (41) del componente del cuerpo de la vasija (20) tiene una profundidad previamente seleccionada la cual está adaptada para recibir la falda (62) del inserto (22), de tal modo que la superficie exterior de la vasija terminada en la ubicación de la falda (62) sea sustancialmente continua.

6. La vasija de cualquiera de las reivindicaciones anteriores en la que el componente del cuerpo de la vasija (20) tiene una pared lateral globalmente cilíndrica (40) adyacente al margen el cual se eleva desde el mismo, la parte sacrificatoria (68) formando una parte terminal de la pared lateral (40); y un resalte (70) de la pared lateral (40) desplazado axialmente hacia el interior desde la parte sacrificatoria (68), una superficie (58) del inserto (42) que se puede acoplar con el resalte (70) de la pared lateral (40) del cuerpo de la vasija (20) una vez que la parte sacrificatoria (68) ha sido fundida para formar el burlete de soldadura, el resalte (70) formando una segunda interfaz de soldadura para unir el componente del inserto (42) al componente del cuerpo de la vasija (20).

7. La vasija de cualquiera de las reivindicaciones anteriores en la que la superficie inferior (60) de la falda de soldadura (62) es plana.

8. La vasija de cualquiera de las reivindicaciones 1 a 6 en la que la falda de soldadura (62) está curvada hacia abajo.

9. La vasija de cualquiera de las reivindicaciones anteriores en la que el orificio (34) tiene una superficie interior, la superficie interior estando roscada.

10. La vasija de cualquiera de las reivindicaciones anteriores en la que el componente del inserto (42) está moldeado por inyección.

11. La vasija de cualquiera de las reivindicaciones anteriores en la que el componente del inserto (42) está formado de un material termoplástico que incluye partículas con una característica abrasiva.

12. La vasija de la reivindicación 11 en la que las partículas están formadas de fibra de vidrio.

Patentes similares o relacionadas:

PROCEDIMIENTO PARA UNIR TUBERIAS, del 11 de Noviembre de 2009, de VERITAS AG: Procedimiento para unir tuberías con las etapas: Unión de un extremo de tubería con un empalme de un dispositivo de unión para tuberías, particularmente de un acoplamiento […]

PROCEDIMIENTO PARA UNIR TUBERIAS, del 11 de Noviembre de 2009, de VERITAS AG: Procedimiento para unir tuberías con las etapas: Unión de un extremo de tubería con un empalme de un dispositivo de unión para tuberías, particularmente de un acoplamiento […]

ACOPLAMIENTO RAPIDO DE CONECTADOR, del 5 de Noviembre de 2009, de TI GROUP AUTOMOTIVE SYSTEMS, L.L.C: Un acoplamiento rápido de conectador, que comprende: un cuerpo de conectador que define un ánima pasante que se extiende axialmente hacia […]

ACOPLAMIENTO RAPIDO DE CONECTADOR, del 5 de Noviembre de 2009, de TI GROUP AUTOMOTIVE SYSTEMS, L.L.C: Un acoplamiento rápido de conectador, que comprende: un cuerpo de conectador que define un ánima pasante que se extiende axialmente hacia […]

Accesorios de tubería que permiten pruebas de presión no destructivas de la integridad de los sellos, del 18 de Marzo de 2020, de Proper Pipe Ehf: Un accesorio en la forma de accesorio tipo silla de montar, que comprende una sección principal en forma de media tubería, dimensionada […]

Sonotrodo, dispositivo de soldadura con sonotrodo y método de soldadura correspondiente, del 1 de Enero de 2020, de Branson Ultraschall Niederlassung der Emerson Technologies GmbH & Co. oHG: Un sonotrodo para soldadura por fricción de al menos dos piezas de unión que constan, al menos en parte, de plástico soldable, que comprende a) un eje longitudinal, […]

Dispositivo y procedimiento para insertar un elemento de inserción en un componente, del 18 de Diciembre de 2019, de Weber Schraubautomaten GmbH: Dispositivo para la inserción de un elemento de inserción que presenta un primer material de plástico en un componente que presenta […]

Sonotrodo, dispositivo de soldadura con sonotrodo y método de soldadura correspondiente, del 13 de Noviembre de 2019, de Branson Ultraschall Niederlassung der Emerson Technologies GmbH & Co. oHG: Sonotrodo para soldadura por fricción de al menos dos partes de unión, que al menos parcialmente consisten en un plástico soldable, que comprende: […]

Dispositivo de soldadura de plástico y método de soldadura de plástico correspondiente, del 6 de Noviembre de 2019, de Branson Ultraschall Niederlassung der Emerson Technologies GmbH & Co. oHG: Dispositivo de soldadura de plástico para la soldadura automática de al menos tres componentes, que comprende: a. al menos una primera herramienta , en […]

Procedimiento para la unión por adherencia de materiales de dos piezas de trabajo, del 24 de Julio de 2019, de HENKEL AG & CO. KGAA: Procedimiento para la unión por adherencia de materiales de dos piezas de trabajo de polímeros termoplásticos de distinto tipo con ayuda de una imprimación preferentemente […]