PROCEDIMIENTO PARA COLOCAR FIBRAS EN CANALES DE UN MOLDE Y CABEZA PARA COLOCAR DICHAS FIBRAS.

Procedimiento para colocar medio fibroso en una pluralidad de canales (11) de un molde (10) que tiene cualquier forma deseada a fin de formar nervios de un elemento estructural,

extendiéndose dichos canales (11) en diferentes direcciones, caracterizado por los pasos que consisten en:

- proveer múltiples cabezas de colocación de fibras (22);

- producir un movimiento relativo entre dicho molde (10) y dichas cabezas (22) en varias direcciones diferentes, colocando al mismo tiempo dicho medio fibroso (33) en varios de dichos canales (11) de dicho molde (10) mediante dichas cabezas (22); y

- repetir dicho paso de producción de un movimiento relativo y de colocación siempre que sea necesario para depositar en dichos canales (11) un grosor deseado de dicho medio fibroso (33)

Tipo: Resumen de patente/invención. Número de Solicitud: W0040269US.

Solicitante: ISOGRID COMPOSITES, INC.

Nacionalidad solicitante: Canadá.

Dirección: 400 BRUNEL ROAD,MISSISSAUGA, ONTARIO L47 2C.

Inventor/es: KOURY,JAMES,L.

Fecha de Publicación: .

Fecha Concesión Europea: 16 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B29C70/32 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › sobre un molde, una plantilla o un núcleo rotativos.

- B29C70/38B

- B29C70/38B2

- B29C70/54D

Clasificación PCT:

- B65H81/00 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › Procesos, aparatos o dispositivos para recubrir o envolver núcleos, enrollándolos con bandas, cintas o material filiforme, no previstos en otros lugares (formación de objetos huecos por enrollado de material filiforme sobre núcleos fusibles o solubles B65H 54/64; envoltura para fines de embalaje B65B 11/00; fabricación de objetos enrollándolos de papel B31C).

Clasificación antigua:

- B65H81/00 B65H […] › Procesos, aparatos o dispositivos para recubrir o envolver núcleos, enrollándolos con bandas, cintas o material filiforme, no previstos en otros lugares (formación de objetos huecos por enrollado de material filiforme sobre núcleos fusibles o solubles B65H 54/64; envoltura para fines de embalaje B65B 11/00; fabricación de objetos enrollándolos de papel B31C).

Fragmento de la descripción:

Procedimiento para colocar fibras en canales de un molde y cabeza para colocar dichas fibras.

Campo y antecedentes de la invención

La presente invención se refiere a un procedimiento para colocar de forma automática (mediante robot) un medio fibroso en una pluralidad de canales de un molde a fin de formar los nervios de un elemento estructural. La presente invención se refiere también a una cabeza de colocación de fibras para usarla en la colocación del medio fibroso, preferiblemente de forma automática, en una pluralidad de canales de un molde utilizando varias de dichas cabezas.

Se han desarrollado las denominadas estructuras isorreticulares que son muy ventajosas en lo que se refiere a su peso y resistencia. Este tipo de estructuras isorreticulares compuestas constituyen una celosía nervada por sí sola, o con la adición de un revestimiento o panel en uno o ambos lados de los nervios. Este tipo de estructuras isorreticulares se forman colocando medio fibroso en los canales de un molde hembra. Una vez terminada la colocación del medio fibroso en los canales, la celosía resultante se cura, si es necesario, y se saca del molde. Un revestimiento, tal como una capa compuesta, se puede colocar en un lado de la celosía y curarla con la misma antes de retirarla del molde, o se puede colocar un revestimiento o paneles en uno o ambos lados después de la retirada del molde. Los revestimientos o paneles se pueden asegurar en los nervios, por ejemplo, con un adhesivo adecuado. El revestimiento, por ejemplo, puede ser una cinta o una tela tejida previamente impregnada. Los paneles pueden ser de cualquier material apropiado. Se pueden utilizar estructuras isorreticulares para una variedad de propósitos. Sólo a modo de ejemplo, las estructuras isorreticulares, ya sean en forma de paneles, cilindros, conos o cualquier otra forma adecuada, se pueden utilizar para cubiertas, contenedores de transporte, pasarelas, material para edificaciones, aplicaciones para automoción, recubrimientos, letreros, estructuras de soporte, alas y fuselajes, boquillas, estructuras de naves espaciales, etc. La celosía nervada, por sí misma, puede utilizarse, por ejemplo, como refuerzo para una estructura colada, por ejemplo losas de hormigón.

Hasta ahora, no hay disponible ningún medio rápido y económico para colocar medio fibroso en moldes para formar la estructura de celosía isorreticular nervada. De conformidad con algunos de los enfoques hasta ahora conocidos, el medio fibroso se ha colocado en un canal del molde a la vez. En el mejor de los casos, tales procedimientos se realizan, al menos en parte, manualmente.

La US 5.200.251 A, describe una estructura isorreticular cilíndrica hecha de fibras enrolladas y un procedimiento para hacer tal estructura. Una única cabeza de colocación de fibras se puede desplazar en una dirección. Un mandril cilíndrico para formar la estructura isorreticular puede girar en correspondencia con la cabeza de colocación de fibras. Un procedimiento y dispositivo similares se describen en la WO 90/07425 A. Un mandril para formar una rejilla incluye ranuras dispuestas de manera rectangular. Una única cabeza de colocación de fibras rellena de fibras las ranuras dispuestas angularmente.

La DE 33 31 494 A1, propone el uso de múltiples cabezas de colocación de fibras para colocar de manera sincrónica cintas de fibras de carbono paralelas entre sí en una lámina portadora. Las cintas se colocan niveladas entre sí para formar un material fibroso plano continuo. Cada cabeza de colocación individual se controla de manera independiente para formar un contorno de material plano, que se acerca lo máximo posible al contorno de la estructura deseada. El contorno de la estructura se corta del material de fibra de carbono plano que se forma mediante las múltiples tiras de una cinta de fibra de carbono. Sin embargo, el conjunto se adapta para colocar material de fibra plano y cabos que no son de fibra, y por tanto no es adecuado para llenar canales de un molde para formar nervios de un elemento estructural.

Un procedimiento también conocido de los sistemas de colocación de fibras convencionales usa zapatas de pistón que empujan y tiran de una banda ancha de cabos o cintas de fibra hasta la parte superior del molde o hasta los canales del molde. Este proceso conocido no es continuo, vibra, y es muy lento. Además, los sistemas de colocación de fibras son voluminosos y costosos. El solicitante no tiene conocimiento de más estado de la técnica relevante, y ciertamente nada que proporcione un proceso automático de colocación de múltiples cabezas.

Por tanto, un propósito de la presente invención es proporcionar un procedimiento de colocación de fibras continuo y cabezas para colocar fibras que sean muy rápidos y rentables.

Breve descripción de los dibujos

Las características de la invención y sus ventajas técnicas aparecen más claramente en la siguiente descripción de las realizaciones preferidas junto con las reivindicaciones y los dibujos esquemáticos que se acompañan. En los dibujos:

- La figura 1, muestra una realización ejemplar de un molde hembra con canales utilizados para la práctica del procedimiento y aparato de la presente invención.

- La figura 1a, es una vista ampliada de varias zonas nodales triangulares del molde de la figura 1.

- La figura 2, es una vista de frente de una mesa y un puente para colocar medio fibroso en el molde de la figura 1.

- La figura 3, es una vista en planta del aparato de la figura 2.

- La figura 4, es una vista lateral del aparato de la figura 2.

- Las figuras 5a y 5b, son vistas detalladas que muestran dos posiciones del conjunto de cabezas de colocación de fibras de la presente invención.

- La figura 6, muestra una realización ejemplar de una estructura de celosía isorreticular nervada sin una cubierta de revestimiento, que muestra un medio de unión.

- La figura 7, es una vista lateral de otra realización ejemplar para procesar un molde.

- La figura 8, es una vista en planta del aparato de la figura 7.

- La figura 9, es una vista frontal del aparato de la figura 7.

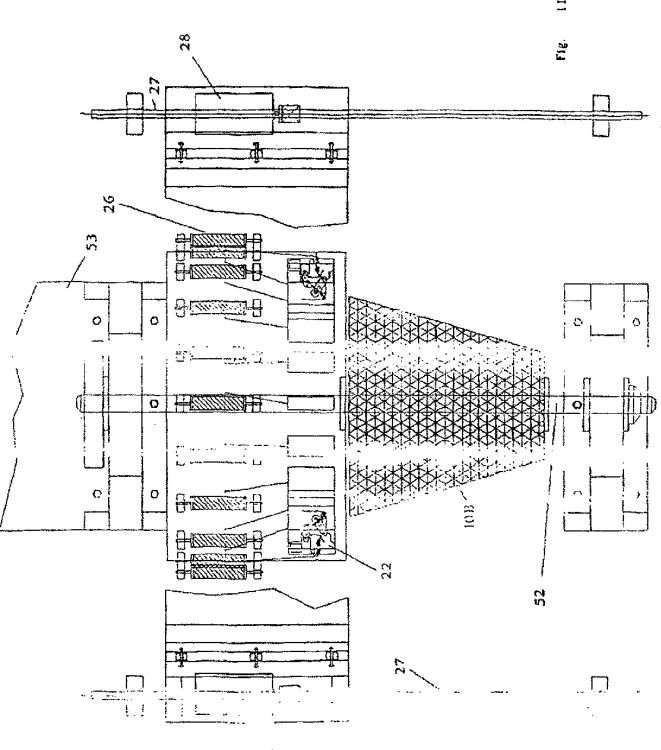

- La figura 10, es una vista lateral de otra realización de la presente invención para procesar un molde cónico; y

- La figura 11 es una vista en planta del aparato de la figura 10.

Descripción detallada de la invención

El procedimiento de la presente invención se caracteriza principalmente por ofrecer un movimiento relativo entre un molde y las cabezas de colocación de fibras, proporcionando al mismo tiempo tal movimiento relativo la colocación simultánea del medio fibroso en varios de los canales del molde mediante las cabezas, y por repetir el movimiento relativo y la colocación siempre que sea necesario para depositar en los canales un grosor deseado del medio fibroso, formando así una estructura de celosía.

La cabeza de colocación de fibras de la presente invención se caracteriza por una sola rueda accionada por motor para extraer de manera continua medio fibroso de un husillo u otro medio de alimentación, por un medio para guiar el medio fibroso hasta los canales de un molde, y por un medio para compactar el medio fibroso en los canales.

Según la presente invención, una pluralidad de tales cabezas de colocación de fibras se puede usar en un aparato que se caracteriza por tener un medio para proporcionar un movimiento relativo entre las cabezas y un molde, y un medio para controlar de manera automática las cabezas y el movimiento relativo entre esas cabezas y el molde.

El procedimiento y las cabezas de colocación de fibras de la invención permiten reducir considerablemente el tiempo y el costo para depositar simultáneamente medio fibroso en varios de los canales de un molde para formar los nervios de un elemento estructural. En particular, con el uso de varias de estas cabezas, se reduce el número de pasos necesarios para llevar a cabo la colocación del medio fibroso en los canales del molde. Es decir, se proporciona un proceso de colocación múltiple de medio fibroso en los canales del molde. Además, al reducirse las operaciones manuales junto con la colocación del medio fibroso en los canales del molde, se reduce sustancialmente el tiempo necesario para efectuar tal colocación de fibras, así como el costo total de la producción.

A continuación, se describen en detalle otras características específicas de la presente invención.

Descripción de las realizaciones preferidas

Con...

Reivindicaciones:

1. Procedimiento para colocar medio fibroso en una pluralidad de canales (11) de un molde (10) que tiene cualquier forma deseada a fin de formar nervios de un elemento estructural, extendiéndose dichos canales (11) en diferentes direcciones, caracterizado por los pasos que consisten en:

- proveer múltiples cabezas de colocación de fibras (22);

- producir un movimiento relativo entre dicho molde (10) y dichas cabezas (22) en varias direcciones diferentes, colocando al mismo tiempo dicho medio fibroso (33) en varios de dichos canales (11) de dicho molde (10) mediante dichas cabezas (22); y

- repetir dicho paso de producción de un movimiento relativo y de colocación siempre que sea necesario para depositar en dichos canales (11) un grosor deseado de dicho medio fibroso (33).

2. Procedimiento según la reivindicación 1, caracterizado porque dichos canales (11) de dicho molde (10) se extienden en tres direcciones diferentes entre sí, y en donde dicho paso de producción de un movimiento relativo y de colocación comprende colocar dicho medio fibroso (33) en los canales (11) que se extienden en una primera dirección, a continuación colocar dicho medio fibroso en los canales (11) que se extienden en una segunda dirección y después colocar dicho medio fibroso en los canales (11) que se extienden en una tercera dirección, comprendiendo dicho paso de producción de un movimiento relativo y de colocación el desplazamiento de dichas cabezas (22) en una dirección con respecto a dicho molde (10), o el desplazamiento de dicho molde en una primera dirección con respecto a dichas cabezas, o en donde dicho paso de producción de un movimiento relativo y de colocación comprende el desplazamiento de dichas cabezas (22) simultáneamente en dos direcciones diferentes que se extienden perpendicularmente entre sí.

3. Procedimiento según la reivindicación 2, caracterizado por el paso adicional que consiste en colocar dicho molde (10) en un mandril (52), y en donde dicho paso de producción de un movimiento relativo y de colocación comprende la rotación de dicho molde (10) en correspondencia con dichas cabezas (22) y el desplazamiento de dichas cabezas o dicho molde en una dirección paralela a un eje de rotación de dicho mandril (52).

4. Procedimiento según la reivindicación 2, caracterizado porque el paso de colocación de dicho medio fibroso (33) comprende guiar dicho medio fibroso hasta dichos canales (11) y compactarlo en su interior; y también caracterizado por el paso adicional que consiste en cortar dicho medio fibroso (33) al llegar al final de un canal o un poco después de alcanzarlo después del paso de colocación, y/o por el paso adicional que consiste en calentar o iniciar el curado de dicho medio fibroso (33) antes de dicho paso de colocación de dicho medio fibroso en dichos canales (11), y/o por el paso adicional que consiste en abocinar dicho medio fibroso (33) durante un paso posterior que consiste en colocar el mismo en correspondencia con la colocación anterior del medio fibroso y antes del final de un canal (11), y/o por el paso adicional que consiste en extraer de manera continua dicho medio fibroso (33) de su medio de alimentación (26).

5. Procedimiento según la reivindicación 2, que, para realizar dicho paso de colocación de dicho medio fibroso (33), se caracteriza por el paso que consiste en usar un número de dichas cabezas de colocación de fibras (22) que corresponde al mayor número de dichos canales (11) en cualquier dirección dada de dicho molde (10).

6. Conjunto de múltiples cabezas de colocación de fibras para colocar haces de fibras simultáneamente en una pluralidad de canales (11) de un molde (10), a fin de formar nervios de un elemento estructural, extendiéndose dichos canales (11) en diferentes direcciones, caracterizándose cada una de dichas cabezas (22) por:

- una sola rueda accionada por motor (37) para extraer de manera continua haces de fibras de su medio de alimentación (26) y para encauzar dichos haces de fibras a través de dicha cabeza de colocación de fibras (22), en donde dichos haces de fibras están dispuestos alrededor de parte de la circunferencia de dicha rueda (37);

- rodillos de guía para guiar dichos haces de fibras a través de dicha cabeza de colocación de fibras (22); y

- un medio (45 a 47) para compactar dichos haces de fibras en dichos canales (11), en donde dicha rueda (37) encauza dichos haces de fibras hasta dicho medio de compactación.

7. Conjunto de cabezas de colocación de fibras según la reivindicación 6, caracterizado porque dicho medio de alimentación (26) es de preferencia un husillo correspondiente para dicha cabeza (22), y caracterizado también por al menos un rodillo de guía complementario para guiar dicho medio fibroso (33) hasta dichos canales (11) de dicho molde, en donde dicho medio de compactación comprende un rodillo de compactación (45), un conjunto de pistón neumático y motor de solenoide (47) para controlar el movimiento y la presión que va a ejercer dicho rodillo de guía complementario y dicho rodillo de compactación (45) sobre dicho medio fibroso (33), y por un medio para controlar la velocidad de dicha rueda (37) de manera que dicha rueda mantenga una tensión adecuada sobre dicho medio fibroso (33).

8. Conjunto de cabezas de colocación de fibras según la reivindicación 7, caracterizado por al menos un tensor (36, 43) para ajustar la tensión en dicho medio fibroso (33) a medida que el mismo se desplaza a través de dicha cabeza (22), y de preferencia también por un medio de calentamiento o curado (49) para dicho medio fibroso (33), y por un medio de corte (50) para cortar dicho medio fibroso después de colocarlo en un canal (11), estando dicho medio de corte dispuesto corriente arriba de dicho rodillo de compactación (45) y adyacente al mismo.

9. Conjunto de cabezas de colocación de fibras según la reivindicación 6, también caracterizado por:

- un medio (20) para proporcionar un movimiento relativo entre dicho molde (10) y dichas cabezas (22); y un medio (53) para controlar de manera automática dichas cabezas (22) y dicho movimiento relativo.

10. Conjunto de cabezas de colocación de fibras según la reivindicación 9, caracterizado porque dicho medio (20) para producir un movimiento relativo es un puente en el que se montan dichas cabezas (22) de manera móvil, y porque puede incluir un mandril giratorio (52) para recibir dicho molde (10), siendo dicho medio (53) para controlar automáticamente dichas cabezas (22) un controlador programable (53) para controlar los parámetros de funcionamiento de dichas cabezas y de dicho movimiento relativo entre dicho molde (10) y dichas cabezas (22).

Patentes similares o relacionadas:

SISTEMA Y METODO DE FABRICACION DE PERFILES ESTRUCTURALES MEDIANTE EL TRENZADO DE FIBRAS EN CONTINUO Y PERFIL ESTRUCTURAL OBTENIDO POR DICHO SISTEMA Y METODO, del 23 de Enero de 2020, de ZENIT POLIMEROS Y COMPOSITES, S.L: Sistema y método de fabricación de perfiles estructurales mediante el trenzado de fibras en continuo y perfil estructural obtenido por dicho sistema […]

SISTEMA Y MÉTODO DE FABRICACIÓN DE PERFILES ESTRUCTURALES MEDIANTE EL TRENZADO DE FIBRAS EN CONTINUO Y PERFIL ESTRUCTURAL OBTENIDO POR DICHO SISTEMA Y MÉTODO, del 17 de Enero de 2020, de ZENIT POLIMEROS Y COMPOSITES SL: Sistema y método de fabricación de perfiles estructurales mediante el trenzado de fibras en continuo y perfil estructural obtenido por dicho sistema y método. La […]

Rellenos de radio compuesto y métodos de formación del mismo, del 12 de Noviembre de 2019, de THE BOEING COMPANY: Un relleno de radio compuesto para rellenar una región de relleno de radio en una estructura compuesta que comprende: dos o más laminados de radio, […]

Método para fabricar tubos compuestos de fibra reforzada, del 22 de Mayo de 2019, de THE BOEING COMPANY: Un método para fabricar un tubo (22, 22a) de material compuesto, que comprende: hacer girar un mandril que tiene una pared interna; y dirigir […]

Tubo compuesto termoplástico con capa intermedia de múltiples capas, del 22 de Mayo de 2019, de Evonik Operations GmbH: Procedimiento para la producción de un tubo compuesto termoplástico, que contiene las siguientes etapas: a) se proporciona un revestimiento […]

Tubo compuesto termoplástico con capa intermedia de múltiples capas, del 22 de Mayo de 2019, de Evonik Operations GmbH: Procedimiento para la producción de un tubo compuesto termoplástico, que contiene las siguientes etapas: a) se proporciona un revestimiento […]

Artículo deportivo compuesto reforzado con fibra y su método de fabricación, del 22 de Mayo de 2019, de North Thin Ply Technology Sarl: Un artículo deportivo incluyendo una varilla tubular alargada compuesta de un material compuesto de matriz de resina reforzada con fibra, […]

Revestimiento para un motor de avión y procedimiento para la fabricación de tal revestimiento, del 13 de Mayo de 2019, de FACC AG: Revestimiento para un motor de avión , especialmente un conducto de flujo secundario o una carcasa de ventilador, compuesto por varias capas de preimpregnado , endurecidas, […]