Tornillo moldeador de rosca.

Tornillo moldeador de rosca con una rosca (5, 9) formada de núcleos (4,

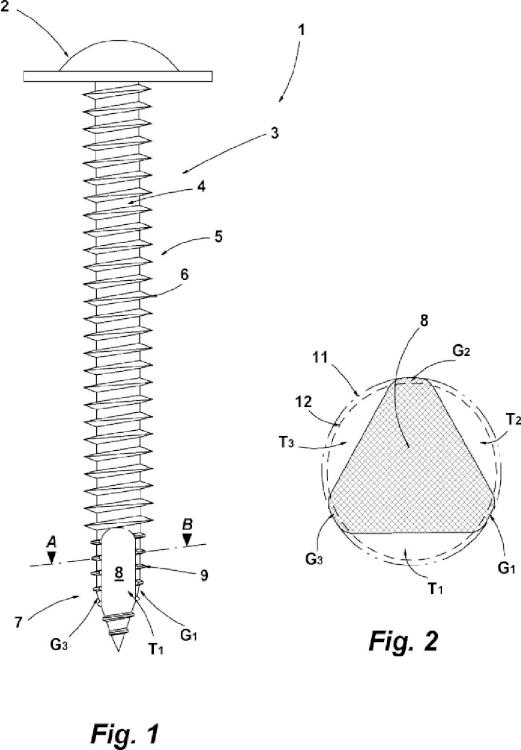

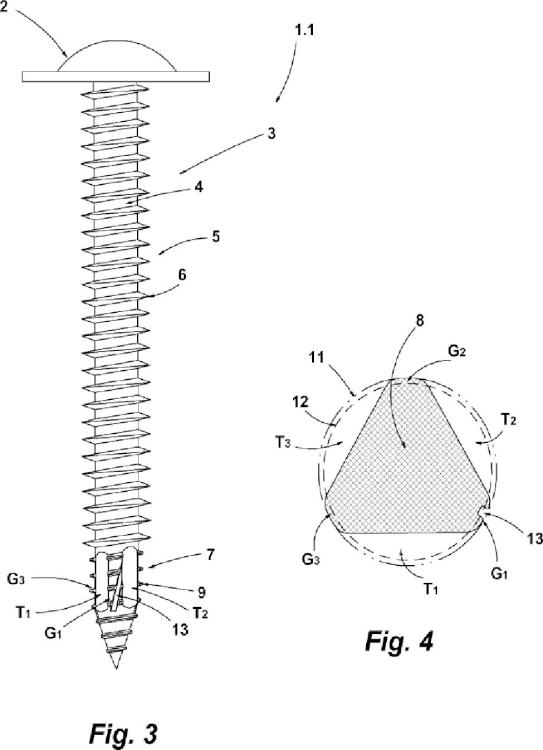

8) de tornillo para sujetar el tornillo (1) en una conexión, en donde la rosca (5), saliendo desde la extremidad del tornillo (1), comprende primero una sección (7) moldeadora de rosca como una sección de prerrosca, con una sección de rosca principal que se conecta a dicha sección de prerrosca (7), en donde la altura de flanco de la rosca (9) de la sección prerrosca (7) es más pequeña que la de la rosca principal (6) ubicada en la parte cilíndrica de vástago de rosca, en donde la sección de prerrosca (7), en relación a su extensión longitudinal, se extiende al menos principalmente en la parte cilíndrica del vástago de tornillo, y al menos un hueco de viruta está ubicado en la misma, caracterizado por que, dispuestos en la sección de prerrosca (7), distribuidos sobre la circunferencia, hay una pluralidad de huecos de viruta (T1, T2, T3) introducidos en el núcleo de tornillo (8), y, en consecuencia, el núcleo de tornillo exhibe, en la región de los huecos de viruta, una geometría en sección transversal que difiere al menos en la mayor parte de la forma en sección transversal cilíndrica del vástago de tornillo, y, como consecuencia de esta geometría en sección transversal, se forma la rosca (9), en la región de los huecos de viruta (T1, T2, T3) en cada caso por segmentos individuales de rosca (G1, G2, G3) que se extienden por un cierto ángulo, y que los segmentos de rosca (G1, G2, G3) en cada caso se extienden en un ángulo de 10 a 30°, en particular en aproximadamente 20 a 25°, a lo largo de la superficie contenedora (11).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10155002.

Solicitante: Scanu, Antonio.

Nacionalidad solicitante: Alemania.

Dirección: Goethestrasse 20 58840 Plettenberg ALEMANIA.

Inventor/es: SCANU,ANTONIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F16B25/10 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16B DISPOSITIVOS PARA UNIR O BLOQUEAR LOS ELEMENTOS CONSTRUCTIVOS O LAS PARTES DE LAS MAQUINAS, p. ej. CLAVOS, CLAVIJAS, TUERCAS, TORNILLOS, BULONES, ANILLOS QUE FORMAN RESORTE, ABRAZADERAS, BRIDAS, GRAPAS, CUÑAS; UNIONES O ARTICULACIONES (acoplamientos para la transmisión de mecanismos de rotación F16D). › F16B 25/00 Tornillos que forman la rosca en el material en el cual se atornillan, p. ej. tirafondos, tornillo autorroscante. › Tornillos con una función distinta a la de formación de roscas, p. ej. tornillos perforadores.

PDF original: ES-2553732_T3.pdf

Patentes similares o relacionadas:

Tornillo de madera mejorado, del 15 de Enero de 2020, de PGB-Asia Limited: Tornillo de madera proporcionado para ser atornillado en un objeto, en donde el tornillo comprende una cabeza de tornillo , un vástago cilíndrico […]

Elemento de tornillo, del 15 de Enero de 2020, de SPAX INTERNATIONAL GMBH & CO. KG: Elemento de tornillo que comprende un vástago roscado y una punta de tornillo configurada en un extremo del vástago y una cabeza de tornillo configurada […]

Procedimiento para producir un dispositivo de seguridad y utilización de un tornillo para producir un dispositivo de seguridad, del 8 de Enero de 2020, de SFS INTEC HOLDING AG: Procedimiento para la fabricación de un dispositivo de fijación con un paquete de capas y un tornillo con las siguientes […]

Tornillo, del 13 de Noviembre de 2019, de Avvio GmbH & Co Kg: Tornillo (HS) para madera, que comprende un vástago cilíndrico (1') de tornillo en uno de cuyos extremos está configurado un cono de punta, una cabeza de tornillo […]

Elemento de fijación rotatorio, del 6 de Noviembre de 2019, de SFS INTEC HOLDING AG: Elemento de fijación rotatorio para el montaje de un primer elemento de construcción en un segundo elemento de construcción , con una caña […]

Dispositivo para la unión de componentes, especialmente mediante perforación directa, en especial perforación de agujeros de flujo o mediante soldadura por fricción, así como procedimiento para la unión de componentes, especialmente mediante atornillado directo o soldadura por fricción, del 30 de Octubre de 2019, de DEPRAG Schulz GmbH u. Co: Dispositivo para la unión de componentes , especialmente mediante perforación directa, en especial perforación de agujeros de flujo, o también mediante soldadura […]

Procedimiento y dispositivo para colocar un tornillo, del 9 de Octubre de 2019, de Weber Schraubautomaten GmbH: Procedimiento para colocar un tornillo especialmente un tornillo formador de agujero por fluencia, en el que se acciona el tornillo […]

Tornillo que forma un agujero y una rosca para el atornillado directo de los componentes sin pre-perforación, así como ensamblaje de componentes producido con ello, del 19 de Julio de 2017, de BAYERISCHE MOTOREN WERKE AKTIENGESELLSCHAFT: Tornillo que forma un agujero y una rosca para el atornillado directo de componentes con una cabeza y un vástago conformado […]