TOBERA INYECTORA PARA LA CONDUCCION DE UNA MASA DE MATERIAL EN FUSION DENTRO DE UN MOLDE DE FUNDICION INYECTADA DE MATERIAL PLASTICO.

Tobera inyectora para la conducción de una masa de material en fusión dentro de un molde de fundición inyectada de material plástico;

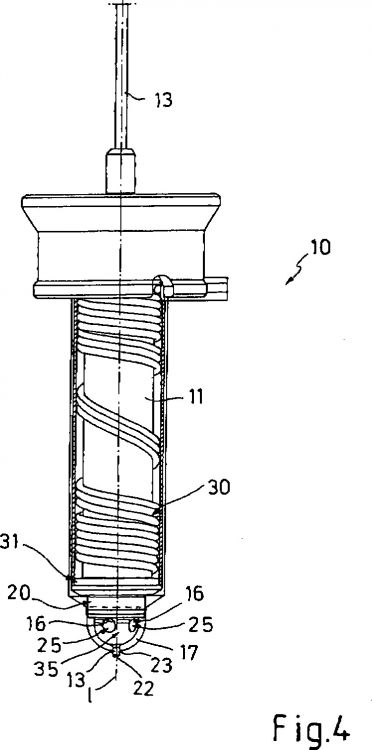

con un núcleo de tobera (11) y con un canal central de material en fusión (12) que, corriente abajo, pasa a constituir por lo menos un canal de salida (16) del núcleo de tobera (11), el que se extiende de forma oblicua al canal de material en fusión (12) y el cual está provisto de una abertura de salida (25) que está dispuesta de forma fija para el material plástico en fusión; en este caso, la abertura de salida (25) desemboca en una cavidad (17) que está realizada como una cámara anular en forma de cazoleta que se encuentra en comunicación con la abertura de ataque (22) de un hueco de moldeo, comprendiendo esta cavidad en forma de cazoleta (17) una zona de vértice (19) así como una zona de fondo (18), a este efecto, la abertura de ataque (22) está dispuesta dentro de la zona de vértice (19) de la cavidad en forma de cazoleta (17) y está prevista una aguja de tobera (13) que puede ser desplazada entre una posición, en la que la abertura de ataque (22) está cerrada, y una posición en la que la abertura de ataque (22) está abierta; tobera inyectora ésta que está caracterizada porque la cavidad (17) está formada entre una placa de moldeo (F) y la punta (14) de la tobera; así como caracterizada porque la abertura de salida (25) del canal de salida (16) está ubicada en un punto que está situado corriente arriba de la zona de vértice (19) de la cavidad (17) y se encuentra lo más lejos posible de la zona de vértice, como asimismo es este punto colindante con la zona de fondo (18) de la cavidad (17)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07019001.

Solicitante: HASCO HASENCLEVER GMBH & CO KG.

Nacionalidad solicitante: Alemania.

Dirección: IM WIESENTAL 77,58513 LUDENSCHEID.

Inventor/es: PAULMANN,DIRK,DIPL.-ING. MASCHINENBAU, KABBERT,ANDRE.

Fecha de Publicación: .

Fecha Solicitud PCT: 27 de Septiembre de 2007.

Fecha Concesión Europea: 30 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B29C45/28C

Clasificación PCT:

- B29C45/28 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Dispositivos de cierre para ellos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Tobera inyectora para la conducción de una masa de material en fusión dentro de un molde fundición inyectada de material plástico.

La presente invención se refiere a una tobera inyectara para la conducción de una masa de material en fusión dentro de un molde de fundición inyectada de material plástico, conforme a lo indicado en el preámbulo de la reivindicación de patente 1).

Una tobera inyectora de este tipo es conocida a través de la Patente Alemana Núm. DE 196 08 676 C1. Con esta tobera inyectora es así que la masa de material plastificado de fusión líquida es aportada, a través de un taladro de entrada, a un canal de fusión central. De este canal central del material en fusión se desvía un corto taladro oblicuo que, en la cercanía de la abertura de ataque o abertura de corte, desemboca en una cavidad en la forma de cazoleta. Desde esta cavidad, y con la aguja de la tobera elevada en dirección hacia la abertura, la masa puede entrar en el hueco de moldeo, atravesando para ello la abertura de ataque que queda libre.

La cavidad entre la punta de la tobera y la placa de moldeo, la cual está descrita en la Patente Alemana Núm. DE 196 08 676 C1, sirve sobre todo para la finalidad de aislamiento, es decir, para evitar un puente térmico entre la tobera inyectora y la placa de moldeo. Así se pretende reducir al mínimo la transmisión térmica desde la tobera inyectora hacia la placa de moldeo.

En la Patente Europea Núm. EP 0 962 296 A2 está revelada otra tobera de cierre con aguja en la cual las aberturas de salida están ubicadas de una manera favorable para la corriente.

Por medio de la Patente Núm. 4.781.572 de los Estados Unidos es conocida una tobera inyectora en la que el material en fusión es aportado, a través de un canal de fusión central, a unos taladros oblicuos que se encuentran en la punta de la tobera y los desembocan en una cavidad en forma de cazoleta. A través de la cavidad, el material en fusión es conducido hacia una abertura de ataque de la cavidad, la cual puede ser cerrada por medio de una aguja de tobera. Dentro de una zona - que es colindante con el extremo de la aguja de tobera, el cual está situado por el lado de la abertura de ataque - la aguja de tobera está vaciada, por toda su circunferencia, en forma de una ranura anular y de tal manera que, en esta parte, la aguja de tobera sea de un más reducido diámetro. Mediante un desplazamiento axial, tanto la parte del menor diámetro como también la parte extrema del mayor diámetro, pueden quedar situadas dentro del intradós de la abertura de ataque.

Al corresponder la zona extrema del mayor diámetro al intradós de la abertura de ataque, ésta última está cerrada, de tal modo que en el hueco de moldeo no pueda entrar nada del material en fusión. Si, en cambio, dentro del intradós de la abertura de ataque está situada la parte del diámetro más pequeño, resulta que entre el intradós de la abertura de ataque y el diámetro exterior de la aguja de tobera queda formada una cámara a través de la cual el material en fusión puede atravesar la abertura de ataque para pasar en dirección hacia el hueco de moldeo. También según este estado de la técnica es así que los taladros de la punta de la tobera desembocan en la cavidad, cerca de la abertura de ataque de la tobera.

En la práctica se ha puesto de manifiesto, sin embargo, que en la fundición inyectada de material plástico, y después de un cambio de color, frecuentemente se hace necesaria una multitud de pasos de inyección de limpieza, y esto hasta que la pieza moldeada ya no comprenda ningún componente del color anterior. Por consiguiente, ya ha habido extensos intentos con la finalidad de fabricar, después de un cambio en el color de la pieza o de un cambio en el material, por ejemplo, más rápidamente unas piezas moldeadas exentas de defectos.

Partiendo de la Patente Alemana Núm. DE 196 08 676 C1, la presente invención tiene el objeto de proporcionar una tobera inyectora para la conducción de una masa de material en fusión dentro de un molde de fundición inyectado de material plástico; tobera ésta que está perfeccionada aún más, tanto en relación con la seguridad de funcionamiento como con La productividad. La máquina de fundición inyectada sobre todo ha de producir, después de un cambio en color y tras el menor número posible de procesos de inyección para limpieza, unas perfectas piezas moldeadas.

De acuerdo con la presente invención, este objeto se consigue por medio de las características de la reivindicación de patente 1), sobre todo con sus características más distintivas.

El principio de la presente invención consiste, principalmente, en el hecho de que la abertura de salida de los canales de salida está dispuesta, dentro de la cavidad en forma de cazoleta, en un punto que está situado lo más lejos posible de la abertura de ataque de la cavidad. En este caso es importante que la abertura de salida esté ubicada de tal manera que, durante un proceso de inyección, el material en fusión, que se encuentra dentro de la cavidad, pueda ser empujado - a causa del material en fusión que a posteriori está fluyendo desde las aberturas de salida - por completo hacia el interior de la abertura de ataque. La abertura de salida se encuentra dentro de la zona del fondo de la cazoleta, el que está formado por un anillo de obturación, por ejemplo, y el cual delimita la cavidad en forma de cazoleta. Si en la cavidad desembocan varios taladros de la punta de tobera, es así que todas las aberturas de salida han de estar ubicadas dentro de la zona anteriormente descrita.

El término "en la forma de cazoleta", empleado en la presente invención, puede significar, en el sentido más amplio, cualquier configuración de cubeta o bandeja. La cavidad puede estar realizada, por ejemplo, en la forma de bola o al estilo de un casquete esférico. La sección transversal de la cavidad puede ser, por ejemplo, de forma parabólica. No obstante, la cavidad también puede, como alternativa, tener cualquier otra configuración de una cubeta o bandeja. Las denominaciones "fondo de cazoleta" y "vértice de cazoleta" en el sentido de la presente invención, se refieren, respectivamente, al fondo y a la zona de vértice de la cavidad en forma de cubeta o de bandeja.

"Abertura de ataque", en el sentido de la presente invención puede ser una abertura que une la cavidad en forma de cazoleta directamente con el hueco de moldeo. No obstante, y como alternativa, esta abertura de ataque también puede representar, por ejemplo, La abertura hacia un canal que une la cavidad, de forma indirecta, con el hueco de moldeo.

El término "zona de vértice", en el sentido de la presente invención puede ser, por ejemplo, la zona dentro de la cual está ubicada la abertura de ataque.

"Zona de fondo" es, en el sentido de la presente invención, la zona que, en relación con el recorrido de la corriente del material plástico en fusión, está lo más alejada posible de la zona de vértice de la cavidad; zona ésta en la cual se encuentra ubicada la abertura de ataque. El término "lo más alejada posible" ha de ser entendido con respecto al recorrido de la corriente. La zona de fondo puede estar constituida, por ejemplo, por una espaldilla de forma anular del núcleo de la tobera o de la punta de la misma o bien puede estar constituida, por ejemplo, por la superficie frontal de un anillo de obturación.

La ventaja de la presente invención consiste en el hecho de que, al tratarse de un cambio de color, el material plástico, que se encuentra dentro de la cavidad, es completamente expulsado de la cavidad a causa del material plástico que fluye por detrás. Si, después de un cambio del material o de un cambio de color, el material anteriormente empleado o del material del color anterior se encuentra todavía dentro de la cavidad, este material ya puede, durante el siguiente proceso de inyección, ser completamente expulsado de la cavidad, y esto por el material nuevo. Por consiguiente, se producen menos piezas de desecho que comprenden todavía restos de la coloración empleada anteriormente o del material anterior. La tobera queda liberada rápidamente del material anteriormente empleado o del material del color anterior, y la herramienta está más rápidamente lista para su funcionamiento en la producción de unas piezas sin defectos.

Según una primera forma de realización, es así que el canal de salida se ensancha de forma cónica en dirección de la corriente. La abertura de salida del canal de salida es mayor que la abertura de entrada del canal de salida. De este modo, resulta...

Reivindicaciones:

1. Tobera inyectora para la conducción de una masa de material en fusión dentro de un molde de fundición inyectada de material plástico; con un núcleo de tobera (11) y con un canal central de material en fusión (12) que, corriente abajo, pasa a constituir por lo menos un canal de salida (16) del núcleo de tobera (11), el que se extiende de forma oblicua al canal de material en fusión (12) y el cual está provisto de una abertura de salida (25) que está dispuesta de forma fija para el material plástico en fusión; en este caso, la abertura de salida (25) desemboca en una cavidad (17) que está realizada como una cámara anular en forma de cazoleta que se encuentra en comunicación con la abertura de ataque (22) de un hueco de moldeo, comprendiendo esta cavidad en forma de cazoleta (17) una zona de vértice (19) así como una zona de fondo (18), a este efecto, la abertura de ataque (22) está dispuesta dentro de la zona de vértice (19) de la cavidad en forma de cazoleta (17) y está prevista una aguja de tobera (13) que puede ser desplazada entre una posición, en la que la abertura de ataque (22) está cerrada, y una posición en la que la abertura de ataque (22) está abierta; tobera inyectora ésta que está caracterizada porque la cavidad (17) está formada entre una placa de moldeo (F) y la punta (14) de la tobera; así como caracterizada porque la abertura de salida (25) del canal de salida (16) está ubicada en un punto que está situado corriente arriba de la zona de vértice (19) de la cavidad (17) y se encuentra lo más lejos posible de la zona de vértice, como asimismo es este punto colindante con la zona de fondo (18) de la cavidad (17).

2. Tobera inyectora conforme a la reivindicación 1) y caracterizada porque el canal de salida (16) se ensancha de forma cónica en dirección de la corriente del material plástico en fusión.

3. Tobera inyectora conforme a una de las reivindicaciones 1) o 2) y caracterizada porque la zona de fondo (18) de la cavidad (17) está delimitada por una superficie de fondo (29) que queda constituida por la superficie frontal (29) de un anillo de obturación (20).

4. Tobera inyectora conforme a la reivindicación 3) y caracterizado porque la abertura de salida (25) limita con la superficie de fondo (29).

5. Tobera inyectora conforme a una de las reivindicaciones 3) o 4) y caracterizada porque la superficie de fondo (29) pasa a constituir una superficie anular cóncava (36) de la punta (14) de la tobera.

6. Tobera inyectora conforme a una de las reivindicaciones 1) hasta 5) y caracterizada porque el anillo de obturación (20) está hecho de un material con una más reducida conductibilidad térmica.

7. Tobera inyectora conforme a una de las reivindicaciones 1) hasta 6) y caracterizada porque, dentro de La zona de la abertura de salida (25), la anchura de luz (W) de la cavidad (17) está ampliada en relación con la punta (14) de la tobera.

8. Tobera inyectora conforme a una de Las reivindicaciones 1) hasta 7) y caracterizado porque están previstos por lo menos dos canales de salida (16).

9. Tobera inyectora conforme a una de las reivindicaciones 1) hasta 8) y caracterizada porque las aberturas de salida (25) de Los canales de salida (16) están dispuestas de una manera uniformemente distribuida por la circunferencia de la punta (14) de la tobera.

10. Tobera inyectora conforme a una de las reivindicaciones 1) hasta 9) y caracterizada porque el canal central (12) para el material en fusión circunda - por lo menos parcialmente - la aguja (13) de la tobera de forma coaxial.

11. Tobera inyectora conforme a una de las reivindicaciones 1) hasta 10) y caracterizada porque La carrera de la aguja (13) de la tobera es de 2 hasta 4 mms.

12. Tobera inyectora conforme a una de las reivindicaciones 1) hasta 10) y caracterizada porque, para el cierre de la abertura de ataque (22), una zona delantera (23) de la aguja de tobera (13) puede ser desplazada - por lo menos parcialmente - hacia el interior de la abertura de ataque (22); así como caracterizada porque, de forma colindante con la zona (23), la aguja de tobera (13) se encuentra centrada por medio de una guía (37).

13. Tobera inyectora conforme a ta reivindicación 11) y caracterizada porque la guía está constituida por la pared interior (37) de un taladro (15), previsto en la punta (14) de la tobera.

14. Tobera inyectora conforme a la reivindicación 11) y caracterizada porque la guía (37) está realizada en forma de un cojinete de deslizamiento.

Patentes similares o relacionadas:

Método para controlar el llenado de al menos una cavidad, del 15 de Abril de 2020, de PRIAMUS SYSTEM TECHNOLOGIES AG: Método para regular el llenado de al menos una cavidad en un dispositivo para fabricar un objeto, en particular en una máquina de moldeo por inyección, […]

Procedimiento para la producción de una pieza de plástico en el procedimiento de inyección de dos componentes, del 15 de Abril de 2020, de Z-WERKZEUGBAU-GMBH: Procedimiento para la producción de una pieza de plástico en el procedimiento de inyección de dos componentes con una herramienta de inyección de plástico […]

Dispositivo de control para instalación de moldeado por inyección, del 11 de Marzo de 2020, de CEMA Technologies: Dispositivo de control para instalación de moldeado por inyección, que comprende una tobera caliente axial para el suministro de materia plástica […]

Dispositivo de válvula para al menos un componente de plástico líquido, del 7 de Agosto de 2019, de HENKEL AG & CO. KGAA: Dispositivo de válvula para al menos un componente de plástico líquido o plástico líquido, que comprende un dispositivo de cierre que presenta una aguja […]

Sistema de mando de un obturador de un sistema de inyección de material plástico, del 5 de Junio de 2019, de RUNIPSYS EUROPE: Sistema de mando de un obturador dispuesto en deslizamiento en una boquilla de inyección de material plástico, que comprende: - un cilindro […]

Casquillo de guiado para un dispositivo de moldeo por inyección, del 26 de Febrero de 2019, de GÜNTER Heisskanaltechnik GmbH: Casquillo de guiado para el paso y obturación de una aguja de cierre de una boquilla de cierre por aguja de un dispositivo de moldeo por […]

Util de moldeo por inyección de canal caliente con tobera de válvula de aguja, del 6 de Febrero de 2019, de EWIKON Heißkanalsysteme GmbH: Útil de moldeo por inyección de canal caliente a. con una tobera de canal caliente , que presenta un canal de circulación , […]

Boquilla de entrada lateral para aparato de moldeo por inyección, del 6 de Febrero de 2019, de OTTO MANNER INNOVATION GMBH: Una boquilla de canal caliente para entrada lateral para una máquina de moldeo por inyección, que puede conectarse a una abertura de salida de sustancia fundida […]