Soporte tubular perfeccionado para el devanado de material en láminas y procedimiento para la producción del mismo.

caracterizado por que

dicho elemento tubular corrugado (12) está situado en el interior de por lo menos un elemento de revestimiento externo en láminas (13), estando las partes longitudinales externas (14) de dicho elemento tubular corrugado (12) firmemente unidas con dicho revestimiento exterior (13).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/002704.

Solicitante: COLINES S.P.A..

Nacionalidad solicitante: Italia.

Dirección: Via XX Settembre 15 28100 Novara ITALIA.

Inventor/es: PECCETTI,ERALDO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65H75/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › B65H 75/00 Almacenamiento de bandas, cintas o material filiforme, p. ej. sobre carretes (carretes de pesca A01K 89/00; medios de almacenamiento para soportes de registro, especialmente adaptados para cooperar con los aparatos de registro o de reproducción G11B 23/02). › sin rebordes, p. ej. tubos de canillas.

- B65H75/50 B65H 75/00 […] › Procesos para hacer carretes, bobinas, tubos de canillas o elementos análogos trabajando un material no especificado o varios materiales.

PDF original: ES-2519600_T3.pdf

Fragmento de la descripción:

Soporte tubular perfeccionado para el devanado de material en láminas y procedimiento para la producción del mismo.

La presente invención se refiere a un soporte tubular perfeccionado para el devanado de material en láminas y a un procedimiento para la producción del mismo.

El término "material en láminas" se refiere a una película extensible para el embalaje, como la película realizada en LLDPE (polietileno lineal de baja densidad), la película realizada en PP (polipropileno), la película realizada en PET (poliéster), la película realizada en PA (poliamida), la película coextruida o laminada y derivados similares, producidos en plantas de producción en línea y fuera de línea.

En el estado de la técnica actual, este material en láminas (producido de forma continua por extrusión, calandrado o cualquier otro proceso) se devana en un soporte tubular, denominado núcleo, con una pared completa realizada en cartón o plástico, predominantemente PVC (cloruro de polivinilo).

Sin embargo, estos núcleos adolecen de inconvenientes, en particular con respecto a la razón peso y resistencia. Esto se debe a que la lámina de película de plástico devanada en los mismos se bobina mediante la aplicación de una determinada tensión a la misma, con el fin de garantizar una buena geometría de las bobinas obtenidas de este modo; la naturaleza viscoelástica de los materiales que forman principalmente dicha lámina continua asegura que, después del devanado, existe un cierto retorno elástico de la lámina, con el resultado de que se ejerce una fuerza de aplastado en una dirección radial sobre la superficie de los núcleos.

Este aplastado lleva al consiguiente colapso del soporte o núcleo, con la imposibilidad de utilizar la bobina devanada en el mismo ya que, con el fin de su aplicación a cualquier sistema de devanado, sea automático o manual, se deben garantizar la circularidad y la constancia dimensional del diámetro interior del núcleo o soporte.

Con el fin de soportar dicha presión, el estado de la técnica actual se ve obligada a incrementar considerablemente el grosor de los núcleos, incrementando como consecuencia su peso y reduciendo el volumen útil disponible para la lámina devanada en los mismos, debido a que el diámetro externo de dichas bobinas también está restringido por motivos de transporte (dimensión de los palets de almacenaje).

Existen también problemas adicionales conectados directamente con el tipo de material del soporte o núcleo.

Los soportes producidos en PVC, por ejemplo, adolecen de la desventaja de no ser compatibles con los materiales devanados (LLDPE), con las consecuencias lógicas en lo que respecta a la capacidad de reciclaje de la totalidad del embalaje en el caso de su triturado.

Por otra parte, los soportes realizados en cartón presentan límites de uso conocidos en el caso de entornos abiertos, debido a que no pueden garantizar prestaciones adecuadas en el caso de condiciones atmosféricas adversas, ya que absorben humedad y agua.

Además, dichos soportes también presentan problemas con respecto a su capacidad para reciclaje, debido al alto

contenido de silicatos.

Finalmente, los tipos de soportes presentes en el mercado actualmente requieren la aplicación de férulas especiales para su inserción en los extremos en el caso de uso manual, con el fin de permitir su sujeción por parte del operario, para evitar que se le "quemen" las manos durante el desdevanado de la bobina debido a la fricción con la superficie lisa de los núcleos (en el caso de núcleos de PVC) o con el cartón.

También son conocidos los núcleos que consisten en un elemento tubular corrugado en su superficie o pared lateral.

En este caso, se obtiene una mayor resistencia al aplastado gracias a la presencia de los refuerzos radiales del tubo. Sin embargo, dichos refuerzos radiales del elemento tubular que forma el núcleo están sometidos a abombado, mediante la absorción de la acción mecánica ejercida por el devanado continuo del elemento en lámina en el mismo. Por lo tanto, los refuerzos radiales se pueden deformar de forma plástica y crear un ángulo de menos de 9° con respecto al eje del núcleo o soporte. Esta deformación, que, en cualquier caso, resulta inevitable independientemente de la altura y el grosor de dichos refuerzos radiales, provoca un incremento en la longitud total del núcleo o soporte y una reducción en los diámetros externo e interno. Esto conduce a la falta de una característica fundamental requerida por los núcleos, es decir, la constancia y la regularidad del diámetro interno, junto con una deformación significativa en la dirección axial.

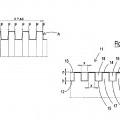

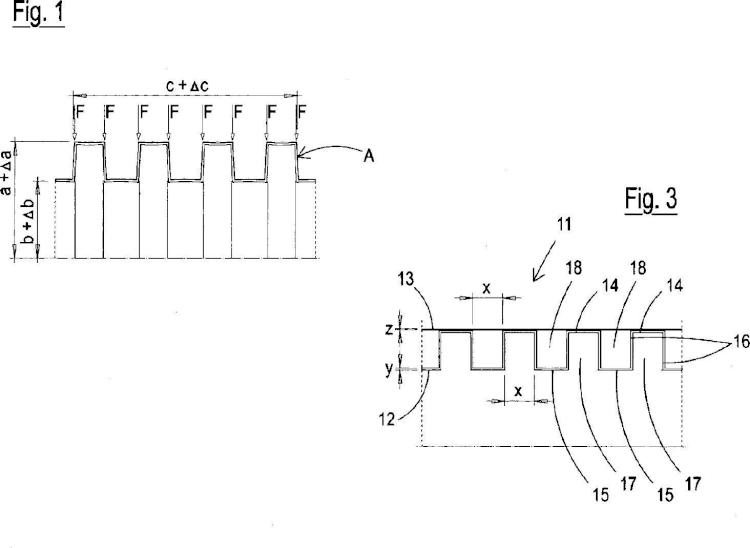

Para una mejor comprensión, el efecto de una fuerza radial F sobre un núcleo o soporte A, que solo consiste en un elemento de soporte con una pared interna corrugada, se puede apreciar con claridad en la Figura 1 que hace referencia a una sección de un núcleo o soporte del tipo conocido.

De hecho, se puede observar que las dimensiones originales "a", "b" y "c", que se corresponden respectivamente con el diámetro externo del tubo, el diámetro Interno del tubo y la longitud axial, después de la aplicación de la fuerza de aplastado F (distribuida de manera uniforme en la totalidad de las superficies en contacto con la lámina devanada) varia en una cantidad "Aa", "Ab", "Ac", con las consecuencias descritas anteriormente.

El documento EP 729 911 divulga un soporte tubular que incluye un elemento tubular metálico que prevé unos refuerzos con forma de triángulo acoplados entre sí con el fin de que se formen superficies continuas externas e internas. El documento EP 1598297 divulga un soporte tubular de acuerdo con el preámbulo de la reivindicación 1.

Por lo tanto, un objetivo general de la presente Invención es proporcionar una solución que sea tanto económica como compatible ecológicamente y, al mismo tiempo, que resulte sencilla de producir y que presente una resistencia adecuada, que elimine todas los inconvenientes indicados anteriormente.

Otro objetivo es proporcionar un elemento de soporte que pueda sustituir los núcleos conocidos.

A la vista de los objetivos anteriores, de acuerdo con la presente Invención, se ha concebido un soporte tubular para el devanado de material en láminas, que presenta las características especificadas en las reivindicaciones adjuntas.

Las características estructurales y funcionales de la presente Invención, así como sus ventajas con respecto a la técnica conocida, se pondrán más claramente de manifiesto Incluso a partir de la descripción siguiente, que hace referencia a los dibujos adjuntos, que, entre otras cosas, muestran dos formas de realización de un soporte tubular para el devanado de material en láminas producido de acuerdo con la invención.

En los dibujos:

- la Figura 1 es una sección de la mitad de una parte de un soporte tubular o núcleo del tipo conocido, bajo el efecto de una fuerza radial F;

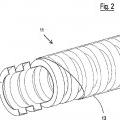

- la Figura 2 es una vista en perspectiva de una sección de un soporte tubular para el devanado de material en láminas producido de acuerdo con una primera forma de realización de la invención;

- la Figura 3 es una sección de la mitad de una parte del soporte tubular de la Figura 2;

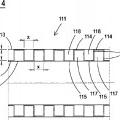

la Figura 4 es una sección de una parte de un soporte tubular producido según una segunda forma de realización de la invención;

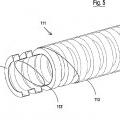

- la Figura 5 es una vista en perspectiva que ¡lustra la sección del soporte tubular de la Figura 4.

Haciendo referencia a las Figuras 2 y 3, éstas ¡lustran una vista esquemática de una sección de un soporte tubular para el devanado de material en láminas producido según la invención, indicado en general con la referencia 11. Dicho soporte tubular 11 forma un núcleo y está compuesto de un elemento tubular interior 12 o tubo corrugado y por lo menos un elemento de revestimiento externo en láminas 13. El elemento tubular interior 12 forma una pared corrugada interior continua, con el fin de incrementar el momento de inercia del soporte 11 al mismo tiempo que reduce su peso y, como consecuencia de ello, la cantidad de material utilizado para su producción. El elemento de revestimiento externo en láminas 13 forma una pared externa lisa continua para garantizar la regularidad dimensional y geométrica del producto devanado en láminas (que no es muestra) y elimina algunas de los inconvenientes de la técnica conocida que se describirán más adelante.

Esta nueva combinación soluciona los problemas técnicos de la técnica conocida y, en particular, la forma corrugada de la parte interior del soporte 11 proporciona resistencia contra la acción mecánica ejercida por el retorno elástico del material devanado... [Seguir leyendo]

Reivindicaciones:

1. Soporte tubular (11) para el devanado de material en láminas, que comprende un elemento tubular corrugado (12) que presenta unas partes longitudinales externas (14) y unas partes longitudinales Internas (15) conectadas por unas paredes radiales anulares (16) que forman una pared corrugada, definiendo dos de dichas paredes radiales anulares (16), cuando están conectadas por una parte longitudinal externa (14), unos espacios intermedios anulares internos (17), mientras que dos paredes radiales anulares (16), cuando están conectadas por una parte longitudinal interna (15), definen unos espacios intermedios anulares externos (18),

caracterizado por que

dicho elemento tubular corrugado (12) está situado en el Interior de por lo menos un elemento de revestimiento externo en láminas (13), estando las partes longitudinales externas (14) de dicho elemento tubular corrugado (12) firmemente unidas con dicho revestimiento exterior (13).

2. Soporte tubular (11) según la reivindicación 1, caracterizado por que dichos espacios intermedios (17, 18) presentan un perfil sustancialmente rectangular de acuerdo con la sección axial.

3. Soporte tubular (11) según la reivindicación 2, caracterizado por que la dimensión longitudinal (X) del espacio intermedio (17) es sustancialmente igual a la del espacio Intermedio (18).

4. Soporte tubular (11, 111) según una o más de las reivindicaciones anteriores, caracterizado por que dicho elemento tubular corrugado Interior (12, 112) está situado entre dos elementos de revestimiento en láminas (113, 113) internoy externo, respectivamente.

5. Soporte tubular (11, 111) según las reivindicaciones 1 o 4, caracterizado por que dicho elemento tubular corrugado interno (12, 112) consiste sustancialmente en una mezcla, en un porcentaje ampliamente variable, de fibra de vidrio y polipropileno y/o polletlleno y/o poliestireno y/o pollamlda y/o polléster y/o similares, en el que dicho polipropileno puede ser un copolímero en bloque, un copolímero aleatorio, un homopolímero o un terpolímero, y puede ser un material virgen o regenerado, de acuerdo con la características deseadas que van a ser conferidas a dicho soporte (11, 111), y en el que dicho polietileno puede ser de baja densidad, de densidad media, polietileno de alta densidad, lineal o metaloceno, y además puede ser virgen o regenerado.

6. Soporte tubular (11, 111) según las reivindicaciones 1 o 4, caracterizado por que dicho elemento de revestimiento en láminas (13, 113) consiste sustancialmente en polipropileno y/o polietileno y/o poliestireno y/o poliamida y/o poliéstery/o similares, en el que dicho polipropileno puede ser un copolímero en bloque, un copolímero aleatorio, un homopolímero o un terpolímero, y puede ser un material virgen o regenerado, de acuerdo con la características deseadas que van a ser conferidas a dicho soporte (11, 111), y en el que dicho polietileno puede ser de baja densidad, de densidad media, polietileno de alta densidad, lineal o metaloceno, y además puede ser virgen o regenerado.

7. Procedimiento para producir un soporte (11) según una o más de las reivindicaciones 1 a 3, caracterizado porque comprende, en sucesión, las etapas siguientes:

extruir un tubo liso por medio de un cabezal de extrusión horizontal;

termoformar el tubo cuando todavía se encuentra en estado fundido mediante un corrugador, que confiere la forma deseada al elemento tubular (12) con el enfriado simultáneo;

extruir, mediante un segundo cabezal de extrusión que presenta el eje de la hilera de salida perpendicular con respecto al eje de un primer cabezal de extrusión, dicho por lo menos un elemento de revestimiento externo en láminas (13), vertiéndolo directamente en dicho elemento tubular (12) cuando todavía se encuentra en el estado fundido, para unir firmemente las partes longitudinales externas (14) de dicho elemento (12) con dicho elemento de revestimiento externo (13);

enfriar dicho soporte (11) realizado para la eliminación del calor del elemento de revestimiento externo en láminas (13) del elemento tubular corrugado (12); y

estirar y cortar el soporte continuo (11) formado de este modo, para obtener una superficie absolutamente perpendicular al eje del soporte (11).

8. Procedimiento para producir un soporte (111) según una o más de las reivindicaciones 4 a 6, caracterizado por que comprende, en sucesión, las etapas siguientes:

extruir un tubo liso por medio de un cabezal de extrusión horizontal;

termoformar el tubo cuando todavía se encuentra en estado fundido mediante un corrugador, que confiere la forma deseada al elemento tubular (112) con el enfriado simultáneo;

extrulr, mediante un segundo cabezal de extrusión que presenta el eje de la hilera de salida perpendicular con 5 respecto al eje de un primer cabezal de extrusión, dicho por lo menos un elemento de revestimiento externo en láminas (113), vertiéndolo directamente en dicho elemento tubular (112) cuando todavía se encuentra en el estado fundido, para unir firmemente las partes longitudinales externas (114) de dicho elemento (112) con dicho elemento de revestimiento externo (113);

extrulr, mediante un tercer cabezal de extrusión que presenta el eje de la hilera de salida coaxial con respecto al eje del primer cabezal dicho elemento de revestimiento Interno en láminas (113) en contacto con dicho elemento tubular (112) cuando todavía se encuentra en el estado fundido, para unir firmemente las partes longitudinales internas (115) de dicho elemento (112) con dicho elemento de revestimiento externo (113);

enfriar dicho soporte (111) realizado para la eliminación del calor del elemento de revestimiento externo e interno en láminas (113, 113) del elemento tubular corrugado (112); y

estirar y cortar el soporte continuo (111) formado de este modo, para obtener una superficie absolutamente perpendicular al eje del soporte (111).

Patentes similares o relacionadas:

Núcleo para enrollar hilos elastoméricos, del 19 de Febrero de 2020, de SONOCO DEVELOPMENT, INC.: Núcleo de cartón configurado para recibir un hilo enrollado en el mismo, donde el núcleo comprende: al menos una hoja interior ; y una […]

Mandril para bobinas, del 1 de Octubre de 2019, de Rossini Spain Printing Rollers SAU: 1. Mandril para bobinas; que comprende un tubo abierto por los extremos opuestos y que presenta una superficie exterior y una superficie interior ; […]

Mandril para bobinas, del 5 de Junio de 2019, de Rossini Spain Printing Rollers SAU: Mandril para bobinas; que comprende un tubo abierto por los extremos opuestos y que presenta una superficie exterior y una superficie interior […]

Bobina para hoja de transferencia térmica u hoja de recepción de imagen, combinación de bobina/hoja, e impresora de transferencia térmica, del 7 de Marzo de 2019, de DAI NIPPON PRINTING CO., LTD.: Bobina para una hoja de transferencia térmica o una hoja de recepción de imagen, comprendiendo un cuerpo de bobina cilíndrico , en la cual una rueda […]

Núcleo rasgable, rollo incluyendo dicho núcleo y un método de fabricación de núcleo rasgable, del 30 de Enero de 2019, de Essity Operations France: Un núcleo rasgable , adaptado para enrollar un producto en hojas , incluyendo una pared de cuerpo cilíndrico que define un agujero longitudinal de […]

Dispositivo para retirar un rodillo sin núcleo de un husillo, del 1 de Octubre de 2018, de Syncro S.r.l: Dispositivo que comprende un husillo y medios para suministrar aire comprimido al mismo, dicho dispositivo que está destinado a retirar un rodillo […]

Mandril que forma soporte de una bobina de papel, del 23 de Agosto de 2017, de SCA TISSUE FRANCE: Mandril concebido para servir de soporte a una bobina de papel, concretamente de papel higiénico, caracterizado por que está formado por el enrollamiento en […]

SOPORTE DE HILO, del 15 de Julio de 2011, de SONOCO DEVELOPMENT, INC.: Soporte de hilo para arrollar hilo sobre el mismo que comprende: a. un tubo interior cilíndrico hueco que tiene un eje longitudinal que se extiende a lo largo […]