Sistema y método para la pasteurización de agua y generación de potencia.

Un sistema para la producción de potencia y la pasteurización de aguas residuales,

que comprende:

una turbina (56) 5 configurada para recibir un flujo de un fluido de trabajo (40), configurado el flujo de fluido de trabajo para girar los álabes y un eje de salida (58) de la turbina (56);

un generador de potencia (60) acoplado al eje de salida de la turbina (58) y configurado para convertir el giro del eje de salida (58) en potencia;

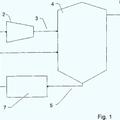

una fuente de aguas residuales (12);

un primer intercambiador de calor (16) que tiene primera y segunda cámaras internas separadas de forma fluida, estando las cámaras del primer intercambiador de calor (16) configuradas para permitir el intercambio de calor entre las aguas residuales dentro de la primera cámara del primer intercambiador de calor y las aguas residuales pasteurizadas dentro de la segunda cámara del primer intercambiador de calor, teniendo la primera cámara del primer intercambiador de calor (16) una entrada configurada para recibir las aguas residuales de la fuente de aguas residuales (12) y una salida conectada a un segundo intercambiador de calor (20), teniendo la segunda cámara de la primer intercambiador de calor (16) una entrada conectada para recibir las aguas residuales pasteurizadas expulsadas de una salida del segundo intercambiador de calor (20), teniendo también la segunda cámara del primer intercambiador de calor (16) una salida configurada para expulsar las aguas residuales pasteurizadas;

el segundo intercambiador de calor (20) que tiene primera y segunda cámaras internas que están separadas de forma fluida entre sí en el interior del intercambiador de calor (20), estando la primera cámara configurada para recibir el fluido de trabajo que sale de la turbina, estando la segunda cámara configurada para recibir las aguas residuales de una salida del primer intercambiador de calor (16), estando las cámaras configuradas para permitir el intercambio de calor entre el fluido de trabajo dentro de la primera cámara y las aguas residuales dentro de la segunda cámara para elevar la temperatura de las aguas residuales en la segunda cámara del segundo intercambiador de calor (20) hasta un intervalo de temperatura de aproximadamente 65 °C a 100 °C (150°- 212°F), una temperatura de pasteurización de aguas residuales; y

una fuente de calor conectada operativamente para impartir calor al fluido de trabajo que fluye a través de la turbina (56) y de la primera cámara del segundo intercambiador de calor (20).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2003/036196.

Solicitante: RYAN, GREGORY B.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 725 LYTTON STATION ROAD GEYSERVILLE, CA 95441 ESTADOS UNIDOS DE AMERICA.

Inventor/es: RYAN,GREGORY B.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C02F1/02 QUIMICA; METALURGIA. › C02 TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS. › C02F TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS (procedimientos para transformar las sustancias químicas nocivas en inocuas o menos perjudiciales, efectuando un cambio químico en las sustancias A62D 3/00; separación, tanques de sedimentación o dispositivos de filtro B01D; disposiciones relativas a las instalaciones para el tratamiento del agua, agua residual o de alcantarilla en los buques, p. ej. para producir agua dulce, B63J; adición al agua de sustancias para impedir la corrosión C23F; tratamiento de líquidos contaminados por radiactividad G21F 9/04). › C02F 1/00 Tratamiento del agua, agua residual o de alcantarilla (C02F 3/00 - C02F 9/00 tienen prioridad). › por calentamiento.

- F02C6/18 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F02 MOTORES DE COMBUSTION; PLANTAS MOTRICES DE GASES CALIENTES O DE PRODUCTOS DE COMBUSTION. › F02C PLANTAS MOTRICES DE TURBINAS DE GAS; TOMAS DE AIRE PARA PLANTAS DE PROPULSION A REACCION; CONTROL DE LA ALIMENTACION DE COMBUSTIBLE EN PLANTAS DE PROPULSION A REACCION QUE CONSUMEN AIRE (estructura de turbinas F01D; plantas de propulsión a reacción F02K; estructura de compresores o ventiladores F04; aparatos de combustión en los que la combustión tiene lugar en un lecho fluidizado de combustible u otras partículas F23C 10/00; elaboración de productos de combustión a alta presión o gran velocidad F23R; utilización de turbinas de gas en plantas de refrigeración por compresión F25B 11/00; utilización de turbinas de gas en vehículos, véanse las clases apropiadas relativas a vehículos). › F02C 6/00 Plantas motrices de turbinas de gas múltiples; Combinaciones de plantas motrices de turbinas de gas con otros aparatos (predominando los aspectos concernientes a tales aparatos, ver las clases apropiadas para los aparatos ); Adaptaciones de plantas de turbina de gas para usos especiales. › Utilización del calor perdido de las plantas motrices de turbinas de gas fuera de las plantas mismas, p. ej. potencia de las turbinas de gas para calentar plantas (utilización del calor perdido como fuente de energía para refrigeración de plantas F25B 27/02).

PDF original: ES-2457020_T3.pdf

Fragmento de la descripción:

Sistema y método para la pasteurización de agua y generación de potencia

Antecedentes de la invención Campo de la invención La presente invención se refiere en general a la purificación de agua, y específicamente a la pasteurización de agua y generación de potencia de turbina.

Descripción de la técnica relacionada Los métodos tradicionales para la purificación de aguas residuales incluyen la cloración, la exposición a los rayos ultravioleta (UV) , y la ultra filtración. Desafortunadamente, existen algunas desventajas para cada uno de estos métodos.

La cloración implica el tratamiento de agua con cloro o un compuesto de cloro. Si la concentración de cloro es lo suficientemente elevada, el agua tratada tiende a oler y saber mal. Algunas personas se quejan del olor y del sabor de muy pequeñas cantidades de cloro. Además, la cloración puede ser perjudicial para la salud de las personas. Si los suministros de agua contienen compuestos húmicos, que se forman como parte de la descomposición de materiales orgánicos tales como hojas, hierbas, madera o desechos animales, la cloración de dicha agua puede producir trihalometanos (THM) . Debido a que los THM están muy pocas veces asociados con aguas subterráneas, son principalmente una preocupación cuando se utilizan suministros de agua superficial. El consumo de por vida de suministros de agua con THM a un nivel superior a 0, 10 miligramos por litro es considerado, por la Agencia de Protección Ambiental, una posible causa de cáncer.

El tratamiento de agua por exposición a radiación ultravioleta es complicado y requiere de mantenimiento intensivo. Esto implica el uso de lámparas UV, que deben ser reemplazadas periódicamente. El tratamiento UV también utiliza, a menudo, reflectores para concentrar la luz UV hacia el agua. Tales reflectores se deben limpiar de vez en cuando. También, es generalmente deseable que el flujo de agua a través de las cámaras de tratamiento UV sea laminar, para promover la uniformidad de la exposición UV. Esto requiere el uso de deflectores y cámaras de tratamiento especialmente diseñadas, lo que aumenta los costes.

La filtración implica hacer que el agua fluya a través de una serie de filtros. Al igual que los tratamientos UV, la filtración es un mantenimiento intensivo. Los filtros se deben limpiar y/o reemplazar periódicamente. Además, la filtración es a menudo un proceso lento.

La pasteurización es otro método conocido adicional para purificar el agua. Implica calentar el agua a una temperatura de al menos 65-77 °C (150-170°F) . La pasteurización se realiza normalmente a volúmenes bajos de agua, como en campamentos y otros lugares rurales remotos. Unidades de pasteurización de agua pequeñas, portátiles, solares o cocinas solares, se utilizan a veces para pasteurizar agua a partir del calor solar. En general, la pasteurización no se utiliza para el tratamiento de agua a gran escala debido a los altos costes asociados con el calentamiento de grandes cantidades de agua.

El documento US-A-4.571.949 muestra un sistema para calentar agua para producir vapor con el calor residual de un motor de turbina, el mismo no pasteuriza aguas residuales en sí. A pesar de que incluye un sistema de secado de lodos el método de secado se realiza con una temperatura de aproximadamente 600 °C. Un objetivo de la invención es proporcionar un sistema y un método para la producción de potencia y la pasteurización de aguas residuales.

Sumario de la invención Este objetivo se consigue mediante un sistema como se define en la reivindicación 1 y un método como se define en la reivindicación 8. Las realizaciones preferidas de los mismos se definen en las reivindicaciones dependientes.

Las realizaciones preferidas de la presente invención reconocen una nueva oportunidad para la síntesis entre los métodos previamente realizados de manera desigual de generación de potencia y pasteurización de agua. La realización ilustrada utiliza el calor que escapa de la generación de potencia de turbina para pasteurizar grandes cantidades de agua.

En un aspecto, la presente invención proporciona el sistema para la producción de potencia y la pasteurización de agua, que comprende una turbina, un generador de potencia, un primer y segundo intercambiadores de calor, y una fuente de calor. La turbina se configura para recibir un flujo de un fluido de trabajo, y el flujo de fluido de trabajo se configura para hacer girar los álabes y un eje de salida de la turbina. El generador de potencia se acopla al eje de 65 salida de la turbina y se configura para convertir el giro del eje de salida en potencia. El primer intercambiador de calor tiene primera y segunda cámaras internas. La primera cámara se configura para recibir el fluido de trabajo que sale de la turbina, mientras que la segunda cámara se configura para recibir agua, tal como agua residual sin tratar o incluso parcialmente caliente desde un depósito de aguas residuales municipales. Las cámaras del primer intercambiador de calor se configuran para permitir el intercambio de calor entre el fluido de trabajo dentro de la primera cámara y el agua dentro de la segunda cámara. El calor fluye desde el fluido de trabajo caliente hasta el 5 agua comparativamente fría para elevar la temperatura del agua preferentemente hasta al menos una temperatura de pasteurización de agua. El segundo intercambiador de calor (20) tiene primera y segunda cámaras internas que se separan de forma fluida entre sí en el interior del intercambiador de calor. La primera cámara se configura para recibir el fluido de trabajo que sale de la turbina, mientras que la segunda cámara se configura para permitir el intercambio de calor entre el fluido de trabajo dentro de la primera cámara y las aguas residuales dentro de la 10 segunda cámara para elevar la temperatura de las aguas residuales en la segunda cámara del segundo intercambiador de calor hasta un intervalo de temperatura de aproximadamente 65 °C a 100 °C (150°-212°F) , una temperatura de pasteurización de aguas residuales. La fuente de calor se configura para impartir calor al fluido de trabajo que fluye a través de la turbina y la primera cámara del intercambiador de calor. Normalmente, la fuente de calor imparte calor al fluido de trabajo aguas arriba del intercambiador de calor. En una realización preferida, la fuente de calor imparte calor al fluido de trabajo tanto aguas arriba como aguas abajo de la turbina.

En otro aspecto, la presente invención proporciona un sistema para la producción de potencia eléctrica y la pasteurización de agua, que comprende un generador de potencia de turbina y un intercambiador de calor. El generador de potencia de turbina se configura para convertir un flujo de fluido de trabajo en potencia eléctrica. El 20 intercambiador de calor tiene primera y segunda cámaras internas separadas de manera fluida. Como se utiliza aquí, "separar de manera fluida" las cámaras se refiere a cámaras configuradas de tal modo que no se permite que los fluidos se mezclen dentro de las cámaras. La primera cámara interna se configura para recibir un flujo de escape de fluido de trabajo desde el generador de turbina, mientras que la segunda cámara interna se configura para recibir agua. Las cámaras se configuran para permitir el intercambio de calor entre el fluido de trabajo dentro de la primera cámara y el agua dentro de la segunda cámara, para pasteurizar preferentemente agua dentro de la segunda cámara. En un aspecto más minimalista, el sistema comprende además una fuente de calor configurada para impartir calor al fluido de trabajo que fluye dentro del generador de turbina.

En otro aspecto adicional, la presente invención proporciona un método de producción de potencia y la pasteurización de agua. Un fluido de trabajo (en la realización ilustrada, el aire) se hace fluir a través de un generador de potencia de turbina. El flujo de fluido de trabajo hace que el generador de potencia de turbina genere potencia. Después de que el fluido de trabajo sale del generador de potencia de turbina, el fluido de trabajo se dirige en una primera de dos cámaras internas separadas de forma fluida de un segundo intercambiador de calor. Las cámaras se configuran para permitir el intercambio de calor entre el fluido de trabajo dentro de la primera cámara y

el agua dentro de una segunda de las dos cámaras. El fluido de trabajo dentro de la primera cámara está a una temperatura mayor que una temperatura de pasteurización de agua. El agua se hace fluir a través de la segunda cámara del intercambiador de calor, el agua es inicialmente más fría que la temperatura de pasteurización de agua. Se permite que el agua que fluye a través de la segunda cámara absorba el calor del fluido de trabajo... [Seguir leyendo]

Reivindicaciones:

1. Un sistema para la producción de potencia y la pasteurización de aguas residuales, que comprende:

una turbina (56) configurada para recibir un flujo de un fluido de trabajo (40) , configurado el flujo de fluido de trabajo para girar los álabes y un eje de salida (58) de la turbina (56) ; un generador de potencia (60) acoplado al eje de salida de la turbina (58) y configurado para convertir el giro del eje de salida (58) en potencia; una fuente de aguas residuales (12) ; un primer intercambiador de calor (16) que tiene primera y segunda cámaras internas separadas de forma fluida, estando las cámaras del primer intercambiador de calor (16) configuradas para permitir el intercambio de calor entre las aguas residuales dentro de la primera cámara del primer intercambiador de calor y las aguas residuales pasteurizadas dentro de la segunda cámara del primer intercambiador de calor, teniendo la primera cámara del primer intercambiador de calor (16) una entrada configurada para recibir las aguas residuales de la fuente de aguas residuales (12) y una salida conectada a un segundo intercambiador de calor (20) , teniendo la segunda cámara de la primer intercambiador de calor (16) una entrada conectada para recibir las aguas residuales pasteurizadas expulsadas de una salida del segundo intercambiador de calor (20) , teniendo también la segunda cámara del primer intercambiador de calor (16) una salida configurada para expulsar las aguas residuales pasteurizadas; el segundo intercambiador de calor (20) que tiene primera y segunda cámaras internas que están separadas de forma fluida entre sí en el interior del intercambiador de calor (20) , estando la primera cámara configurada para recibir el fluido de trabajo que sale de la turbina, estando la segunda cámara configurada para recibir las aguas residuales de una salida del primer intercambiador de calor (16) , estando las cámaras configuradas para permitir el intercambio de calor entre el fluido de trabajo dentro de la primera cámara y las aguas residuales dentro de la segunda cámara para elevar la temperatura de las aguas residuales en la segunda cámara del segundo intercambiador de calor (20) hasta un intervalo de temperatura de aproximadamente 65 °C a 100 °C (150°212°F) , una temperatura de pasteurización de aguas residuales; y una fuente de calor conectada operativamente para impartir calor al fluido de trabajo que fluye a través de la turbina (56) y de la primera cámara del segundo intercambiador de calor (20) .

2. El sistema de la reivindicación 1, que comprende además:

un compresor de gas (46) que tiene una entrada y una salida, estando la entrada del compresor de gas conectada a una salida de una fuente de combustible de gas natural (42) , el compresor de gas (46) configurado para comprimir el gas natural recibido de la fuente de combustible de gas natural (42) y permitir que el gas natural comprimido fluya a través de la salida del compresor de gas; y una cámara de ignición de gas natural (50) que tiene una entrada de gas natural conectada a la salida del compresor de gas (46) y una entrada de fluido de trabajo configurada para recibir fluido de trabajo, teniendo la cámara de ignición de gas natural una salida conectada a una entrada de la turbina, incluyendo la cámara de ignición de gas natural un quemador de gas natural para quemar el combustible de gas natural para impartir calor al fluido de trabajo dentro de la cámara de ignición de gas natural.

3. El sistema de la reivindicación 2, en el que el quemador de gas natural de la cámara de ignición de gas natural

comprende uno de un generador de chispa eléctrica y un generador de llama. 45

4. El sistema de la reivindicación 2, que comprende además una cámara de ignición de gas natural (64) adicional que tiene una primera entrada conectada a la fuente de combustible de gas natural (42) y una segunda entrada conectada a una salida de la turbina, teniendo la cámara de ignición de gas natural adicional una salida conectada a la primera cámara del intercambiador de calor (20) , incluyendo la cámara de ignición de gas natural adicional un quemador de gas natural para quemar el combustible de gas natural para impartir calor al fluido de trabajo dentro de la cámara de ignición de gas natural adicional.

5. El sistema de la reivindicación 4, en el que la cámara de ignición de gas natural adicional comprende un

quemador en el ducto (64) . 55

6. El sistema de la reivindicación 1, que comprende además catalizadores para limpiar el fluido de trabajo dentro de la primera cámara del intercambiador de calor de manera que la calidad del fluido de trabajo en la primera cámara del intercambiador de calor se adapta a las normas de emisiones.

7. El sistema de la reivindicación 1, que comprende además un sistema de supervisión continua de emisiones (72) para el seguimiento de la calidad del fluido de trabajo expulsado de la salida de la primera cámara del intercambiador de calor.

8. Un método de producción de potencia y pasteurización de aguas residuales, que comprende:

hacer que un fluido de trabajo fluya a través de un generador de potencia de turbina (56, 60) , haciendo el flujo de fluido de trabajo que el generador de potencia de turbina (56, 60) genere potencia; después de que el fluido de trabajo sale del generador de potencia de turbina, dirigir el fluido de trabajo en una primera de dos cámaras internas separadas de forma fluida de un segundo intercambiador de calor (20) , las cámaras configuradas para permitir el intercambio de calor entre el fluido de trabajo dentro de la primera cámara y las aguas residuales dentro de una segunda de las dos cámaras, estando el fluido de trabajo dentro de la primera cámara a una temperatura mayor que una temperatura de pasteurización de aguas residuales; hacer que las aguas residuales fluyan a través de la segunda cámara del segundo intercambiador de calor, estando las aguas residuales inicialmente más frías que la temperatura de pasteurización de aguas residuales; permitir que las aguas residuales que fluyen a través de la segunda cámara absorban el calor del fluido de trabajo dentro de la primera cámara; hacer que las aguas residuales sin pasteurizar fluyan a través de una primera de dos cámaras internas separadas de forma fluida de un primer intercambiador de calor (16) , las cámaras del primer intercambiador de calor configuradas para permitir el intercambio de calor entre las aguas residuales sin pasteurizar dentro de la primera cámara del primer intercambiador de calor y las aguas residuales pasteurizadas dentro de una segunda de las dos cámaras del primer intercambiador de calor; permitir que las aguas residuales no pasteurizadas que fluyen a través de la primera cámara del primer intercambiador de calor absorban el calor de las aguas residuales pasteurizadas dentro de la segunda cámara del primer intercambiador de calor; hacer que las aguas residuales sin pasteurizar dentro de la primera cámara del primer intercambiador de calor fluyan desde el primer intercambiador de calor a la segunda cámara del segundo intercambiador de calor; y controlar el caudal de las aguas residuales que fluyen a través de la segunda cámara del intercambiador de calor de modo que la temperatura de las aguas residuales se eleve hasta un intervalo de temperatura de aproximadamente 65 °C a 100 °C (150°-212°F) , la temperatura de pasteurización de aguas residuales.

9. El método de la reivindicación 8, que comprende además calentar el fluido de trabajo antes de que fluya en el generador de potencia de turbina.

10. El método de la reivindicación 9, en el que calentar el fluido de trabajo comprende mezclar el fluido de trabajo con combustible de gas natural quemado.

11. El método de la reivindicación 10, que comprende además comprimir el combustible de gas natural en el interior de un compresor de gas antes de mezclar el combustible de gas natural con el fluido de trabajo.

12. El método de la reivindicación 9, en el que calentar el fluido de trabajo comprende hacer que el fluido de trabajo 35 absorba el calor del carbón de combustión.

13. El método de la reivindicación 9, en el que calentar el fluido de trabajo comprende hacer que el fluido de trabajo absorba energía nuclear.

14. El método de la reivindicación 8, que comprende además calentar el fluido de trabajo después de que sale del generador de potencia de turbina y antes de que entre en la primera cámara del intercambiador de calor.

15. El método de la reivindicación 8, en el que la temperatura de pasteurización e.

65. 76 °C (150°-170°F) .

16. El método de la reivindicación 8, en el que la temperatura de pasteurización es de al menos 71 °C (160°F) .

17. El método de la reivindicación 8, que comprende además hacer que las aguas residuales que fluyen a través de la segunda cámara del intercambiador de calor se mantengan una temperatura de al menos 71 °C (160°F) durante al menos cinco segundos.

18. El método de la reivindicación 8, que comprende además la pasteurización de al menos 757 m3 (200.000 galones) por día de aguas residuales por megavatio de potencia generada.

19. El método de la reivindicación 8, que comprende además la pasteurización de al menos 1.892 m3 (500.000 55 galones) por día de aguas residuales por megavatio de potencia generada.

20. El método de la reivindicación 8, que comprende además:

calentar y oxidar las aguas residuales antes de que fluyan a través de la segunda cámara del intercambiador de calor (16) de manera que las aguas residuales liberan gas digestor; hacer que el gas digestor se mezcle con el fluido de trabajo; y quemar el gas digestor en presencia del fluido de trabajo de manera que el gas digestor imparta calor al fluido de trabajo.

21. El método de la reivindicación 20, que comprende además mezclar el gas digestor con gas natural antes de dicha etapa de hacer que el gas digestor se mezcle con el fluido de trabajo.

22. El método de la reivindicación 20, que comprende además comprimir el gas digestor antes de dicha etapa de hacer que el gas digestor se mezcle con el fluido de trabajo.

Patentes similares o relacionadas:

Método para transformar residuos y sistema para llevar a cabo dicho método, del 18 de Marzo de 2020, de THEMIS S.p.A: Un método para concentrar, estabilizar y convertir residuos y/o productos que tienen una matriz orgánica/inorgánica y un grado de sequedad de hasta un 50 %, que […]

SISTEMA DE TRANSFORMACION DE AGUAS FECALES, del 31 de Enero de 2020, de FERNANDEZ MALDONADO,AGUSTIN: 1. Sistema de transformación de aguas fecales, que permitiendo producir energía eléctrica y partiendo de una fosa séptica receptora de las aguas fecales originadas […]

Procedimiento de higienización por calor de un circuito de agua de hemodiálisis utilizando una dosis calculada, del 18 de Diciembre de 2019, de Quanta Dialysis Technologies Ltd: Procedimiento de higienización por calor de un circuito de agua de hemodiálisis, comprendiendo el procedimiento las etapas de: proporcionar un dispositivo […]

Sistema de diálisis, del 16 de Octubre de 2019, de Oregon State University: Un sistema médico, que comprende: un sistema de filtración capaz de filtrar una corriente de agua; un sistema de purificación […]

Aparato esterilizador y uso de dicho aparato, con autoclave y filtro de purificación de agua externo, del 4 de Septiembre de 2019, de Absolute Up S.r.l: Aparato esterilizador que comprende: -un autoclave para esterilización o desinfección , en particular para uso médico-odontológico que comprende una cámara de esterilización […]

Procedimiento y dispositivo para hidrólisis térmica y explosión de vapor de biomasa, del 28 de Agosto de 2019, de Cambi Technology AS: Un procedimiento para la hidrólisis térmica y la explosión de vapor de biomasa, comprendiendo dicho procedimiento las siguientes etapas: (i) alimentar la biomasa […]

BALSA PARA DESALAR AGUA DEL MAR Y APROVECHAR TANTO LA SAL COMO EL AGUA DULCE OBTENIDAS, del 14 de Agosto de 2019, de ROCAMORA VILELLA, Vicente: Balsa para desalar agua del mar y aprovechar tanto la sal como el agua dulce obtenidas, con una estructura hermética cubierta superiormente, […]

Procedimiento y dispositivo para el tratamiento de masa orgánica con espesamiento y tratamiento térmico, del 26 de Junio de 2019, de Eliquo Stulz GmbH: Procedimiento para el tratamiento de masa orgánica, en particular lodo de depuración, que comprende:

- espesamiento de la masa orgánica para […]

Procedimiento y dispositivo para el tratamiento de masa orgánica con espesamiento y tratamiento térmico, del 26 de Junio de 2019, de Eliquo Stulz GmbH: Procedimiento para el tratamiento de masa orgánica, en particular lodo de depuración, que comprende:

- espesamiento de la masa orgánica para […]