Rotor ranurado con álabes integrados.

Una estructura disco-álabes unitaria (10), que comprende: un disco (16) que incluye un reborde (16a);

una fila de álabes (18) que se extiende en dirección radial hacia fuera desde dicho reborde en una estructura unitaria con éste para delimitar entre ellos unos correspondientes pasos de flujo (20); incluyendo el reborde (16a) del disco unos talones solidarios (40) que presentan una superficie de soldadura plana (42) que se complementa con una correspondiente raíz (34) del álabe y dicho reborde del disco incluye unos canales interiores (22) de vía de flujo ranurados que se extienden axialmente entre dichos álabes para deslindar dichos pasos (20) y Caracterizado por extenderse cada uno de dichos canales ranurados en círculo entre los álabes adyacentes y presentar entre ellos un contorno circularmente cóncavo.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E02251636.

Solicitante: GENERAL ELECTRIC COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1 RIVER ROAD SCHENECTADY, NY 12345 ESTADOS UNIDOS DE AMERICA.

Inventor/es: CRALL, DAVID WILLIAM, PRENTICE,IAN FRANCIS, TOYE,MICHAEL DEWAYNE, KELLEY,JOHN ROBERT, MCNULTY,GREGORY SCOTT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K20/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › siendo producido el calor por fricción; Soldadura por fricción.

- F01D5/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01D MAQUINAS O MOTORES DE DESPLAZAMIENTO NO POSITIVO, p. ej., TURBINAS DE VAPOR (motores de combustión F02; máquinas o motores de líquidos F03, F04; bombas de desplazamiento no positivo F04D). › Alabes; Organos de soporte de álabes (alojamiento de los inyectores F01D 9/02 ); Calentamiento, aislamiento térmico, refrigeración, o dispositivos antivibración en los álabes o en los órganos soporte.

- F01D5/02 F01D […] › F01D 5/00 Alabes; Organos de soporte de álabes (alojamiento de los inyectores F01D 9/02 ); Calentamiento, aislamiento térmico, refrigeración, o dispositivos antivibración en los álabes o en los órganos soporte. › Organos soporte de álabes, p. ej. rotores (rotores sin álabes F01D 1/34; estatores F01D 9/00).

- F01D5/14 F01D 5/00 […] › Forma o construcción (empleo de materiales específicos, medidas contra la erosión o corrosión F01D 5/28).

- F01D5/30 F01D 5/00 […] › Fijación de los álabes del rotor; Raíces de álabes.

- F01D5/34 F01D 5/00 […] › Conjuntos rotor-álabes monobloques.

PDF original: ES-2324858_T3.pdf

Fragmento de la descripción:

Rotor ranurado con álabes integrados La presente invención se refiere, en general, a motores de turbina de gas, y, más concretamente a rotores ranurados con álabes integrados en los mismos.

Un motor de turbina de gas incluye varias etapas de rotores con álabes integrados en el compresor y en la turbina del mismo, los cuales presurizan el aire en el compresor y expanden los gases de combustión calientes en este último. Los álabes de compresor o los álabes de turbina están típicamente montados en sus discos de soporte mediante colas de milano que quedan radialmente retenidas en las correspondientes muescas de cola de milano en los rebordes de los discos.

Pueden obtenerse ventajas de rendimiento, fabricación, y peso formando de manera integral los álabes y los discos en una construcción unitaria o de una sola pieza conocida como rotor con álabes integrados (“blisk”) . En un procedimiento de fabricación, los álabes individuales y los elementos individuales del disco de soporte se mecanizan a partir de una pieza corriente de metal. Se requiere un complejo mecanizado en tres dimensiones para obtener con precisión los pasos de flujo aerodinámicos requeridos entre los álabes.

Dado que los rotores con álabes integrados pueden resultar dañados en el curso normal de funcionamiento en un motor de turbina de gas antes de que se hayan cumplido su vida útil, es deseable reparar los rotores con álabes integrados. Sin embargo, dado que los álabes están conformados de manera integral con el disco, no son susceptibles de ser retirados fácilmente de manera individual de la manera de los rotores con álabes que tienen colas de milano.

En consecuencia, ambas porciones de un álabe individual dañado pueden ser retiradas mediante mecanizado y sustituidas por una pieza de álabe correspondiente, o el álabe dañado entero puede ser retirado y sustituido. En uno u otro caso, el rotor con álabes integrados reparado deben mantener en la mayor medida posible su resistencia original para completar su vida útil original sin que se produzca el fin anticipado y no deseable de la misma.

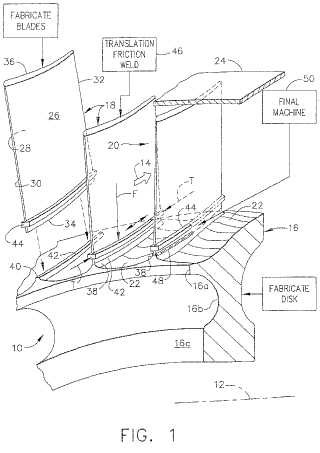

Otra forma de fabricación y reparación de rotores con álabes integrados utiliza soldadura por fricción de traslación para soldar de manera integral álabes individuales a un disco. Típicamente el disco se fabrica inicialmente con una fila de muñones monobloques que se extienden radialmente hacia fuera desde el reborde del disco. Cada muñón tiene una superficie de soldadura lisa que complementa una raíz del álabe lisa correspondiente para permitir la soldadura por fricción entre los mismos.

Cada álabe incluye inicialmente un collarín de fijación cerca de la raíz de álabe de manera que las fuerzas de compresión y traslación puedan ser aplicadas al álabe individual para desarrollar fricción en la superficie de soldadura cuando se hace oscilar rápidamente el álabe durante el proceso de soldadura. El material de álabe y de muñón en la superficie de soldadura se funde localmente para constituir una unión de soldadura por fricción en la misma, después de lo cual las rebabas de soldadura resultantes y el collarín de fijación se retiran mediante mecanizado convencional para conseguir el contorno aerodinámico deseado del álabe y de las superficies de reborde.

Dado que las fuerzas de soldadura por fricción son considerables, los muñones de reborde originales se proporcionan sobredimensionados con un exceso de material para impedir la deformación plástica no deseable de los muñones y del álabe durante la soldadura por fricción. El exceso de material puede entonces ser retirado mediante mecanizado después del proceso de soldadura por fricción.

Sin embargo, en el caso de que se desee reparar el rotor con álabes integrados y de que deba ser retirado el álabe completo, el muñón restante ya no incluye el exceso de material original. El muñón considerablemente más pequeño queda por consiguiente sometido a una deformación no deseable durante el proceso de soldadura por fricción de un álabe de sustitución, lo que puede dañar el rotor con álabes integrados y convertirlo en inutilizable para que pueda volver a prestar servicio en el motor.

Otro problema de la soldadura por fricción de los rotores con álabes integrados es la exposición al entorno a lo largo de los bordes de la superficie de soldadura a medida que el álabe oscila durante la soldadura. El muñón sobredimensionado original y la raíz de álabe correspondientemente sobredimensionada proporciona un área de superficie adicional para reducir la probabilidad de contaminación ambiental en la línea de soldadura resultante. El exceso de material retirado por mecanizado después de la soldadura por fricción elimina típicamente con la misma cualquier contaminación no deseable alrededor de la superficie de soldadura. Dado que los muñones ya no tienen exceso de material para la operación de reparación, las superficies de soldadura quedan sometidas a contaminación ambiental.

Estos problemas de soldadura por fricción típica se ven agravados, además, por el contorno axial del reborde de disco que define el límite de la trayectoria de flujo interior de los pasos de flujo entre los álabes adyacentes. En una configuración típica de etapas de entrada de un ventilador o rotor con álabes integrados de compresor, el reborde del rotor con álabes integrados aumenta de diámetro entre sus extremos delantero y trasero, y tiene típicamente un

contorno arqueado entre los mismos que puede tener una configuración genérica de S. En consecuencia, la superficie de soldadura de muñón sigue típicamente el perfil axial del reborde de disco para mantener la superficie de soldadura lo más grande posible.

Los álabes del compresor típicos tienen un grosor máximo en sus zonas de cuerda media con bordes delantero y trasero correspondientemente delgados, y reducen típicamente el grosor desde la raíz hasta la punta de los mismos. El muñón de reborde y la raíz de álabe por consiguiente tienen típicamente superficies de soldadura arqueadas de forma complementaria para maximizar el área de superficie y reducir la distorsión durante el proceso de soldadura por fricción.

Dado que el plano de soldadura es arqueado, tanto el muñón de reborde como la raíz de álabe requieren un mecanizado preciso tridimensional para crear una superficie de acoplamiento íntimo para conseguir una soldadura por fricción completa. Y, la superficie de soldadura arqueada puede únicamente trasladarse en la dirección axisimétrica de manera circunferencial alrededor del reborde de disco. Esta oscilación de fricción circunferencial o lateral del álabe sobre su muñón correspondiente resulta más difícil cuando se efectúa entre dos álabes adyacentes ya soldados a sus muñones.

Un proceso de soldadura por fricción de este tipo para un rotor con álabes integrados se indica en el documento EP 0 850 718 A1 que muestra el proceso llevado a cabo sobre una superficie de revolución axisimétrica convexa.

En consecuencia, es deseable proporcionar un rotor con álabes integrados que tenga una configuración mejorada del plano de soldadura para ofrecer ventajas tanto respecto de la fabricación original del mismo como durante su posterior reparación.

De acuerdo con la presente invención, se proporciona un rotor con álabes integrados de acuerdo con la reivindicación adjunta 1. Una fila de álabes se extiende hacia fuera desde el reborde en una construcción unitaria. Los álabes están separados en el reborde de disco para definir canales interiores ranurados de trayectorias de flujo que se extienden axialmente entre los álabes para unir los correspondientes pasos de flujo entre sí.

También se proporciona un procedimiento de fabricación de un rotor con álabes integrados, de acuerdo con la reivindicación adjunta 5.

La invención, de acuerdo con realizaciones preferidas y a modo de ejemplo, junto con objetos y ventajas adicionales de la misma, se describe más en particular en la siguiente descripción detallada tomada en combinación con los dibujos anexos, en los que:

La Figura 1 es una vista isométrica de una porción de un rotor con álabes integrados de compresor de motor de turbina de gas y de un procedimiento esquemático de fabricación del mismo. La Figura 2 es una vista en sección radial del rotor con álabes integrados ilustrado en la Figura 1 y una representación esquemática de la soldadura por fricción de traslación del mismo. La Figura 3 es una vista ampliada en alzado de una porción de la junta de soldadura entre el álabe y el disco ilustrado en la Figura 2 dentro del círculo en línea de puntos indicado con la referencia numérica 3. La Figura 4 es una vista en planta... [Seguir leyendo]

Reivindicaciones:

1. Un rotor con álabes integrados (10) , que comprende:

un disco (16) que incluye un reborde (16a) ; una fila de álabes (18) que se extiende en dirección radial hacia fuera desde dicho reborde en una

construcción unitaria con el mismo, para definir entre los mismos pasos de flujo (20) correspondientes; incluyendo el reborde (16a) de disco muñones monobloques (40) que presentan una superficie de soldadura plana (42) que se complementa con una raíz (34) de álabe correspondiente y

dicho reborde de disco incluye canales ranurados interiores (22) de trayectoria de flujo que se extienden axialmente entre dichos álabes para delimitar dichos pasos (20) , en el que cada uno de dichos canales ranurados se extiende en círculo entre álabes adyacentes y presentan entre los mismos un contorno circunferencialmente cóncavo; en el que cada uno de dichos canales ranurados (22) se une con dichos álabes en unos filetes arqueados (38) correspondientes;

caracterizado porque:

cada uno de dichos canales ranurados (22) es asimétrico circunferencialmente entre dichos álabes (18) . 20

2. Un rotor con álabes integrados de acuerdo con la reivindicación 1, en el que dicho contorno cóncavo varía axialmente a lo largo de dichos álabes (18) .

3. Un rotor con álabes integrados de acuerdo con la reivindicación 1, en el que dicho muñones (40)

tienen cada uno un plano de soldadura (42) soldado a una raíz plana (34) de un álabe (18) 25 correspondiente, y dicho plano de soldadura está dispuesto en dichos filetes (38) .

4. Un rotor con álabes integrados de acuerdo con la reivindicación 3, en el que dicho reborde (16a) de disco incluye extremos delantero y trasero axialmente opuestos; dichos canales ranurados (22) divergen radialmente hacia fuera entre los mismos, y dichos planos de soldadura (42) varían en distancia radial desde dichos canales ranurados axialmente entre dichos extremos delantero y trasero del reborde.

5. Un procedimiento de fabricación de un rotor con álabes integrados (10) de acuerdo con la reivindicación 3, que comprende:

fabricar dicho disco (16) con muñones planos (40) que se extienden hacia fuera desde dicho reborde (16a) ;

proporcionar cada uno de dichos canales ranurados (22) que se extienden en círculo y de forma asimétrica entre álabes adyacentes con un contorno circunferencialmente cóncavo entre los mismos, fabricar cada uno de dichos álabes (18) con un collarín de fijación monobloque (44) dispuesto por encima de dicha raíz plana (34) de los mismos; soldar por fricción dicha raíz plana (34) a dicho muñón plano (40) para cada uno de dichos álabes mediante la traslación de dicho collarín (44) en el sentido de la cuerda; y mecanizar dicho collarín y rebabas de soldadura (48) en dicho plano de soldadura (42) para completar dichos filetes (38) en este lugar.

6. Un procedimiento de acuerdo con la reivindicación 5, en el que dicho disco (16) es fabricado mediante:

definición de forma analítica del contorno de dicho canal ranurado (22) entre dichos muñones (40) para conseguir el rendimiento aerodinámico requerido por dicho rotor con álabes integrados, incluyendo áreas de flujo y contorno de superficie correspondientes de dichos pasos de flujo entre dichos álabes; y

fabricación de dicho disco (16) con dichos muñones (40) y canales (22) correspondiente a dicho 50 contorno ranurado de los mismos para situar dichos planos de soldadura en dichos filetes (38) .

Patentes similares o relacionadas:

TURBINA HIDROCINÉTICA, PARA PRODUCIR ENERGÍA CINÉTICA Y TRANSFORMARLA EN ENERGÍA ELÉCTRICA A TRAVÉS DEL CAUDAL DE PRESIÓN Y VOLUMEN DE AGUA, del 9 de Julio de 2020, de LOPEZ GARRIDO, John: Turbina hidrocinética para producir energía cinética y transformarla a energía eléctrica a través del caudal de presión y volumen de agua, de alta eficiencia en la velocidad […]

Sistema de paletas para un motor de avión, del 8 de Abril de 2020, de MTU AERO ENGINES GMBH: Sistema de paletas para una turbina de gas de un motor de avion, en donde las paletas del sistema de paletas tienen una relacion de […]

Método para producir una cubierta de borde de un componente de pala de un motor de avión o de una turbina de gas y cubierta de borde para un componente de pala, del 18 de Marzo de 2020, de LEISTRITZ Turbinentechnik GmbH: Método para producir una cubierta de canto metálica en forma de V en la sección transversal para cubrir una zona de borde de un componente de pala de un grupo […]

Componente para una turbina, del 26 de Febrero de 2020, de MTU Aero Engines AG: Componente de turbina, que comprende un cuerpo base fabricado de manera generativa, hecho de un primer material, y al menos una sección de componente (4, 4a, […]

Cascada de álabes para una turbina y la turbina asociada, del 11 de Diciembre de 2019, de MTU Aero Engines AG: Cascada de álabes de una turbina, con una pluralidad de canales de álabes que están cada uno limitados en la dirección circunferencial por un […]

Canal de álabes, rejilla de álabes y turbomáquina, del 13 de Noviembre de 2019, de MTU Aero Engines AG: Canal de álabes de una turbomáquina que está limitado en la dirección periférica (u) de la turbomáquina por un lado de impulsión de una pala de álabe […]

Contorneado de una plataforma de rejilla de álabes, del 13 de Noviembre de 2019, de MTU Aero Engines AG: Segmento de rejilla de álabes de una rejilla de álabes para una turbomáquina, comprendiendo el segmento de rejilla de álabes […]

Rejilla de álabes y la turbomáquina correspondiente, del 9 de Octubre de 2019, de MTU Aero Engines AG: Rejilla de álabes de una turbomáquina, con un gran número de canales de álabe , los cuales están limitados respectivamente, en el sentido […]