REACTOR CON SISTEMA DISTRIBUIDOR DE SUMINISTRO PARA LA DEPURACION ANAEROBIA DE AGUA.

Reactor (10) para la purificación anaeróbica de aguas servidas que comprende un recipiente del reactor (12),

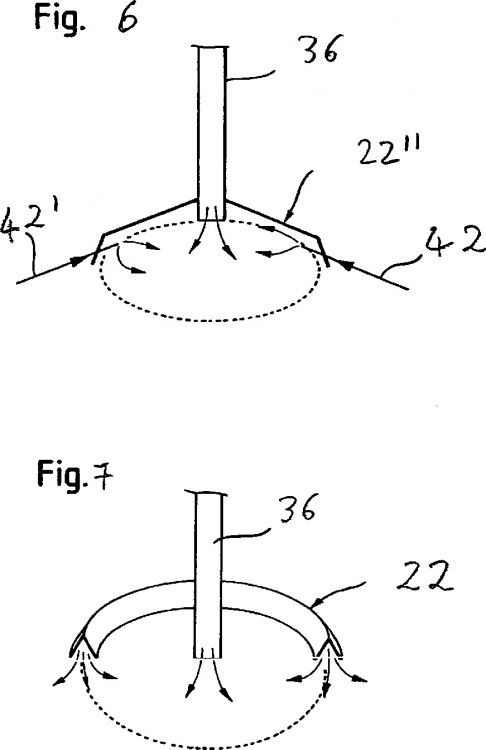

al menos una cañería de alimentación (42, 42') dispuesta en el área inferior (14) del recipiente del reactor (12) para el suministro de aguas servidas a ser tratadas al reactor (10), al menos un distribuidor del suministro (20) para el mezclado de las aguas servidas suministradas al reactor (10) con el medio que se encuentra en el reactor (10), al menos un rebase (30, 30') dispuesto en el recipiente superior del reactor (12) para evacuar el agua limpia así como al menos un separador (24, 26), caracterizado porque el distribuidor del suministro (20) comprende al menos un elemento desviador (22, 22', 22''), donde el al menos un elemento desviador (22, 22', 22'') se conformó de manera tal que las aguas servidas que emergen de la al menos una cañería de alimentación (42, 42') son desviadas a un flujo, que es circular visto desde la sección transversal del reactor y de dirección ascendente, y donde 1 a 80% de la sección transversal del reactor están ocupados por el al menos un elemento desviador (22, 22', 22'')

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/006216.

Solicitante: MERI ENVIRONMENTAL SOLUTIONS GMBH

AQUATYX WASSERTECHNIK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: LEVELINGSTRASSE 18,81673 MUNCHEN.

Inventor/es: MENKE,LUKAS, TROUBOUNIS,GEORGIOS, KNORLE,ULRICH, EFINGER,DIETER.

Fecha de Publicación: .

Fecha Concesión Europea: 28 de Abril de 2010.

Clasificación Internacional de Patentes:

- C02F3/28B

- C02F3/28F

- C12M1/107 QUIMICA; METALURGIA. › C12 BIOQUIMICA; CERVEZA; BEBIDAS ALCOHOLICAS; VINO; VINAGRE; MICROBIOLOGIA; ENZIMOLOGIA; TECNICAS DE MUTACION O DE GENETICA. › C12M EQUIPOS PARA ENZIMOLOGIA O MICROBIOLOGIA (instalaciones para la fermentación de estiércoles A01C 3/02; conservación de partes vivas de cuerpos humanos o animales A01N 1/02; aparatos de cervecería C12C; equipos para la fermentación del vino C12G; aparatos para preparar el vinagre C12J 1/10). › C12M 1/00 Equipos para enzimología o microbiología. › con medios para recoger los gases de fermentación, p. ej. metano (producción de metano por tratamiento anaerobio de lodos C02F 11/04).

Clasificación PCT:

- C02F1/00 C […] › C02 TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS. › C02F TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS (procedimientos para transformar las sustancias químicas nocivas en inocuas o menos perjudiciales, efectuando un cambio químico en las sustancias A62D 3/00; separación, tanques de sedimentación o dispositivos de filtro B01D; disposiciones relativas a las instalaciones para el tratamiento del agua, agua residual o de alcantarilla en los buques, p. ej. para producir agua dulce, B63J; adición al agua de sustancias para impedir la corrosión C23F; tratamiento de líquidos contaminados por radiactividad G21F 9/04). › Tratamiento del agua, agua residual o de alcantarilla (C02F 3/00 - C02F 9/00 tienen prioridad).

- C02F3/28 C02F […] › C02F 3/00 Tratamiento biológico del agua, agua residual o de alcantarilla. › Procedimientos de digestión anaerobios.

Fragmento de la descripción:

Reactor con sistema distribuidor de suministro para la depuración anaerobia de agua.

La presente invención se refiere a un reactor para la purificación anaeróbica de aguas servidas, en especial de aguas servidas provenientes de la industria del papel, que comprende un recipiente del reactor, al menos una cañería de alimentación para el suministro de aguas servidas a ser tratadas al reactor dispuesta en el área inferior del recipiente del reactor, al menos un distribuidor del suministro para el mezclado de las aguas servidas suministradas al reactor con el medio que se encuentra en el reactor, al menos un rebase dispuesto en el recipiente superior del reactor para evacuar el agua limpia así como al menos un separador.

Para la purificación de aguas servidas se conocen una multiplicidad de procedimientos mecánicos, químicos así como biológicos y los correspondientes reactores. En la purificación biológica de aguas servidas, se contactan las aguas servidas a limpiar con microorganismos aeróbicos o anaeróbicos, los que en el caso de microorganismos aeróbicos degradan las impurezas orgánicas contenidas en las aguas servidas mayormente en dióxido de carbono, biomasa y agua y en el caso de microorganismos anaeróbicos preponderantemente en dióxido de carbono y metano, obteniendo biomasa sólo en menor medida. Aunque los procedimientos de purificación biológica de aguas servidas en último tiempo se realizan con mayor frecuencia con microorganismos anaeróbicos, dado que para la purificación anaeróbica de aguas servidas no es necesario inyectar oxígeno -con un elevado dispendio de energía- en el biorreactor, en la purificación se produce biogás con alto contenido energético que luego puede ser utilizado para la generación de energía, y se producen cantidades visiblemente menores de lodo excedente. De acuerdo con el tipo y la forma de la biomasa utilizada, los reactores para la purificación anaeróbica de aguas servidas se clasifican en reactores de contacto con lodos, reactores UASB, reactores EGSB, reactores de lecho fijo y reactor de lecho fluido. Mientras que los microorganismos en reactores de lecho fijo se adhieren a los materiales soporte fijos y los microorganismos en un reactor de lecho fluido se adhieren a material soporte de tamaño pequeño y libre movilidad, los microorganismos en los reactores UASB y EGSB se utilizan en forma de lo que se denominan pellets. A diferencia de los reactores UASB (upflow anaerobio sludge blanket; reactor anaerobio con lecho de lodos de flujo ascendente), los reactores EGSB (expanded granular sludge bed; lecho de lodo granular expandido) son más altos y a idéntico volumen presentan una base de superficie notoriamente menor.

En los reactores UASB y EGSB, el reactor es alimentado de manera continua por medio de una entrada en el área inferior del reactor con aguas servidas a ser tratadas o con una mezcla de aguas servidas a ser tratadas y aguas servidas ya tratadas desde la salida del reactor anaerobio (denominado en adelante "suministro del reactor"), las que son guiadas por un lecho de lodo que se encuentra por encima de la entrada y contiene pellets de microorganismos. Durante la degradación de los compuestos orgánicos de las aguas servidas, los microorganismos forman en especial un gas que contiene metano y dióxido de carbono (que también se denomina biogás) que en parte se adicionan en forma de pequeñas burbujas en los pellets de microorganismos y en parte ascienden en el reactor en forma de burbujas de aire libres. Debido a las pequeñas burbujas de gas adicionadas, se reduce el peso específico de los pellets, por lo que los pellets ascienden en el reactor. A fin de separar del agua el biogás formado y los pellets ascendentes, en la parte media y/o la parte superior del reactor se dispusieron separadores que por lo general presentan una forma de cúpulas para gas, en cuya cima se acumula biogás que conforma un colchón de gas, debajo del cual se encuentra una capa flotante de pellets de microorganismos y de aguas servidas. El agua purificada libre de gas y de pellets de microorganismos asciende en el reactor y es extraída en el extremo superior del reactor mediante rebases. Se describen tales procedimientos y los correspondientes reactores, por ejemplo, en el documento EP 0 170 332 A1 y en el documento EP 1 071 636 B1.

De especial importancia en los procedimientos antes descritos es la distribución regular en la sección transversal del reactor de las aguas servidas suministradas al reactor por la entrada, para lograr un buen mezclado de los pellets de lodo que se encuentran en el reactor, del agua existente en el reactor y de las aguas servidas suministradas. A fin de cumplir con estas exigencias ya se han propuesto una cantidad de reactores equipados con correspondientes distribuidores de suministro.

Del documento EP 0 539 430 B1 se conoce un biorreactor con un recipiente del reactor que en el extremo inferior del recipiente del reactor presenta un sistema de alimentación-suministro que comprende al menos una cañería de alimentación que está separada de la cámara de reacción que contiene los pellets de microorganismos mediante una separación dispuesta esencialmente en forma cónica, extendiéndose la separación a través de toda la sección transversal del reactor. Allí las aberturas de expelido de las cañerías de alimentación están orientados de manera al menos parcialmente tangencial y en la separación se previó al menos una ranura radial, que está conformada por dos franjas radiales de bordes que se superponen a una determinada distancia vertical, donde al menos una de las ranuras radiales conforma una conexión entre la cámara de alimentación-suministro y la cámara de reacción. Debido a la orientación de la(s) abertura(s) de eyección de la(s) cañería(s) de alimentación y la al menos una ranura radial se desea lograr en el agua suministrada un flujo de forma circular respecto del eje longitudinal del reactor y debido a la disposición de las ranuras radiales se desea impedir el ingreso de sólidos en el sistema de alimentación- suministro, en especial, después de desconectar el reactor. Aunque este reactor y el procedimiento que se aplica en este, presentan una cantidad de desventajas.

Debido a la separación entre el sistema de alimentación-suministro y la cámara del reactor, que ocupa la totalidad de la sección transversal del reactor, los sólidos contenidos en las aguas servidas suministradas se acumulan en el sistema de alimentación-suministro y no llegan a la cámara de reacción. Pero los sólidos sedimentados dentro del sistema de alimentación-suministro, es decir, por debajo de la separación de forma cónica, son difíciles de eliminar del reactor. Además se debe desconectar el reactor para eliminar las sustancias sólidas del sistema de alimentación-suministro. Por otra parte, en la cámara del reactor se produce la cristalización del calcio en los pellets, en especial, en el caso de aguas servidas a ser tratadas con elevado contenido de calcio, de modo que una parte de los pellets de lodo con microorganismos, en los que cristalizó el calcio, presenta un elevado peso específico, de modo que se produce la sedimentación de estos pellets en el reactor, los que se acumulan en el extremo inferior de la separación cónica en el área de la pared del reactor. La eliminación de estos sedimentos del reactor también es muy dificultosa. Además, el sedimento en la pared del reactor reduce el diámetro efectivo de dicho reactor, de modo que se reduce el volumen reactivo efectivo. Por otra parte, a mayor tiempo de operación los sedimentos bloquean o bien taponen las ranuras radiales, lo que resulta en un gran aumento de presión en el sistema de distribución. Esto puede producir que aumente significativamente el nivel del agua en el separador de gas, por lo que puede producirse un atasco en el separador de gas y en consecuencia puede ser necesario interrumpir el suministro en la entrada. Dado que además se expele dióxido de carbono en el separador de gas, aumenta significativamente el valor pH en la cañería de retorno de aguas servidas, lo que produce una precipitación de calcio en el área de entrada, de modo que después de detener el reactor se debe eliminar el precipitado a un elevado costo. Por estas razones, el reactor que se describió antes para la purificación de aguas servidas con elevado contenido de calcio, como también para aguas servidas provenientes de la industria del papel, que además puede contener impurezas en forma de agentes de relleno del papel y similares que pueden sedimentarse, requiere de mejoras.

Del documento US 2006/0065593 A1 se conoce un reactor para la purificación anaeróbica de aguas servidas que comprende un recipiente...

Reivindicaciones:

1. Reactor (10) para la purificación anaeróbica de aguas servidas que comprende un recipiente del reactor (12), al menos una cañería de alimentación (42, 42') dispuesta en el área inferior (14) del recipiente del reactor (12) para el suministro de aguas servidas a ser tratadas al reactor (10), al menos un distribuidor del suministro (20) para el mezclado de las aguas servidas suministradas al reactor (10) con el medio que se encuentra en el reactor (10), al menos un rebase (30, 30') dispuesto en el recipiente superior del reactor (12) para evacuar el agua limpia así como al menos un separador (24, 26), caracterizado porque el distribuidor del suministro (20) comprende al menos un elemento desviador (22, 22', 22''), donde el al menos un elemento desviador (22, 22', 22'') se conformó de manera tal que las aguas servidas que emergen de la al menos una cañería de alimentación (42, 42') son desviadas a un flujo, que es circular visto desde la sección transversal del reactor y de dirección ascendente, y donde 1 a 80% de la sección transversal del reactor están ocupados por el al menos un elemento desviador (22, 22', 22'').

2. Reactor de acuerdo con la reivindicación 1, caracterizado porque el al menos un elemento desviador (22, 22', 22'') ocupa 2 al 70%, de preferencia 3 al 60% y de preferencia especial 5 al 50% de la sección transversal del reactor.

3. Reactor de acuerdo con la reivindicación 1 o 2, caracterizado porque la al menos una cañería de alimentación (42, 42') finaliza fuera del recipiente del reactor (12) y en la pared del área inferior (14) del recipiente del reactor (12) se previó al menos una ranura (48), a través de la cual las aguas servidas que emergen de la al menos una cañería de alimentación (42, 42') ingresan en el área inferior (14) del recipiente del reactor (12).

4. Reactor de acuerdo con la reivindicación 3, caracterizado porque el al menos un elemento desviador (22, 22') previsto en el interior del reactor (10) en el área de la al menos una ranura (48), se conformó de manera tal que las aguas servidas que ingresan desde la al menos una ranura (48) al reactor (10) son desviadas a un flujo, que es circular visto desde la sección transversal del reactor y de dirección ascendente.

5. Reactor de acuerdo con la reivindicación 4, caracterizado porque el al menos un elemento desviador (22, 22') se superpone con la al menos una ranura (48) al menos en forma parcial.

6. Reactor de acuerdo con la reivindicación 1 ó 2, caracterizado porque el al menos un elemento desviador (22'') se conformó como espiral plana de varios brazos.

7. Reactor de acuerdo con la reivindicación 6, caracterizado porque el al menos un elemento desviador espiralado (22'') presenta al menos dos, de preferencia al menos cuatro y de preferencia especial cuatro a ocho brazos de espiral (56, 56').

8. Reactor de acuerdo con la reivindicación 6 ó 7, caracterizado porque los distintos brazos de espiral (56, 56') del al menos un elemento desviador espiralado (22'') esencialmente presentan la forma de una semielipse o de un semicírculo, en los que las curvaturas de todos los brazos de espiral (56, 56') se prolongan en la misma dirección.

9. Reactor de acuerdo con una de las reivindicaciones 6 a 8, caracterizado porque el al menos un elemento desviador espiralado (22'') comprende cuatro a ocho brazos de espiral (56, 56') conformados esencialmente como semielipse o semicírculo, de los cuales dos a cuatro brazos de espiral (56) presentan una longitud diferente que los demás brazos de espiral (56').

10. Reactor de acuerdo con una de las reivindicaciones 6 a 9, caracterizado porque el reactor presenta una cañería de alimentación (42, 42') y el distribuidor del suministro (20) presenta un elemento desviador espiralado (22'') así como un dispositivo de distribución (58), donde la cañería de alimentación (42, 42') en el centro de un elemento desviador (22'') desemboca en el dispositivo de distribución (58) y las aguas servidas guiadas a través de la cañería de alimentación son distribuidas por medio del distribuidor (58) en los distintos brazos de espiral (56, 56') del elemento desviador (22'').

11. Reactor de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la parte inferior del reactor (10) presenta la forma de un cono simple que se estrecha hacia abajo o la forma de un cono doble.

12. Reactor de acuerdo con la reivindicación 11, caracterizado porque en el extremo inferior del cono se dispuso una cañería de evacuación (38).

13. Reactor de acuerdo con la reivindicación 11 ó 12, caracterizado porque en el área inferior del cono se dispuso una cañería de suministro (40) para el lavado del piso del reactor.

14. Procedimiento para la purificación anaeróbica de aguas servidas, donde a un reactor (10) que comprende un recipiente del reactor (12), al menos un rebase (30, 30') para evacuar el agua limpia dispuesto en el recipiente superior del reactor (12), al menos un separador (24, 26), al menos una cañería de alimentación (42, 42') dispuesta en el área inferior del recipiente de reactor (12), con en cada caso al menos una abertura de salida para suministrar aguas servidas a ser tratadas al reactor (10) así como al menos un distribuidor del suministro (20) para el mezclado de las aguas servidas suministradas al reactor (10) con el medio que se encuentra en el reactor (10), donde el distribuidor del suministro (20) comprende al menos un elemento desviador (22, 22', 22'') que ocupa 1 a 80% de la sección transversal del reactor, se le suministran aguas servidas a ser tratadas, donde la abertura de salida de la al menos una cañería de alimentación (42, 42) se dispuso de manera tal, el al menos un elemento desviador (22, 22', 22'') se conformó de manera tal, y la velocidad de las aguas servidas suministradas se reguló de manera tal, que las aguas servidas que emergen desde la abertura de salida de la al menos una cañería de alimentación (42, 42') en el distribuidor de suministro (20) son desviadas en un flujo que es circular visto desde la sección transversal del reactor y de dirección ascendente.

15. Procedimiento de acuerdo con la reivindicación 14, caracterizado porque esto se realiza en un reactor (10) de acuerdo con una de las reivindicaciones 2 a 13.

Patentes similares o relacionadas:

Sistema de producción de biogas a partir de biomasa sólida y procedimiento de biogas correspondiente, del 1 de Julio de 2020, de YANNCO: Sistema de producción de biogas que comprende: · al menos una unidad central de almacenamiento del digestato líquido y de digestión complementaria […]

Sistemas y métodos para la digestión anaeróbica y la recogida de productos, del 10 de Junio de 2020, de Socati Technologies-Oregon, LLC: Biorreactor que comprende: un primer módulo que comprende una primera pluralidad de bacterias anaeróbicas; y un segundo módulo que comprende una segunda […]

Procedimiento para optimizar el funcionamiento de un fermentador de flujo de pistón para la fermentación anaeróbica de residuos orgánicos, del 8 de Abril de 2020, de HITACHI ZOSEN INOVA AG: Procedimiento para optimizar el funcionamiento de un fermentador de flujo de pistón para la fermentación anaeróbica de residuos orgánicos, […]

Sistema portátil de microgeneración de energía renovable, del 25 de Marzo de 2020, de SEAB POWER LTD: Un aparato de microgeneración de energía renovable que comprende: (i) un contenedor de procesamiento portátil que comprende: […]

Dispositivo y método para la producción de un preparado de biomasa, especialmente de materias primas con un alto contenido de lignina, del 26 de Febrero de 2020, de MWK Bionik GmbH: Un proceso para producir un preparado de biomasa que comprende los pasos de: a) proporcionar un reactante biológico que contiene lignina y es difícil […]

Sistema de generación de energía con una central térmica y un sistema de fermentación y procedimiento para generación de energía, del 5 de Febrero de 2020, de MARTIN GMBH FUR UMWELT- UND ENERGIETECHNIK: Sistema de generación de energía con una central térmica , una planta de fermentación y una planta de electrólisis que está conectada a la planta de […]

Dispositivo de metanización a partir de biomasa sólida y correspondiente procedimiento de producción de biogás, del 8 de Enero de 2020, de YANNCO: Sistema de producción de biogás que incluye: al menos una unidad de digestión principal , constituida a partir de una o varias construcciones, apta para contener […]

Método de recuperación de fosfato, del 4 de Diciembre de 2019, de Cambi Technology AS: Método de recuperación de fosfato a partir de un proceso de tratamiento de material de biomasa, que comprende los pasos de: i) adición de una fuente de ion magnesio a […]