Raíl de perlita que tiene resistencia a la abrasión superior y excelente tenacidad.

Un raíl de perlita que tiene una composición de acero que comprende.

en términos de porcentaje en masa:

C: de 0,65 a 1,20%;

Si: de 0,05 a 2,00%;

Mn: de 0,05 a 2,00%;

P ≤ 0,0150%;

S ≤ 0,0100%;

Ca: 0,0005% a 0,0200%;

uno cualquiera o ambos de Mg: de 0,0005 a 0,0200% y Zr: de 0,0005 a 0,0100% y opcionalmente uno o más seleccionados de Co: de 0,01% 1,00%, Cr: de 0,01 a 2,00%, Mo: de 0,01 a 0,050%, V: de 0,005 a 0,50%, Nb: de 0,002 a 0,050%, B: de 0,0001 a 0,0050%, Cu: de 0,01 a 1,00%, Ni: de 0,01 a 1,00%, Ti: de 0,0050 a 0,0500%, Al: mayor de 0,0100 a 1,00%, y N: de 0,0060 a 0,0200%,

siendo el resto Fe e impurezas inevitables,

en el que una relación de S/Ca está en un intervalo de 0,45 a 3,00

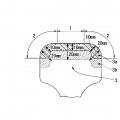

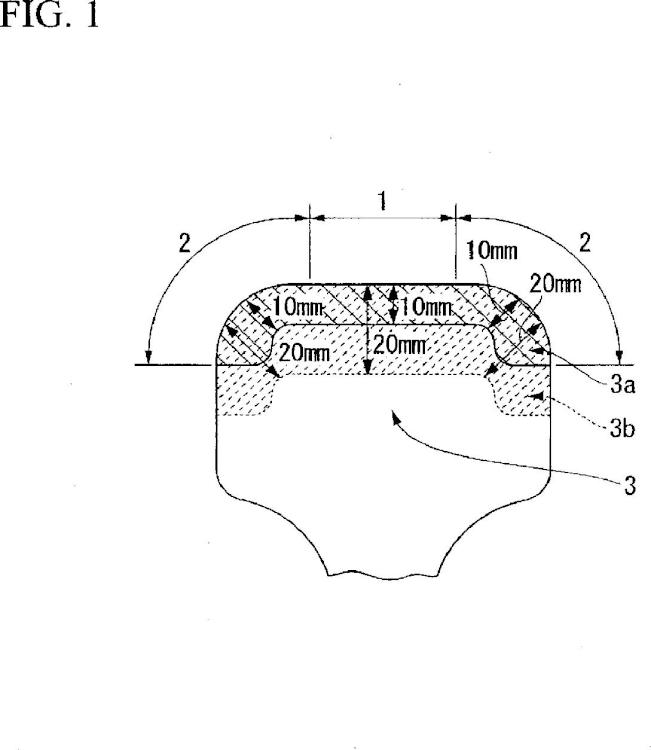

entre una parte de cabeza del raíl, en una parte de la superficie de la cabeza que varía desde las superficies de las porciones de esquina de la cabeza y una parte superior de la cabeza hasta una profundidad de 10 mm o en una parte que varía desde las superficies de las porciones de esquina de la cabeza y la parte superior de la cabeza hasta una profundidad de 20 mm, un 95% o mayor de una estructura metalográfica es una estructura de perlita, una dureza Hv de la estructura de perlita está en un intervalo de 320 a 500,

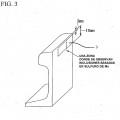

las inclusiones basadas en sulfuro de Mn que tienen longitudes principales en un intervalo de 10 a 100 μm están presentes en una cantidad por área unitaria en un intervalo de 10 a 200/mm2 en una sección transversal tomada a partir de una parte que varía desde la superficie de la parte de cabeza del raíl hasta una profundidad de 3 mm a 10 mm a lo largo de una dirección longitudinal en la estructura de perlita,

los óxidos de Mg, óxidos de Zr e inclusiones basadas en sulfuro de Mn que tienen diámetros de grano en un intervalo de 5 nm a 100 nm están presentes en una cantidad por área unitaria en un intervalo de 500 a 50.000/mm2 en una sección transversal tomada desde una parte que varía desde la superficie de la parte de la superficie de la cabeza del raíl hasta una profundidad de 3 mm a 10 mm en la estructura de perlita.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2009/005800.

Solicitante: NIPPON STEEL & SUMITOMO METAL CORPORATION.

Nacionalidad solicitante: Japón.

Dirección: 6-1, Marunouchi 2-chome, Chiyoda-ku Tokyo 100-8071 JAPON.

Inventor/es: YAMAMOTO, TAKESHI, UEDA,MASAHARU, SEKI,KAZUNORI, SATOU,TAKUYA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21C7/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › Tratamiento en estado líquido de las aleaciones ferrosas, p. ej. de aceros, no cubiertos por los grupos C21C 1/00 - C21C 5/00 (tratamiento de metales líquidos durante el moldeo B22D 1/00, B22D 27/00).

- C21C7/04 C21C […] › C21C 7/00 Tratamiento en estado líquido de las aleaciones ferrosas, p. ej. de aceros, no cubiertos por los grupos C21C 1/00 - C21C 5/00 (tratamiento de metales líquidos durante el moldeo B22D 1/00, B22D 27/00). › Eliminación de impurezas por adición de un agente tratante.

- C22C38/04 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen manganeso.

- C22C38/58 C22C 38/00 […] › con más de 1,5% en peso de manganeso.

PDF original: ES-2550793_T3.pdf

Fragmento de la descripción:

Raíl de perlita que tiene resistencia a la abrasión superior y excelente tenacidad

CAMPO TÉCNICO La presente invención se refiere a un raíl de perlita usado para ferrocarriles de carga en el extranjero en el que tanto la resistencia a la abrasión (resistencia al desgaste) como la tenacidad están mejoradas en la parte de cabeza.

TÉCNICA ANTERIOR Junto con el desarrollo económico, está progresando un nuevo desarrollo de recursos naturales, tales como carbón o similares. Específicamente, se ha puesto en marcha la minería en regiones con un entorno natural severo que hasta ahora no se había desarrollado. Por consiguiente, el entorno de las vías se está haciendo notablemente severo en ferrocarriles de carga en el extranjero usados para transportar recursos naturales. Hay una demanda de raíles que tengan tenacidad o similar en regiones con climatología fría además de una resistencia al desgaste más grande que nunca. En tales circunstancias, hay una demanda de desarrollar raíles que tengan una mayor resistencia al desgaste y mayor tenacidad que las de los raíles de alta resistencia usados actualmente.

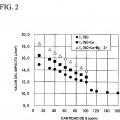

En general, se sabe que el refinado de una estructura de perlita, específicamente, el refinado de grano en una estructura de austenita que aún se tiene que transformar en perlita, o el refinado de bloques de perlita es eficaz para mejorar la tenacidad de un acero perlítico. Para conseguir el refinado del grano en una estructura de austenita, durante un laminado en caliente, la temperatura de laminado se disminuye y la de velocidad de reducción de laminado aumenta y adicionalmente, se implementa un tratamiento térmico por recalentamiento a baja temperatura después del laminado en caliente de los raíles. Además, para conseguir el refinado de una estructura de perlita, la transformación de perlita que se inicia en el interior de los granos de austenita se acelera utilizando núcleos de transformación o similares.

Sin embargo, en la fabricación de raíles, desde el punto de vista de asegurar la formabilidad durante el laminado en caliente, hay limitaciones sobre una disminución en la temperatura de laminado y un aumento en la velocidad de reducción de laminado; y de esta manera, no podía conseguirse un refinado suficiente de los granos de austenita. Además, con respecto a la transformación de perlita desde el interior de los granos de austenita utilizando núcleos de transformación, hay problemas en tanto que la cantidad de núcleos de transformación es difícil de controlar, y la transformación de perlita desde el interior de los granos no es estable; y de esta manera no puede conseguirse un refinado suficiente de la estructura de perlita.

Debido a estos problemas, se ha aplicado un método para mejorar fundamentalmente la tenacidad de los raíles que tienen una estructura de perlita en los que se realiza recalentamiento a baja temperatura después de laminar en caliente un raíl, y después se realiza la transformación de perlita mediante enfriamiento acelerado tal como para refinar una estructura de perlita. Sin embargo, recientemente, se han preparado raíles que incluyen un alto contenido de carbono para mejorar la resistencia al desgaste; y por lo tanto, hay un problema en tanto que los carburos gruesos permanecen dentro de los granos de austenita durante el tratamiento de precalentamiento a baja temperatura descrito anteriormente, lo que reduce la ductilidad y tenacidad de una estructura de perlita después del enfriamiento acelerado. Además, puesto que este método incluye recalentamiento, hay otro problema respecto a la eficiencia económica, tal como un alto coste de fabricación, una baja productividad o similares.

En consecuencia, hay una demanda de desarrollar un método para fabricar un raíl de acero de alto carbono que asegure la formabilidad durante el laminado y refinar la estructura de perlita después del laminado en caliente. Para resolver este problema, se han desarrollado métodos para fabricar un raíl de acero de alto carbono mostrado a continuación. Las principales características de estos métodos para fabricar un raíl son que el hecho de que los granos de austenita en un acero de alto carbono se recristalizan fácilmente a una temperatura relativamente baja e incluso cuando se utiliza una baja velocidad de reducción de laminado para refinar la estructura de perlita. Como resultado, se obtienen granos finos con diámetros de grano similares mediante el laminado continuo a una pequeña velocidad de reducción de laminado; y de esta manera, se mejora la ductilidad y tenacidad de un acero perlítico (por ejemplo Documentos de Patente 1, 2 y 3) .

El Documento de Patente 1 describe que puede proporcionarse un raíl que tiene alta ductilidad realizando 3 o más pasadas continuas de laminado con un intervalo de tiempo predeterminado en el laminado de acabado de un raíl de acero de alto carbono.

El Documento de Patente 2 describe que puede proporcionarse un raíl que tiene una resistencia al desgaste superior y alta tenacidad realizando dos o más pasadas continuas de laminado con un intervalo de tiempo predeterminado en el laminado de acabado de un raíl de acero de alto carbono, y adicionalmente realizando un enfriamiento acelerado después del laminado continuo.

El Documento de Patente 3 describe que puede proporcionarse un raíl que tiene una resistencia al desgaste superior y alta tenacidad realizando enfriamiento entre las pasadas de laminado en el laminado de acabado de un raíl de acero de alto carbono y realizando un enfriamiento acelerado después del laminado continuo.

Las tecnologías descritas por los Documentos de Patente 1 a 3 pueden conseguir el refinado de la estructura de austenita a un cierto nivel y presentar una ligera mejora en la tenacidad por la combinación de temperatura, el número de pasadas de laminado y el intervalo de tiempo entre las pasadas durante el laminado en caliente continuo. Sin embargo, hay un problema en que estas tecnologías no presentan ningún efecto respecto al inicio de la fractura a partir de las inclusiones presentes dentro del acero; de esta manera la tenacidad no mejora fundamentalmente.

Adicionalmente, la velocidad de crecimiento de grano de una estructura de austenita es rápida en un acero de alto carbono. Como resultado, los granos de una estructura de austenita que se han refinado por laminado crecen después del laminado; y por lo tanto hay un problema en que la tenacidad de un raíl tratado térmicamente no mejora ni siquiera en el caso de que se realice un enfriamiento acelerado.

Considerando estas circunstancias, se han estudiado la adición de Ca, la reducción del contenido de oxígeno y la reducción del contenido de Al para suprimir la aceleración de inclusiones típicas en raíles, es decir: MnS o Al2O3. Las características de estos métodos de fabricación son que el MnS se cambia por CaS añadiendo Ca en el tratamiento preliminar del metal caliente de tal manera que se haga inocuo y, adicionalmente, el contenido de oxígeno se reduce tanto como sea posible añadiendo elementos de desoxidación o aplicando un tratamiento de vacío tal como para reducir la cantidad de inclusiones en el acero fundido, y las tecnologías del cual se han estudiado (por ejemplo Documentos de Patente 4, 5 y 6) .

La tecnología en el Documento de Patente 4 describe un método para fabricar un acero fundido muy limpio, apagado con silicio y de alto carbono, en el que la cantidad añadida de Ca se optimiza para fijar el S como CaS; y de esta manera se reduce la cantidad de inclusiones basadas en MnS alargadas. En esta tecnología, el S que se segrega y concentra en un proceso de solidificación reacciona con el Ca que segrega y concentra similarmente o se genera silicato de calcio en el acero fundido; y de esta manera, el S se fija secuencialmente como CaS. Como resultado, se suprime la generación de inclusiones de MnS alargadas.

La tecnología en el Documento de Patente 5 describe un método para fabricar un acero fundido muy limpio y alto carbono en el que la cantidad de inclusiones de MnO es reducida; y de esta manera se reduce la cantidad de inclusiones de MnS alargadas precipitadas a partir de MnO. En esta tecnología, un acero se protege en un estado no desoxidado o débilmente desoxidado después de fundirlo en un horno con atmósfera de refinado y después se realiza un tratamiento de vacío a un grado de vacío de 1 Torr o menor para hacer que el contenido de oxígeno disuelto esté en un intervalo de 30 ppm o menor. A continuación, se añaden Al y Si y después se añade Mn. De esta manera, se reduce el número de productos de desoxidación secundarios, que se convertirán en núcleos de cristalización de MnS que cristalizan en las porciones solidificadas finalmente, y la concentración de MnO... [Seguir leyendo]

Reivindicaciones:

1. Un raíl de perlita que tiene una composición de acero que comprende. en términos de porcentaje en masa:

C: de 0, 65 a 1, 20%;

Si: de 0, 05 a 2, 00%; Mn: de 0, 05 a 2, 00%; P ≤ 0, 0150%; S ≤ 0, 0100%; Ca: 0, 0005% a 0, 0200%;

uno cualquiera o ambos de Mg: de 0, 0005 a 0, 0200% y Zr: de 0, 0005 a 0, 0100% y opcionalmente uno o más seleccionados de Co: de 0, 01% 1, 00%, Cr: de 0, 01 a 2, 00%, Mo: de 0, 01 a 0, 050%, V: de 0, 005 a 0, 50%, Nb: de 0, 002 a 0, 050%, B: de 0, 0001 a 0, 0050%, Cu: de 0, 01 a 1, 00%, Ni: de 0, 01 a 1, 00%, Ti: de 0, 0050 a 0, 0500%, Al: mayor de 0, 0100 a 1, 00%, y N: de 0, 0060 a 0, 0200%, siendo el resto Fe e impurezas inevitables,

en el que una relación de S/Ca está en un intervalo de 0, 45 a 3, 00 entre una parte de cabeza del raíl, en una parte de la superficie de la cabeza que varía desde las superficies de las porciones de esquina de la cabeza y una parte superior de la cabeza hasta una profundidad de 10 mm o en una parte que varía desde las superficies de las porciones de esquina de la cabeza y la parte superior de la cabeza hasta una profundidad de 20 mm, un 95% o mayor de una estructura metalográfica es una estructura de perlita,

una dureza Hv de la estructura de perlita está en un intervalo de 320 a 500, las inclusiones basadas en sulfuro de Mn que tienen longitudes principales en un intervalo de 10 a 100 µm están presentes en una cantidad por área unitaria en un intervalo de 10 a 200/mm2 en una sección transversal tomada a partir de una parte que varía desde la superficie de la parte de cabeza del raíl hasta una profundidad de 3 mm a 10 mm a lo largo de una dirección longitudinal en la estructura de perlita,

los óxidos de Mg, óxidos de Zr e inclusiones basadas en sulfuro de Mn que tienen diámetros de grano en un intervalo de 5 nm a 100 nm están presentes en una cantidad por área unitaria en un intervalo de 500 a 50.000/mm2 en una sección transversal tomada desde una parte que varía desde la superficie de la parte de la superficie de la cabeza del raíl hasta una profundidad de 3 mm a 10 mm en la estructura de perlita.

Patentes similares o relacionadas:

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Procedimiento para la fabricación de una lámina de acero recuperada que tiene una matriz austenítica, del 15 de Julio de 2020, de Arcelormittal: Procedimiento de fabricación de una lámina de acero recuperada que tiene una matriz austenítica que presenta al menos una propiedad mecánica (M) […]

Acero inoxidable de alta resistencia con excelentes características de fatiga y el procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Nippon Steel Stainless Steel Corporation: Una chapa de acero inoxidable: con un espesor de 20 a 500 μm; con una composición química que contiene, en términos de porcentaje en […]

Procedimiento de fabricación de un riel de acero hipereutectoide endurecido en la cabeza, del 24 de Junio de 2020, de Arcelormittal: Un procedimiento de fabricación de un riel de acero hipereutectoide endurecido en la cabeza que comprende endurecer la cabeza de un riel de acero que tiene una composición que […]

Lámina de acero inoxidable para separadores de pila de combustible, y método de producción para la misma, del 17 de Junio de 2020, de JFE STEEL CORPORATION: Lámina de acero inoxidable para separadores de pila de combustible, que comprende: una composición química que contiene, en % en masa, C: del […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Plancha de acero de buena resistencia a la fatiga y crecimiento de grietas y método de fabricación de la misma, del 3 de Junio de 2020, de BAOSHAN IRON & STEEL CO., LTD: Plancha de acero que tiene excelente resistencia al crecimiento de grietas por fatiga, siendo los componentes de la plancha de acero en porcentaje en peso: C: 0,040-0,070%, […]