Puerta cortafuego y pieza intercalada cortafuego para la misma.

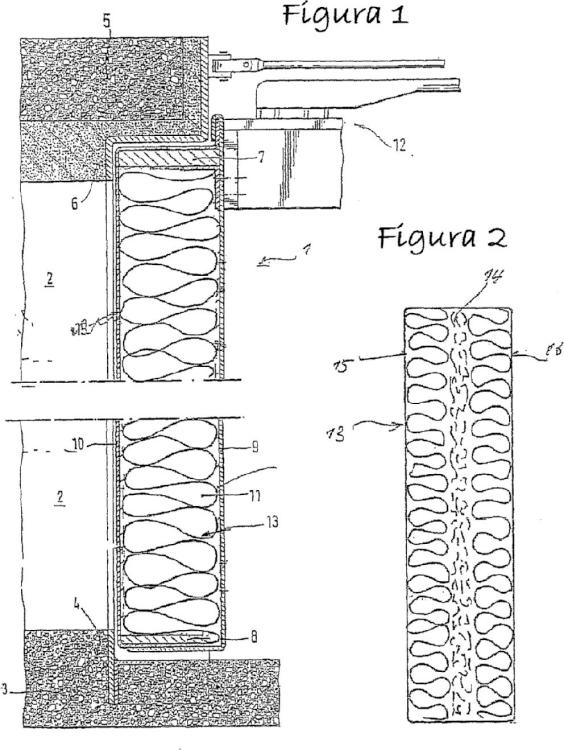

Puerta cortafuego (1) que presenta una clase de resistencia al fuego normativa o similar,

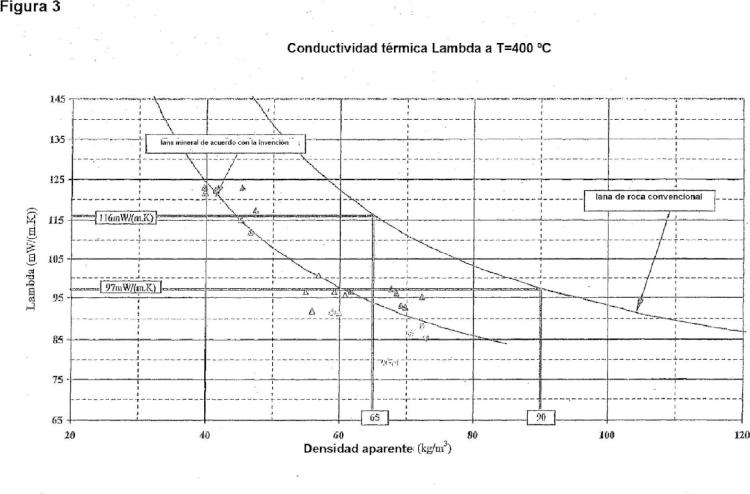

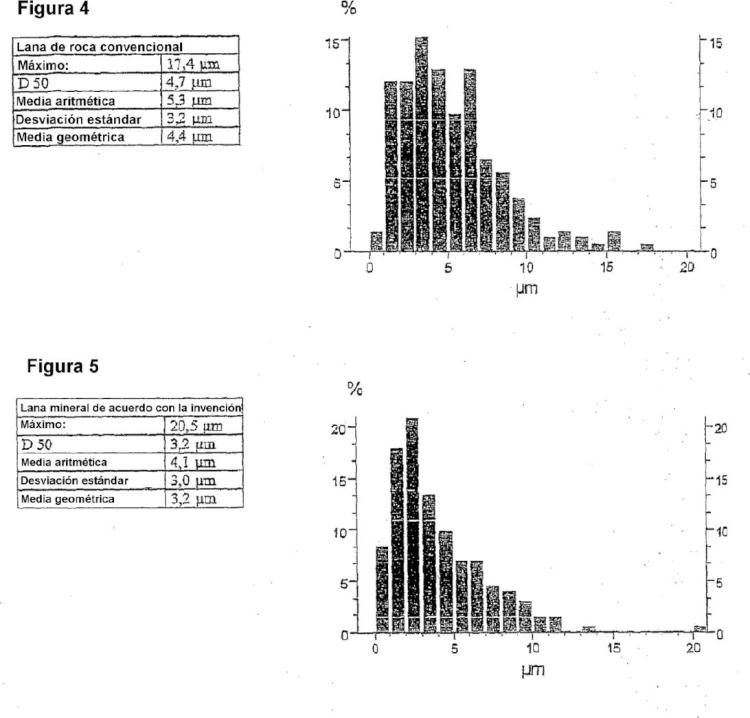

con una estructura de marco en el lado periférico y cubiertas de chapa de acero en ambos lados (9, 10), entre las cuales está colocada una pieza intercalada cortafuego (13) con una estabilidad frente a la temperatura para el cumplimiento de los requerimientos de las clases de resistencia al fuego normativas o similares, que está formada por al menos un elemento aislante en forma de una plancha, reforzada mediante un aglutinante, de fibras minerales solubles en un medio fisiológico, caracterizada porque la composición de las fibras minerales del elemento aislante presenta una proporción de masa alcalina/alcalinotérrea< 1, y porque la estructura de fibras del elemento aislante se determina mediante un diámetro de fibra geométrico promedio ≤ 4 μm, una proporción del aglutinante con respecto a la masa del contenido de fibras del elemento aislante en el intervalo del 1 % al 3 % en peso y una densidad aparente en el intervalo de 60 kg/m3 a 130 kg/m3, ascendiendo la densidad aparente en una clase de resistencia al fuego T30 o similar a de 60 kg/m3 a 80 kg/m3, preferentemente a 70 kg/m3, en una clase de resistencia al fuego T60 o similar a de 80 kg/m3 a 110 kg/m3, preferentemente a 100 kg/m3, y en una clase de resistencia al fuego T90 o similar a de 110 kg/m3 a 130 kg/m3, preferentemente a 120 kg/m3.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/011062.

Solicitante: SAINT-GOBAIN ISOVER.

Nacionalidad solicitante: Francia.

Dirección: LES MIROIRS, 18, RUE D'ALSACE 92400 COURBEVOIE FRANCIA.

Inventor/es: KELLER, HORST, BERNARD, JEAN-LUC, AMANNT, GERALD, BEYER,RALPH.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03C13/00 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › Composiciones para fibras o filamentos de vidrio (fabricación de fibras o filamentos de vidrio C03B 37/00).

- E06B5/16 CONSTRUCCIONES FIJAS. › E06 PUERTAS, VENTANAS, POSTIGOS O CORTINAS METALICAS ENROLLABLES, EN GENERAL; ESCALERAS. › E06B CIERRES FIJOS O MOVILES PARA LA ABERTURA DE LOS EDIFICIOS, VEHICULOS, EMPALIZADAS O CERCADOS SIMILARES EN GENERAL, p. ej. PUERTAS, VENTANAS, CORTINAS, PORTICOS (persianas de cierre o similares A01G 9/22; cortinas A47H; capós o tapas para vehículos B62D 25/10; claraboyas, lumbreras E04B 7/18; sombrillas, toldos E04F 10/00). › E06B 5/00 Puertas, ventanas o cierres adecuados a fines específicos; Estructuras de encuadre a tales efectos. › Puertas u otra clase de cierres a prueba de fuego; Adaptación de construcciones permanentes con este fin.

PDF original: ES-2553454_T3.pdf

Patentes similares o relacionadas:

Válvula de cierre para utilización en un conducto de un sistema de climatización o en un conjunto de ventilación de humo maquinal, del 13 de Noviembre de 2019, de TROX GMBH: Válvula de cierre para la utilización en un conducto de una instalación con tecnología de aire ambiente o una instalación de extracción de humo maquinal, comprendiendo la válvula […]

Puerta antiincendios, del 29 de Mayo de 2019, de MEVERIN S.R.L.: Puerta antiincendios para ser instalada en un edificio, que comprende: por lo menos un panel equipado encima […]

Doble acristalamiento de protección contra incendios, del 16 de Abril de 2019, de Etex Building Performance GmbH: Acristalamiento para elementos de pared, ventanas, puertas o similares de protección contra incendios con al menos dos lunas de vidrio (2a, 2b) distanciadas […]

Puerta de escape, del 9 de Enero de 2019, de Elkuch Eisenring AG: Puerta de escape para separar un tubo de un túnel de tráfico de una ruta de escape sometida a una presión de aire positiva que comprende: - una hoja […]

Dispositivo de bloqueo contra incendios, del 22 de Octubre de 2018, de Scuti AS: Un dispositivo de bloqueo contra incendios para evitar de manera continua en un periodo de impacto de llamas la transferencia de las llamas a través de las aberturas de ventilación […]

Sistema de revestimiento de paredes contra incendios, del 1 de Octubre de 2018, de Palladino, Alessandro: Revestimiento de pared contra incendios para entornos cerrados, constituido por un bastidor de carcasa, en su parte superior, un sofito que […]

Panel de lana mineral, del 7 de Febrero de 2018, de Knauf Insulation: Un panel de aislamiento de lana mineral que tiene una altura de al menos 160 cm y una anchura de al menos 60 cm, que comprende una banda superior situada hacia […]

Hoja de puerta así como método de producción, del 23 de Agosto de 2017, de HORMANN KG FREISEN: Hoja de puerta , formada esencialmente por una primera chapa de metal , una segunda chapa de metal , cuyas chapas de metal forman un espacio hueco […]