PROCESO PARA CONVERSIÓN DE BIOMASA EN COMBUSTIBLE.

Un proceso para la conversión directa de biomasa lipídica en un combustible de transporte,

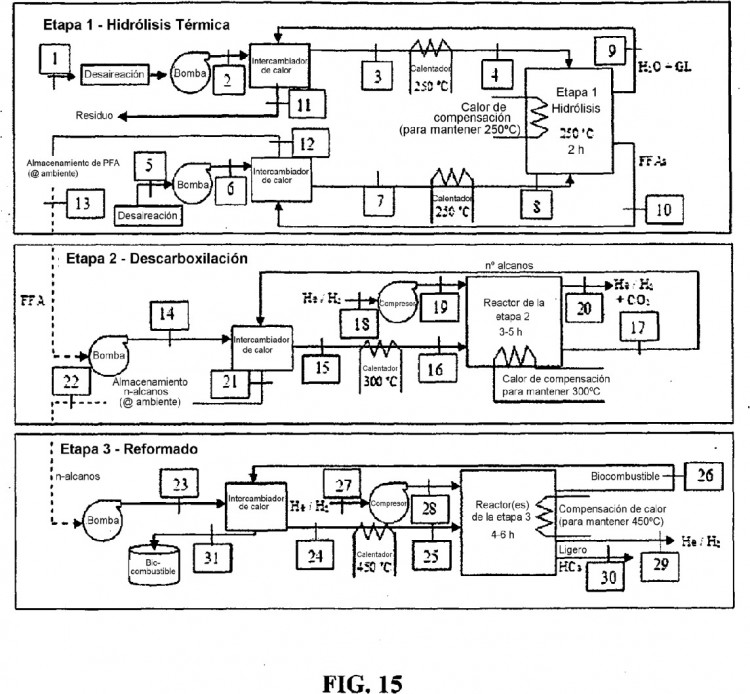

comprendiendo dicho proceso: (A) realizar la hidrólisis térmica sobre una biomasa lipídica para formar una corriente de producto que comprenda un ácido graso libre, y formar una corriente de subproducto que contenga glicerol; (B) realizar la desoxigenación catalítica en la corriente de ácido graso libre mediante una ruta de reacción de descarboxilacion y/o una ruta de reacción de descarbonilación, para formar una corriente de producto que contenga un n-alcano; y (C) realizar una o más etapas de reformado en la corriente de n-alcano para formar una corriente de producto que comprenda una mezcla de compuestos de hidrocarburos seleccionados del grupo que consiste en n- alcanos, isoalcanos, aromáticos, y cicloalcanos

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/086023.

Solicitante: THE NORTH CAROLINA STATE UNIVERSITY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2401 RESEARCH DRIVE RALEIGH, NC 27695-7003 ESTADOS UNIDOS DE AMERICA.

Inventor/es: TURNER, TIMOTHY L., ROBERTS,William,L.,IV, LAMB,H.,Henry, STIKELEATHER,Larry,F.

Fecha de Publicación: .

Fecha Solicitud PCT: 30 de Noviembre de 2007.

Clasificación PCT:

- C07C1/22 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 1/00 Preparación de hidrocarburos a partir de uno o varios compuestos, cuando alguno de ellos no es un hidrocarburo. › por reducción.

- C07C1/24 C07C 1/00 […] › por eliminación de agua.

- C10G3/00 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › Producción de mezclas de hidrocarburos líquidos a partir de materiales orgánicos que contienen oxígeno, p. ej. aceites grasos, ácidos grasos (producción a partir de materias carbonosas sólidas no fundidas que contienen oxígeno C10G 1/00).

- C10G45/58 C10G […] › C10G 45/00 Refino de aceites de hidrocarburos por medio de hidrógeno o de compuestos dadores de hidrógeno. › para cambiar la estructura de ciertos hidrocarburos sin craquear otros hidrocarburos presentes, p. ej. para reducir el flujo; Hidrocracking selectivo de parafinas normales (C10G 32/00 tiene prioridad; mejora o aumento del índice de octano o del contenido en compuestos aromáticos de nafta C10G 35/00).

- C10G45/68 C10G 45/00 […] › Aromatización de fracciones de aceites de hidrocarburos.

- C10G47/00 C10G […] › Cracking de aceites de hidrocarburos, en presencia de hidrógeno o de compuestos dadores de hidrógeno, para obtener fracciones de punto de ebullición inferior (C10G 15/00 tiene prioridad; hidrogenación destructiva de materias carbonosas sólidas no fusibles o similares C10G 1/06).

- C10L1/04 C10 […] › C10L COMBUSTIBLES NO PREVISTOS EN OTROS LUGARES; GAS NATURAL; GAS NATURAL DE SINTESIS OBTENIDO POR PROCEDIMIENTOS NO PREVISTOS EN LAS SUBCLASES C10G O C10K; GAS DE PETROLEO LICUADO; USO DE ADITIVOS PARA COMBUSTIBLES O FUEGOS; GENERADORES DE FUEGO. › C10L 1/00 Combustibles carbonosos líquidos. › basados esencialmente en mezclas de hidrocarburos.

- C10L1/06 C10L 1/00 […] › para encendido por chispa.

- C10L1/08 C10L 1/00 […] › para encendido por compresión.

- C11C1/04 C […] › C11 ACEITES, GRASAS, MATERIAS GRASAS O CERAS ANIMALES O VEGETALES; SUS ACIDOS GRASOS; DETERGENTES; VELAS. › C11C ACIDOS GRASOS OBTENIDOS A PARTIR DE GRASAS, ACEITES O CERAS; VELAS; GRASAS, ACEITES O ACIDOS GRASOS OBTENIDOS POR MODIFICACION QUIMICA DE GRASAS, ACEITES O ACIDOS GRASOS. › C11C 1/00 Preparación de ácidos grasos a partir de grasas, aceites o ceras; Refino de ácidos grasos (recuperación de ácidos grasos a partir de materiales residuales C11B 13/00). › por hidrólisis.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2356846_T3.pdf

Fragmento de la descripción:

CAMPO DE LA INVENCIÓN

La presente invención se refiere a procesos para convertir biomasa en combustible. Más particularmente, los procesos de la invención permiten la conversión de fuentes de biomasa lipídicas en distintos hidrocarburos útiles como 5 combustibles de transporte, particularmente combustibles de motor de reacción, combustibles de motor diesel, y combustibles de motor de gasolina.

ANTECEDENTES

Los combustibles fósiles (o combustibles basados en petróleo) han formado la base de la producción energética y el transporte en los siglos XX y XXI. La necesidad aumentada entre las poblaciones en crecimiento y las 10 naciones emergentes, así como las volatilidades del mercado que resultan de las guerras, las políticas y los desastres naturales, han centrado la atención mundial en este recurso no renovable. En particular, el aumento de los costes y las amenazas de escasez y de interrupciones en los suministros han puesto de relieve recientemente la necesidad de fuentes de combustible alternativas a los productos basados en petróleo. Los biocombustibles han sido particularmente un foco para combustibles alternativos. 15

El biocombustible se considera generalmente como cualquier combustible derivado de biomasa. El término biomasa se emplea a menudo con respecto a fuentes basadas en plantas, tales como maíz, semilla de soja, linaza, semilla de colza, caña de azúcar, y aceite de palma, pero el término puede extenderse generalmente a cualquier organismo recientemente vivo, o a sus derivados metabólicos, que forman parte del ciclo del carbono.

La producción de biocombustibles para reemplazar a los combustibles fósiles está en desarrollo activo, que se 20 centra en el empleo de materia orgánica barata (normalmente celulosa, desechos agrícolas, y desechos de aguas residuales) en la producción eficaz de biocombustibles líquidos y gaseosos que ofrecen altas ganancias de energía neta. Los biocombustibles se ven como medioambientalmente favorables (particularmente sobre los combustibles fósiles) porque el carbono de los biocombustibles se extrajo recientemente del dióxido de carbono atmosférico por plantas en crecimiento, y la quema de los biocombustibles no da como resultado un incremento neto del dióxido de 25 carbono en la atmósfera de La Tierra. Quizás aún más importante, los biocombustibles son una fuente de combustible renovable, y el suministro de combustible potencialmente ilimitado derivado de ello puede tener a largo plazo un efecto de estabilización de los precios del combustible.

Un uso extendido de los biocombustibles es en calefacción y cocina doméstica (por ejemplo, madera, carbón vegetal, y excrementos secos). Los alcoholes producidos biológicamente, más comúnmente metanol y etanol, y unos 30 menos extendidos propanol y butanol, pueden producirse mediante fermentación enzimática y microbiológica. Por ejemplo, el etanol producido a partir de caña de azúcar se emplea mucho como combustible de automoción en Brasil, y el etanol producido a partir de maíz se está empleando como un aditivo de combustible en los Estados Unidos. Los gases y aceites también se están produciendo a partir de varias fuentes de desechos. Por ejemplo, la despolimerización térmica de materiales de desecho (que incluyen plantas, comida, papel, plástico, pintura, algodón, fibras sintéticas, 35 lodos de aguas residuales, partes de animales, y bacterias) permite la extracción de metano y otros compuestos similares a los que se obtienen a partir del petróleo.

La necesidad de fuentes de combustible alternativas, y particularmente biocombustibles, también se extiende a usos de gama alta, tales como combustibles de reacción y automóviles. Casi todos los combustibles de gama alta (tales como combustible de motor de reacción, combustible de motor diesel, y combustible de motor de gasolina) se hacen 40 actualmente a partir de petróleo. Por consiguiente, tales combustibles se elaboran mediante el refinado de crudos de petróleo. El refinado generalmente engloba tres categorías básicas de actividades: separación, mejora y conversión. Durante la separación, la materia prima (por ejemplo, crudo de petróleo) se separa en dos o más componentes en base a alguna propiedad física, típicamente el punto de ebullición. El método de separación más común es la destilación. La mejora utiliza reacciones químicas para mejorar la calidad del producto, retirando compuestos no deseados que 45 confieren propiedades indeseables. Por ejemplo, el "endulzamiento" se refiere a retirada de mercaptanos y otros compuestos organosulfurados, que son corrosivos. El tratamiento con hidrógeno utiliza hidrógeno y un catalizador para retirar compuestos reactivos, tales como olefinas, compuestos de azufre, y compuestos de nitrógeno. El tratamiento de arcilla retira compuestos polares al pasar la corriente de combustible a través de un lecho de partículas de arcilla. La conversión fundamentalmente cambia la estructura molecular de la materia prima, normalmente mediante el craqueo de 50 moléculas grandes en moléculas pequeñas (por ejemplo, craqueo catalítico e hidrocraqueo).

La figura 1 proporciona un plano esquemático de una refinería moderna completamente integrada para la preparación de diversos tipos de combustibles. Como se ve en la figura 1, el crudo de petróleo se suministra a la columna de destilación en la que gasolina de primera destilación ligera y pesada, queroseno, y diesel se separan a presión atmosférica. Los fondos de la columna atmosférica se destilan al vacío para obtener aceites gaseosos para el 55 craqueo catalítico en lecho fluido (FCC) o alimentación de hidrocraqueo. Previamente, el residuo de vacío podría haberse empleado como un aceite combustible altamente sulfurado de poco valor para generación de electricidad tierra adentro o combustible marino. Para permanecer competitivos hoy, sin embargo, los refinadores deben recoger tanto

producto de valor alto como sea posible de cada barril de crudo, y el residuo de vacío puede enviarse ahora a una unidad de conversión de residuo, tal como un craqueador de residuo, una unidad de extracción de disolvente, o un coquizador. Estas unidades producen combustibles de transporte adicionales o aceites gaseosos, que dejan un mínimo irreducible de residuo o coque.

El combustible de reacción producido por una refinería puede ser todo producto de primera destilación o 5 hidroprocesado, o puede ser una mezcla de producto de primera destilación, hidroprocesado, y/o hidrocraqueado. Pueden añadirse pequeñas cantidades de componentes de gasolina pesada también. El queroseno de primera destilación a partir de crudo de petróleo con bajo porcentaje de azufre puede cumplir con todas las propiedades de especificación del combustible de reacción. El queroseno de primera destilación, aun así, se mejora normalmente mediante oxidación de mercaptano, tratamiento de arcilla, o hidrotratamiento antes de poder venderse como 10 combustible de reacción. La refinería debe mezclar las corrientes disponibles para cumplir todos los requisitos de rendimiento, reguladores, económicos, y de inventario. Se han desarrollado programas informáticos sofisticados para optimizar todos los aspectos de operación de la refinería, incluyendo la etapa de mezclado final. El refinador en realidad tiene sólo un control limitado sobre la composición detallada del producto de combustible de reacción final. Se determina principalmente mediante la composición de la alimentación del crudo de petróleo, que se selecciona normalmente en 15 base a consideraciones de disponibilidad y coste. Es más, las reacciones químicas que ocurren en el proceso de conversión no son suficientemente específicas como para permitir mucha adaptación de los productos.

El consumo de combustibles de transporte continúa creciendo a nivel mundial, particularmente en vista de la necesidad creciente rápidamente de transporte en las economías emergentes. Por ejemplo, sólo el consumo de combustible de reacción en los Estados Unidos aumentó de 121,13 millones de litros por día en 1974 a 264,98 millones 20 de litros por día en 1999. Aunque las necesidades de combustible obviamente están aumentando, el número de refinerías no se ha mantenido con la necesidad de crecimiento. De acuerdo con la Asociación Nacional de Productos Químicos y Refinadores, la última refinería construida en los Estados Unidos se completó en 1976. Entre 1999 y 2002, la capacidad de refino de los Estados Unidos aumentó sólo un 3 por ciento. Además, la percepción pública y los asuntos medioambientales hacen que construir nuevas refinerías... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para la conversión directa de biomasa lipídica en un combustible de transporte, comprendiendo dicho proceso:

(A) realizar la hidrólisis térmica sobre una biomasa lipídica para formar una corriente de producto que comprenda un ácido graso libre, y formar una corriente de subproducto que contenga glicerol; 5

(B) realizar la desoxigenación catalítica en la corriente de ácido graso libre mediante una ruta de reacción de descarboxilacion y/o una ruta de reacción de descarbonilación, para formar una corriente de producto que contenga un n-alcano; y

(C) realizar una o más etapas de reformado en la corriente de n-alcano para formar una corriente de producto que comprenda una mezcla de compuestos de hidrocarburos seleccionados del grupo que consiste en n-10 alcanos, isoalcanos, aromáticos, y cicloalcanos.

2. Un proceso de acuerdo con la reivindicación 1, en el que la biomasa lipídica comprende un material seleccionado del grupo que consiste en triglicéridos, diglicéridos, monoglicéridos, ácidos grasos libres, y combinaciones de los mismos; o en el que la biomasa lipídica comprende un material seleccionado del grupo que consiste en grasa animal, aceite vegetal, lípidos de alga, grasa de desecho, o mezclas de los mismos; o en el que la fuente de biomasa 15 lipídica comprende grasa animal seleccionada del grupo que consiste en grasa de vaca, grasa de cerdo, grasa de pavo, y grasa de pollo.

3. Un proceso de acuerdo con la reivindicación 1, en el que una o más etapas del proceso requieren la aplicación de calor, y en el que el proceso además comprende la recuperación de al menos una porción de la corriente de glicerol y el uso del glicerol como combustible para producir al menos una porción del calor del proceso. 20

4. Un proceso de acuerdo con la reivindicación 1, en el que dicha etapa de hidrólisis térmica comprende introducir la biomasa lipídica en el fondo de una columna del reactor, introducir agua cerca de la cabeza de la columna del reactor, y calentar el reactor a una temperatura de aproximadamente 220ºC a aproximadamente 300ºC, a una presión suficiente como para evitar que el agua en el reactor se vaporice instantáneamente.

5. Un proceso de acuerdo con la reivindicación 1, en el que dicha etapa de desoxigenación catalítica comprende 25 una desoxigenación en fase gaseosa, preferiblemente en la que dicha etapa de desoxigenación catalítica comprende el uso de un catalizador en lecho fijo, preferiblemente en el que el catalizador en lecho fijo comprende un metal noble; preferiblemente en el que el metal noble es paladio.

6. Un proceso de acuerdo con la reivindicación 1, en el que dicha etapa de desoxigenación catalítica comprende una desoxigenación catalítica en fase líquida, realizada en un disolvente de hidrocarburo; preferiblemente, en el que 30 dicha desoxigenación catalítica en fase líquida se realiza a una temperatura de hasta 325ºC; y/o preferiblemente en el que dicha etapa de desoxigenación catalítica comprende el uso de una suspensión del catalizador o una dispersión del catalizador, preferiblemente en el que el catalizador en la suspensión del catalizador o en la dispersión del catalizador comprende un metal noble, preferiblemente en el que el metal noble es paladio; y/o preferiblemente en el que el proceso además comprende la recuperación de una porción de la corriente de n-alcano formada en dicha etapa de 35 desoxigenación catalítica, y el empleo de la corriente de n-alcano como al menos una porción del disolvente de hidrocarburo en el que se realiza la etapa de desoxigenación catalítica en fase líquida; y/o preferiblemente en el que dicha desoxigenación catalítica se realiza a una temperatura a la que la desoxigenación no trascurre sustancialmente mediante acción térmica únicamente.

7. Un proceso de acuerdo con la reivindicación 1, en el que dicha etapa de desoxigenación catalítica comprende 40 además la adicción de H2.

8. Un proceso de acuerdo con la reivindicación 1, en el que una o más etapas del reformado se seleccionen del grupo que consiste en hidroisomerización, hidrocraqueo, deshidrociclación, y aromatización.

9. Un proceso de acuerdo con la reivindicación 1, en el que dicho reformado comprende el uso de un catalizador sólido, preferiblemente en el que el catalizador sólido comprende un componente funcional metálico y, preferiblemente, 45 en el que el catalizador sólido además comprende un componente funcional ácido.

10. Un proceso de acuerdo con la reivindicación 1, en el que dicho reformado comprende el uso de dos o más catalizadores diferentes.

11. Un proceso de acuerdo con la reivindicación 1, en el que la etapa (C) comprende una primera reacción realizada en un primer reactor y al menos una segunda reacción realizada en al menos un segundo reactor diferente, 50 preferiblemente en el que la etapa (C) además comprende separar la corriente de n-alcano en dos o más corrientes de reformado, y dirigir las dos o más corrientes de reformado por separado hacia el primer reactor y hacia el al menos un segundo reactor o, preferiblemente, en el que el primer reactor y el al menos un segundo reactor están en serie, de modo tal que una primera corriente de producto reformado se forma en el primer reactor y la primera corriente de

producto reformado pasa a el al menos un segundo reactor, en el que se forma una segunda corriente de producto reformado o, preferiblemente, en el que la etapa (C) comprende una primera reacción realizada en un primer reactor, una segunda reacción realizada en un segundo reactor diferente, y al menos una tercera reacción realizada en al menos un tercer reactor diferente.

12. Un proceso de acuerdo con la reivindicación 1, en el que el combustible de transporte es un combustible de 5 motor de reacción, un combustible de motor de gasolina, o un combustible de motor diesel.

13. Un proceso de acuerdo con la reivindicación 1, en el que las etapas (A) - (C) se realizan separada y secuencialmente.

Patentes similares o relacionadas:

Método para producir una composición de combustible de aviación, del 3 de Junio de 2020, de Neste Corporation: Un método para producir una composición de combustible de aviación, comprendiendo el método proporcionar a) un componente de combustible de gama de aviación, […]

Proceso para la composición de hidrocarburos útiles como combustible y fueloil que contiene un componente de petróleo y un componente de origen biológico, del 29 de Abril de 2020, de ENI S.P.A.: Un proceso para preparar una composición de hidrocarburos, que contiene un componente de petróleo (A) y un componente de origen biológico (B), en el […]

Modificación de fuelóleos para compatibilidad, del 5 de Febrero de 2020, de EXXONMOBIL RESEARCH AND ENGINEERING COMPANY: Una composición de combustible marino o para tanques que tiene una compatibilidad incrementada con combustibles marinos o para tanques comerciales, teniendo dicha composición […]

Modificación de fuelóleos para compatibilidad, del 29 de Enero de 2020, de EXXONMOBIL RESEARCH AND ENGINEERING COMPANY: Una composición de combustible marino o para tanques que tiene una compatibilidad incrementada con combustibles marinos o para tanques comerciales, […]

Conversión de aceites vegetales en aceites base y combustibles de transporte, del 27 de Noviembre de 2019, de CHEVRON U.S.A. INC.: Un metodo que comprende las etapas de: a) procesar un aceite vegetal que contiene trigliceridos para llevar a cabo la oligomerizacion y la desoxigenacion […]

Conversión de aceites vegetales en aceites base y combustibles de transporte, del 27 de Noviembre de 2019, de CHEVRON U.S.A. INC.: Un metodo para producir aceite base y combustible diesel, comprendiendo el metodo las etapas de: a) procesar un aceite vegetal que contiene […]

Procedimiento de preparación de éster alquílico de ácido graso utilizando grasa, del 22 de Octubre de 2019, de SK CHEMICALS CO., LTD.: Procedimiento de preparación de éster alquílico de ácido graso para combustibles biodiesel, que comprende las etapas de: preparar ácido graso y glicerina mediante una […]

Método para la conversión catalítica de cetoácidos e hidrotratamiento para hidrocarburos, del 16 de Octubre de 2019, de NESTE OYJ: Un método para aumentar el peso molecular de cetoácidos, comprendiendo el método las etapas de: a) proporcionar en un reactor una carga de alimentación […]