Procedimiento para la realización de una unión soldada así como procedimiento para reparar una unión soldada.

Procedimiento para la realizacion de una union soldada entre un primer y un segundo elementos de construccion (1,

2) presentando cada uno de ellos una cara interior (8, 9), una cara exterior (6, 7) y una cara frontal (10, 12) que une aquellas, en el que el primer elemento de construccion (1) esta formado por un cuerpo de base ferritico (13) con un recubrimiento de placas (14) en la cara interior realizado en un material austenitico, y en el que el segundo elemento de construccion (2) esta formado por un material austenitico, que comprende las siguientes etapas: a) ambos elementos de construccion (1, 2) estan dispuestos entre si de tal manera que sus caras frontales (10, 12) encierran entre si una ranura de soldadura (18), caracterizado porque la cara frontal (15) del primer elemento de construccion (1) esta dotada de una capa tampon (16) de una aleacion basada en Ni; b) en la ranura de soldadura (18) se procede a soldar una raiz (25) de un material austenitico que une el recubrimiento de placas (14) con la cara frontal (12) del segundo elemento de construccion (2), c) sobre la raiz (25) se procede a soldar una capa intermedia (28) de una aleacion de niquel, que contiene como minimo un 90% de niquel, estando esta capa intermedia unida a la cara frontal (24) del recubrimiento de placas (14) y a la cara frontal (12) del segundo elemento de construccion (2), d) a continuacion, se genera una soldadura (19) en la ranura de soldadura (18) restante mediante un aditivo para soldar basado en niquel.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/004701.

Solicitante: AREVA NP GMBH.

Nacionalidad solicitante: Alemania.

Dirección: PAUL-GOSSEN-STRASSE 100 91052 ERLANGEN ALEMANIA.

Inventor/es: ENGELHARD, GERHARD, GÜGEL,Siegfried, BRÜCKNER,Erhard.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K33/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Extremidades de piezas especialmente perfiladas para efectuar ensamblajes por soldadura sin fusión o por soldadura; Rellenado de las juntas continuas así formadas.

- B23K9/23 B23K […] › B23K 9/00 Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K). › teniendo en cuenta las propiedades de los materiales a soldar.

PDF original: ES-2384719_T3.pdf

Fragmento de la descripción:

Procedimiento para la realizacion de una union soldada asi como procedimiento para reparar una union soldada

La presente invencion se refiere a un procedimiento para la realizacion y a un procedimiento para la reparacion de una union soldada entre un primer y un segundo elementos de construccion, presentando cada uno de ellos una cara interior, una cara exterior y una cara frontal que une las mismas, de acuerdo con la parte introductoria de la reivindicacion 1 (vease, por ejemplo, el documento US6193145) y de la reivindicacion 9 (vease, por ejemplo, el documento FR2799401) . La invencion se refiere, asimismo, a un procedimiento para reparar una union soldada de este tipo. Los elementos de construccion pueden ser, en especial, tuberias o empalmes de tubos cuya cara interior entra en contacto con un medio corrosivo. Cabe citar especialmente el circuito primario de una central nuclear, en el que como refrigerante primario esta en circulacion agua a alta presion y a temperaturas elevadas. Para evitar que se den fenomenos de corrosion en la vasija de presion de un reactor que, por motivos de firmeza, consta de un material ferritico, esta esta dotada en su cara interior de un recubrimiento de placas de un material austenitico. Una tuberia conectada al racor de una vasija de presion de reactor puede estar compuesta enteramente de un material austenitico, resistente a la corrosion. Dos elementos de construccion del tipo mencionado anteriormente o un segmento de tubo ferritico con recubrimiento de placas interior austenitico y un segmento de tubo enteramente austenitico son unidos entre si segun la forma de proceder habitual por una soldadura mediante una aleacion basada en niquel. El inconveniente es que determinadas aleaciones basadas en niquel presentan menos resistencia a la corrosion (corrosion intercristalina por tensofisuracion) que materiales austeniticos, de manera que en caso de que esten en contacto durante un tiempo mas prolongado con un medio corrosivo, por ejemplo agua, durante el funcionamiento de un reactor nuclear, existe el peligro de que esta soldadura sufra corrosion desde el interior.

Por el documento US 6.193.145 B1 se da a conocer un procedimiento para unir dos tuberias en el que una primera tuberia esta formada por un material ferritico con un recubrimiento interior de acero inoxidable. La segunda tuberia esta realizada enteramente en un acero austenitico. La segunda tuberia presenta en la cara interior un elemento de talon que se extiende en la cara interior al interior de la primera tuberia, y termina en acoplamiento de forma con el recubrimiento de acero inoxidable, de manera que en la cara interior de ambas tuberias se presenta una capa continua de material inoxidable. Una alternativa para el establecimiento de una union entre dos tuberias existe, segun el documento FR 2799401 A en el hecho de aplicar sobre la cara interior en la zona de union de ambas tuberias un cordon de soldadura de una aleacion a base de niquel que se extiende en direccion axial. A tal efecto, ambas tuberias son colocadas una contra la otra a tope. Ademas, se utiliza una pieza intermedia para unir los segmentos de tuberia. La pieza intermedia presenta, segun los materiales de las tuberias a unir, una primera seccion de acero ferritico y una segunda seccion de acero austenitico que se unen segun conviene con los correspondientes segmentos de tuberia. El objetivo de la invencion consiste en proponer un procedimiento para la realizacion de una union soldada mas resistente a la corrosion y un procedimiento para la reparacion de una union soldada danada por la corrosion. En cuanto al procedimiento para la realizacion de una union soldada este objetivo se resuelve segun la reivindicacion 1, y en lo que se refiere al procedimiento de reparacion, se resuelve segun la reivindicacion 9.

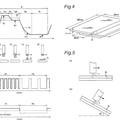

45 Mas detalles asi como ventajas de la invencion resultan de la subsiguiente descripcion que hace referencia a los dibujos que se acompanan. Estos muestran: En la figura 1, una vasija de presion de un reactor con un racor de empalme y una tuberia unida al mismo; En la figura 2, una union soldada convencional entre un racor de empalme y una tuberia; En las figuras 3.1 a 3.6, representaciones esquematicas en seccion que muestran la secuencia de una primera variante del procedimiento para la realizacion de una union soldada;

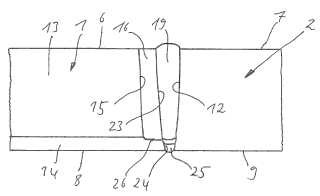

55 En las figuras 4.1 a 4.5, representaciones esquematicas en seccion que muestran las etapas individuales de dos variantes del procedimiento; En las figuras 5.1 a 5.6, representaciones esquematicas en seccion que reflejan la secuencia de una tercera variante de dicho procedimiento; En las figuras 6.1 a 6.4, representaciones esquematicas en seccion que reflejan la secuencia de un procedimiento para la reparacion de una union soldada convencional. En la figura 2 se muestra una union soldada convencional entre un primer elemento de construccion 1 y un segundo 65 elemento de construccion 2, donde el primer elemento de construccion 1 es especialmente un segmento de tubo, por ejemplo el racor de empalme 3 de una vasija de presion 4 de un reactor, y el elemento de construccion 2 una tuberia 5 colocada extremo contra extremo en el mismo (figura 1) . Cada uno de los elementos de construccion 1, 2 presenta una cara exterior 6, 7, una cara interior 8, 9 y una cara frontal 10, 12 que une las caras exterior e interior entre si. El primer elemento de construccion 1 esta compuesto de un cuerpo de base 13 y un recubrimiento de placas 14 aplicado en la cara interior del mismo. El cuerpo de base 13 esta realizado en un material ferritico, por ejemplo de 22 NiMoCr 37 (material n° 1.6751) , o bien SA 508 Cl 2 (codigo ASME) . De acuerdo con la invencion, el recubrimiento de placas 14 esta realizado en un material austenitico, por ejemplo el material n° 1.4551 o AISI 347. La cara frontal 15 del cuerpo de base 13 lleva una capa tampon 16 formada por una aleacion basada en niquel, por ejemplo Inconel 182, con un contenido en niquel superior al 67%, que contiene como componentes de la aleacion entre otros un 16% de cromo, 6, 5% de manganeso y un 6% de hierro (estas indicaciones porcentuales, asi como las que se indican en cualquier otro lugar, son porcentajes en peso) . La capa tampon 16 recubre todo la cara frontal 15 del cuerpo de base 13. Su lado estrecho 17 que senala hacia el interior esta unida en union material con el recubrimiento de placas 14. El segundo elemento de construccion esta realizado en un material austenitico, por ejemplo de X 10 CrNi-MoTi 1810 (1.4571) o bien AlSl 316L. Ambos elementos de construccion 1, 2 estan dispuestos de forma alineada entre si con una distancia axial, encerrando entre si una ranura de soldadura 18 o una soldadura

19. La soldadura 19 se realiza con una aleacion basada en niquel como aditivo para soldar, por ejemplo I 82. Se extiende hasta la cara interior 8, 9 del primer o del segundo elemento de construccion 1, 2 y esta expuesta alli a los efectos corrosivos del medio que esta en contacto con la misma, en especial de un refrigerante primario que esta bajo una presion elevada y presenta altas temperaturas de mas de 280° C. Las aleaciones basadas en niquel tienen comparativamente poca resistencia a la corrosion, de manera que en la zona de la soldadura 19 puede producirse corrosion desde el lado interior. El objetivo de la invencion consiste, por lo tanto, tal como ya se ha mencionado anteriormente, en remediar esto.

En las figuras 3.1 a 3.6 se muestra esquematicamente una primera variante del procedimiento. En una primera parte del procedimiento (figuras 3.1 a 3.3) el elemento de construccion 1 es dotado primero de una capa tampon 16 de Inconel 182. A tal efecto se rebaja primero el cuerpo de base 13 en el lado frontal hasta que su cara frontal 15 quede rebajada con respecto al recubrimiento de placas 14, o bien hasta que el recubrimiento de placas 14 sobresalga de la cara frontal 15 con un saliente 20 en direccion axial 22. De esta manera tambien se rebaja una parte del recubrimiento de placas 14, de manera que el saliente 20 presenta un grosor que es insignificantemente inferior al grosor 31 del recubrimiento de placas original. El proximo paso (figura 3.2) consiste en aplicar sobre la cara frontal 15 la capa tampon 16 en forma de cordones de soldadura de varias capas (no mostrado) , empezando en el saliente

20. La capa tampon creada de esta manera tiene una cara frontal irregular 23 y sobresale arriba por encima de la cara exterior 6 del elemento de construccion 1 con un exceso de material 21. En la proxima etapa del proceso se procede al mecanizado de la capa tampon 16 con arranque de viruta y debido a ello se alisa su cara frontal 23 y se rebaja desde la cara exterior hasta que quede alineada con la cara exterior 6 del elemento de construccion 1 (figura 3.3) . En la cara frontal de un elemento de construccion... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la realizacion de una union soldada entre un primer y un segundo elementos de construccion (1, 2) presentando cada uno de ellos una cara interior (8, 9) , una cara exterior (6, 7) y una cara frontal (10, 12) que une aquellas, en el que el primer elemento de construccion (1) esta formado por un cuerpo de base ferritico (13) con un recubrimiento de placas (14) en la cara interior realizado en un material austenitico, y en el que el segundo elemento de construccion (2) esta formado por un material austenitico, que comprende las siguientes etapas:

a) ambos elementos de construccion (1, 2) estan dispuestos entre si de tal manera que sus caras frontales (10, 12) encierran entre si una ranura de soldadura (18) , caracterizado porque la cara frontal (15) del primer elemento de construccion (1) esta dotada de una capa tampon (16) de una aleacion basada en Ni; b) en la ranura de soldadura (18) se procede a soldar una raiz (25) de un material austenitico que une el recubrimiento de placas (14) con la cara frontal (12) del segundo elemento de construccion (2) , c) sobre la raiz (25) se procede a soldar una capa intermedia (28) de una aleacion de niquel, que contiene como minimo un 90% de niquel, estando esta capa intermedia unida a la cara frontal (24) del recubrimiento de placas (14) y a la cara frontal (12) del segundo elemento de construccion (2) , d) a continuacion, se genera una soldadura (19) en la ranura de soldadura (18) restante mediante un aditivo para soldar basado en niquel.

2. Procedimiento, segun la reivindicacion 1, caracterizado porque la capa tampon (16) es realizada en el primer elemento de construccion (1) de la siguiente manera:

a) el cuerpo de base (13) del primer elemento de construccion (1) es rebajado desde su cara frontal (15) hasta que el recubrimiento de placas (14) sobresalga de la cara frontal (15) con un saliente (20) , b) en la cara frontal (15) del cuerpo de base (13) se procede a soldar una capa tampon (16) de un aditivo para soldar basado en niquel que recubre la misma por completo y esta unida al saliente (20) , c) el primer elemento de construccion (1) es tratado termicamente en el area de la capa tampon (16) para reducir las tensiones del material que se producen durante la soldadura de la capa tampon (16) , d) la superficie de la capa tampon (16) es alisada mediante una preparacion con arranque de viruta.

3. Procedimiento, segun la reivindicacion 1, caracterizado porque la capa tampon (16) es aplicada sobre el primer elemento de construccion (1) de la siguiente manera:

a) un area del recubrimiento de placas (14) que se encuentra adyacente a la cara frontal (15) del cuerpo de base es rebajado , b) en el hueco (29) formado por el rebajado se procede a soldar una capa austenitica (34) de un material austenitico de tal manera que la capa de sustitucion (34) sobresalga de la cara interior (8) del elemento de construccion (1) con un exceso de material (35) , c) la cara frontal (15) del cuerpo de base (13) es rebajado hasta que la capa austenitica (34) sobresalga de la cara frontal con un saliente (36) , d) sobre la cara frontal (15) del cuerpo de base (13) se procede a soldar una capa tampon (16) de un aditivo para soldar basado en niquel que recubre la misma por completo y que esta unida al saliente (36) de la capa de sustitucion (34) , e) el primer elemento de construccion (1) es tratado termicamente en el area de la capa tampon (16) para reducir las tensiones del material que se producen durante la soldadura de la capa tampon (16) , f) mediante una preparacion con arranque de viruta, la capa tampon es alisada en la cara frontal y la capa austenitica (34) es rebajada hasta alcanzar un grosor que corresponde al del recubrimiento de placas.

4. Procedimiento, segun la reivindicacion 1, caracterizado porque la capa tampon (16) es realizada en el primer elemento de construccion (1) de la siguiente manera:

a) sobre la cara frontal (15) del cuerpo de base (13) se procede a soldar una capa tampon (16) de un aditivo para soldar basado en niquel que recubre la misma por completo, b) mediante una preparacion con arranque de viruta la cara frontal (23) de la capa tampon (16) y su lado estrecho (17) dirigido hacia la cara interior (8) del elemento de construccion (1) son alisados, c) sobre el lado estrecho (17) se procede a soldar una capa intermedia (40) que cubre la superficie y que esta formada por un material que puede ser soldado tanto con la aleacion basada en niquel de la capa tampon (16) , como tambien con un material austenitico, d) la capa intermedia (40) es soldada sobre esta capa (43) de material austenitico de tal manera que sobresale por encima de la cara frontal (15) del cuerpo de base (13) y por encima de la cara interior (8) del elemento de construccion (1) , e) mediante una preparacion con arranque de viruta, la capa austenitica (43) es alisada y al mismo tiempo su superficie dirigida en alejamiento de la capa intermedia (40) es rebajada hasta que la misma este alineada con la cara interior (8) .

5. Procedimiento, segun la reivindicacion 4, caracterizado porque para la segunda capa intermedia se utiliza un

material que contien.

10. 40% de Ni.

10. 30% de Cr, 1 - 10% de Mn, 0, 1 - 0, 3% de Si y 0, 01 - 0, 4% de C.

6. Procedimiento, segun la reivindicacion 5, caracterizado por la utilizacion de un material que contiene

adicionalmente 0, 1 º 0, 3% de N y 2 º 6% de Mo. 5

7. Procedimiento, segun la reivindicacion 5, caracterizado por la utilizacion de un material que contiene adicionalmente 1 º 3% de Nb.

8. Procedimiento, segun una de las reivindicaciones anteriores, caracterizado porque para la primera capa 10 intermedia se utiliza un material que contiene 95 º 98% de Ni.

9. Procedimiento para la reparacion de una union soldada entre un primer y un segundo elementos de construccion (1, 2) , presentando cada uno de ellos una cara interior (8, 9) , una cara exterior (6, 7) y una cara frontal (10, 12) que une las mismas, en el que el primer elemento de construccion (1) esta formado por un cuerpo de base ferritico (13)

con un recubrimiento de placas (14) en la cara interior realizado en un material austenitico, y en el que el segundo elemento de construccion (2) esta formado por un material austenitico, y en el que las caras frontales (10, 12) de ambos elementos de construccion (1, 2) estan unidos con la ayuda de una soldadura (18) de un aditivo para soldar basado en niquel, que comprende las siguientes etapas:

a) el area de soldadura existente entre los dos elementos de construccion (1, 2) es rebajada en el lado del recubrimiento de placas (14) formando un hueco (45) , caracterizado porque la cara frontal (15) del primer elemento de construccion (1) esta dotada de una capa tampon (16) de una aleacion basada en niquel, b) en el hueco (45) se procede a soldar una capa intermedia (40a) que llena el mismo parcialmente y recubre su fondo (49) por completo, y que esta formada por una aleacion que puede ser soldada tanto con la aleacion basada en niquel de la capa tampon (16) , como tambien con un material austenitico, c) sobre la capa intermedia (40a) se procede a soldar una capa final (46) de material austenitico que recubre la superficie, d) la capa final (46) es alisada mediante una preparacion con arranque de viruta.

10. Procedimiento, segun la reivindicacion 9, caracterizado porque para la capa intermedia (40a) se utiliza un material que contiene 94 º 97% de Ni.

11. Procedimiento, segun la reivindicacion 9, caracterizado porque para la segunda capa intermedia se utiliza un 35 material que contien.

10. 40% de Ni.

10. 30% de Cr, 1 - 10% de Mn, 0, 1 - 0, 3% de Si y 0, 01 - 0, 4% de C.

12. Procedimiento, segun la reivindicacion 11, caracterizado por la utilizacion de un material que contiene adicionalmente 0, 1 º 0, 3% de N y 2 º 6% de Mo.

13. Procedimiento, segun la reivindicacion 11, caracterizado por la utilizacion de un material que contiene adicionalmente 1 - 3% de Nb.

Patentes similares o relacionadas:

Sistema de captura de chispas para el uso con un soplete de corte, del 3 de Junio de 2020, de SORKIN, FELIX L.: Un método que comprende: suministrar un segmento de hormigón , y el segmento de hormigón tiene un extremo; extender un filamento […]

Material de soldadura para aleación a base de níquel resistente al calor y metal soldado y unión soldada formada usando los mismos, del 27 de Mayo de 2020, de NIPPON STEEL CORPORATION: Un material de soldadura para aleaciones a base de Ni, resistentes al calor, que tiene una composición química que consiste, en % en masa, en: […]

Procedimiento para la soldadura con gas protector de metal para la reducción de sustancias nocivas, del 20 de Noviembre de 2019, de Linde GmbH: Procedimiento para la soldadura con gas protector de metal, en el que se suministra un material de aportación de soldadura a un soplete para soldar […]

Miembros estructurales de acero de alta resistencia laminado en caliente soldados y método, del 13 de Noviembre de 2019, de CONSOLIDATED METAL PRODUCTS, INC.: Un miembro estructural de acero de alta resistencia que comprende un miembro estructural alargado de acero de alta resistencia […]

Alambre sólido y método de soldadura con arco sumergido en gas inerte, del 28 de Agosto de 2019, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un alambre sólido para soldadura con arco sumergido en gas inerte, que usa un gas inerte, y para soldadura de una chapa de acero galvanizado, consistiendo el alambre en, […]

Alambre sólido y método de soldadura con arco sumergido en gas inerte, del 28 de Agosto de 2019, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un alambre sólido para soldadura con arco sumergido en gas inerte, que usa un gas inerte, y para soldadura de una chapa de acero galvanizado, consistiendo el alambre en, […]

Método de revestimiento y soldadura de fundición de superaleaciones usando polvo de relleno de material compuesto, del 22 de Mayo de 2019, de LIBURDI ENGINEERING LIMITED: Un método de revestimiento y soldadura por fusión de superaleaciones comprende las etapas de: a. aplicar un polvo de relleno de material compuesto que comprende […]

Material de soldadura y estructuras unidas por soldadura, del 13 de Marzo de 2019, de NIPPON STEEL CORPORATION: Uso de un material de soldadura que contiene:

en tanto por ciento en masa, C: entre más del 0,3% y no más del 3,0%, Si: no más del 4,0%, Mn: no más del 3,0%, […]

Material de soldadura y estructuras unidas por soldadura, del 13 de Marzo de 2019, de NIPPON STEEL CORPORATION: Uso de un material de soldadura que contiene:

en tanto por ciento en masa, C: entre más del 0,3% y no más del 3,0%, Si: no más del 4,0%, Mn: no más del 3,0%, […]

Procedimiento para la soldadura de materiales austeníticos, del 12 de Marzo de 2019, de MESSER GROUP GMBH: Procedimiento para la soldadura por plasma de materiales austeníticos bajo gas de protección y bajo empleo de un material aditivo de soldadura, caracterizado por […]