UN PROCEDIMIENTO PARA LA PRODUCCION DE RODILLOS DE FUNDICION PARA UN LAMINADOR Y UN RODILLO DE FUNDICION PARA UN LAMINADOR.

La presente invención se refiere a un rodillo de fundición para un laminador con una resistencia superior a la adhesión y a la propagación de grietas y al procedimiento para la fabricación del mismo,

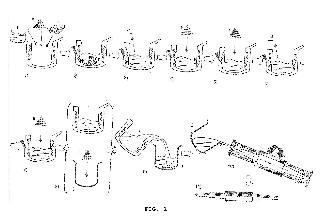

comprendiendo dicho procedimiento las etapas de: introducir (1) un metal líquido de desecho (a), elementos de aleación (b) y un lote de chatarra (c) en un horno de fundición; a continuación, fundir (2) la carga a una temperatura de entre 1200 ºC y 1500 ºC, aproximadamente; a continuación, preanalizar químicamente (3) una muestra (d) de la carga con el fin de corregir (4) la composición química (mediante la adición (e) de aleaciones de hierro o metales puros); a continuación, agregar (5) azufre (f) a la carga y realizar otro análisis químico previo (6) de una nueva muestra (g) de la carga con el fin de corregir (7) la composición química (h); a continuación, agregar (8) al menos un metal del grupo de las tierras raras (k) a la cuchara de fundición (j); transferir (9) el metal líquido (i) desde el horno de fundición a la cuchara de fundición (j); y transferir finalmente el contenido de la cuchara de fundición al equipo de fundición (10), formando así el rodillo (11) semiacabado.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200930224.

Solicitante: ACOS VILLARES S/A.

Nacionalidad solicitante: Brasil.

Dirección: AV. DAS NACOES UNIDAS, 8 - 501 - 5 ANDAR PINHEIROS, SAO PAULO SP 05425 BRASIL.

Inventor/es: JUNIOR,Mario Boccalini, CORNELIO,Gilson Teixeira, XAVIER,Renato Rufino.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B27/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › Cilindros (formas de las superficies de trabajo exigidas por procedimientos especiales B21B 1/00 ); Lubrificación, enfriamiento y calentado de los cilindros en curso de utilización.

- B22D19/16 B […] › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 19/00 Colada en, sobre o alrededor de objetos que forman parte del producto final (B22D 23/04 tiene prioridad; soldadura aluminotérmica B23K 23/00; revestimiento por colada de material fundido sobre un sustrato C23C 6/00). › para fabricar piezas fundidas compuestas de dos o más metales diferentes, p. ej. para fabricar cilindros de laminación (colada de lingotes compuestos B22D 7/02).

Fragmento de la descripción:

UN PROCEDIMIENTO PARA LA PRODUCCIÓN DE RODILLOS DE

FUNDICIÓN PARA UN LAMINADOR Y UN RODILLO DE FUNDICIÓN PARA

UN LAMINADOR

S

OBJETO DE LA INVENCIÓN

La presente invención se refiere a un procedimiento para la producción

de rodillos de fundición para un laminador de alta resistencia a la degradación,

así como a los rodillos producidos mediante este procedimiento. Más

10 específicamente, la invención se refiere a la introducción de azufre como

elemento enlazante en hierro de fundición blanca de alto contenido en cromo y

en hierro de fundición blanca multicomponente, con el propósito de formar

partículas de base sulfuro en la microestructura de un modo controlado,

permitiendo así el uso de este tipo de material en la fabricación de rodillos de

15 fundición para un laminador con un alto rendimiento en servicio.

ANTECEDENTES DE LA INVENCIÓN

Como es conocido por aquellos expertos en la técnica, los rodillos para

laminadores son herramientas utilizadas en el proceso de laminado, mediante

20 el cual se conforman productos de material metálico largos o planos,

predominantemente aceros. Al igual que cualquier otra herramienta de

conformado, el rodillo del laminador es lo que entra en contacto directamente

con el producto conformado, lo que conduce a la degradación continua y

creciente de la superficie del mismo durante su uso, así como a la necesidad

25 consecuente de recuperar las condiciones iniciales de esta superficie tras un

cierto periodo de uso. Tal recuperación se lleva a cabo retirando por

mecanizado la capa superficial deteriorada, lo que requiere la parada del

laminador para extraer el rodillo degradado y sustituir el mismo por un rodillo

nuevo o ya reparado.

30 Por lo tanto, la calidad y productividad del proceso de laminado está

íntimamente conectada con el rendimiento en servicio de los rodillos del

laminador, ya que:

a) la calidad de los productos laminados está determinada principalmente

por la precisión y repetitividad de la forma de los mismos, que refleja

directamente la geometría y estado de la superficie de los rodillos;

b) la productividad del laminador se determina en parte por el tiempo de

funcionamiento sin interrupciones que el rodillo del laminador puede

soportar, manteniendo la calidad del producto laminado por encima del

nivel mínimo establecido (minimizar las paradas para cambiar los

s rodillos, lo que es posible utilizando rodillos más resistentes a la

degradación, implica directamente el aumento de productividad de la

1 ínea de producción) .

En la etapa final del procedimiento de formación de tiras por laminado en

caliente, se utiliza un conjunto de módulos de laminado en línea ("cajas de

10 rodillos") que se denomina tren de acabado. La cantidad de cajas de rodillos

puede variar en función del diseño y de la concepción del propio laminador.

Como existe una diferencia en los factores de degradación entre la

primera caja de rodillos y la última caja de rodillos, se utilizan igualmente

distintos materiales para los rodillos.

15 La degradación de los rodillos del laminador resulta ser un proceso

caracterizado por la acción simultánea de distintos modos de desgaste:

abrasión, oxidación, adhesión y fatiga térmica. Sin embargo, se sabe que en

cada caja de rodillos del tren de laminado predominan uno o dos de tales

modos de desgaste: en la primera caja de rodillos, en la que tiene lugar el

20 conformado a temperaturas del orden de 1000 oc, la fatiga térmica y los

fenómenos de oxidación actúan de modo más intenso; en la última caja de

rodillos, en la que el conformado tiene lugar a temperaturas del orden de 700

oc, predominan la abrasión y adhesión.

Otro inconveniente encontrado en el tren de acabado dotado de rodillos

25 tradicionales es el hecho de que, junto con la degradación gradual de la

superficie del rodillo de laminado, daños no previstos provocados por

incidentes de funcionamiento del tren de acabado, tales como la adhesión de la

tira laminada sobre el rodillo ("pegado" o "soldadura") y la propagación

inestable de grietas superficiales o subsuperficiales sobre el rodillo, provocan la

30 parada del funcionamiento del laminador para retirar el rodillo. Dos

características de funcionamiento de las últimas cajas de rodillos del tren de

acabado hacen que los rodillos que trabajan sobre ellas sean más susceptibles

de tales daños:

35

a) una temperatura de laminado baja (que determina la baja velocidad de laformación de óxido sobre la superficie del rodillo, lo que compromete el

rendimiento del mismo como protección contra la adhesión) ;

b) un bajo espesor de la tira laminada.

Los rodillos del laminador diseñados para los trenes de acabado son, en

s la mayoría de los casos, componentes de fundición bimetálicos que

comprenden un "escudo externo", fabricado en una aleación resistente al

desgaste, y un "núcleo", fabricado en hierro fundido gris o nodular. El

procedimiento que se utiliza habitualmente para la producción de tales rodillos

bimetálicos es la colada centrífuga en un molde metálico: el material del escudo

10 se vierte en el molde y debido a la acción de la fuerza centrífuga se distribuye

uniformemente sobre su superficie interna, formando una capa externa (o

escudo) con un espesor entre 40 y 120 mm; tras la solidificación del escudo, el

material del núcleo se vierte en el mismo molde que continúa girando,

rellenando de este modo el mismo. Cuando entra en contacto con la superficie

15 interna o el escudo ya solidificado, el material del núcleo refunde un pequeño

volumen del escudo, aproximadamente 1 O mm a lo largo de toda la superficie

interna del mismo) , lo que crea un enlace metalúrgico entre el escudo y el

núcleo que se denomina interfaz.

Para la primera caja de rodillos, en donde predominan los factores de

20 oxidación y fatiga térmica, son prevalentes rodillos con una capa de trabajo

(escudo) fabricada en hierro de fundición blanca de alto contenido en cromo,

así como hierros de fundición blanca multicomponente, asimismo denominados

aceros de alta velocidad; por lo tanto, tales rodillos tienen un rendimiento en

servicio del orden de al menos dos veces el observado para el hierro templado

25 que se utiliza habitualmente en las últimas cajas de rodillos, en donde los

factores que predominan son la abrasión y adhesión, y es frecuente asimismo

el fenómeno de adhesión de la tira.

Así pues, otra desventaja encontrada en los trenes de acabado (últimas

cajas de rodillos) dotados de rodillos tradicionales es una disparidad en la

30 necesidad de cambiar rodillos entre la primera caja de rodillos y la última caja

de rodillos, lo que compromete una posible prolongación del tiempo de trabajo,

y está claro que si dicha disparidad pudiera ser eliminada favorablemente el

número de cambios de rodillo de las últimas cajas de rodillos se podría reducir

y la productividad del laminador aumentaría.

Aunque el desarrollo de aleaciones para el escudo de rodillos destinadosa las primeras cajas de rodillos del tren de acabado ha sido intenso en los

últimos 20 años, en los escudos de rodillos destinados a las últimas cajas de

rodillos se ha utilizado durante más de 40 años una aleación de Fe-Cr-Si-Ni-C

que se denomina hierro templado. La microestructura de este material tiene

s una matriz martensítica templada, con una precipitación de carburos

secundarios M3C, y una red interdentrítica de carburos eutécticos M3C (una

fracción volumétrica de, aproximadamente, el 25% ) , junto a grafito nodular o

globular que es, asimismo, interdendrítico (una fracción volumétrica de,

aproximadamente, el 3%) . Esta microestructura es el resultado del equilibrio de

10 las características de los elementos de la aleación en la composición química:

el silicio y el níquel son componentes productores de grafito, el cromo es un

componente fuertemente productor de carburo y, adicionalmente, el níquel

determina, asimismo, la templabilidad necesaria para evitar la formación de

perlita en el enfriado posterior al fundido.

15 La larga vida en uso del hierro templado que se aplica a los rodillos de

las cajas de rodillos de acabado se atribuye al hecho de que su microestructura

representa, hasta la fecha, la mejor solución de compromiso entre la resistencia

al desgaste por abrasión promovida por la matriz y los carburos eutécticos, y la

resistencia a la adhesión y a la propagación inestable de microgrietas...

Reivindicaciones:

s 10 15 1. Un procedimiento para la producción de rodillos de fundición para un laminador, caracterizado porque comprende las etapas de: -introducir (1) un metal líquido de desecho (a) , elementos de aleación (b) y un lote de chatarra (e) en un horno de fundición; -fundir (2) la carga; -agregar (5) azufre (f) a la carga; -agregar (8) al menos un metal (k) del grupo de las tierras raras a la cuchara de fundición U) ; -transferir (9) el metal líquido (i) desde el horno de fundición a la cuchara de fundición U) ; -transferir el contenido de la cuchara de fundición al equipo de fundición (1 O) formando así el rodillo (11) semiacabado. 2. El procedimiento de acuerdo con la reivindicación 1, caracterizado porque dicho metal líquido (a) comprende carbono, cromo, molibdeno, tungsteno, vanadio, manganeso y silicio.

20 3. El procedimiento de acuerdo con la reivindicación 2, porque el contenido en manganeso es del O, 1% al 2, 0% en peso. caracterizado

25 4. El procedimiento de acuerdo con la reivindicación 1, caracterizado porque el contenido de dicho azufre es del O, 1% al 1, 0% en peso. 5. El procedimiento de acuerdo con las reivindicaciones 3 y 4, caracterizado porque dicho azufre está equilibrado con manganeso, en una proporción 2:1 (Mn:S) .

30 6. El procedimiento de acuerdo con la reivindicación 1, caracterizado porque el contenido del metal del grupo de las tierras raras es de un 50% en una proporción del 0, 2% en peso de metal líquido contenido en la cuchara de fundición.

7. El procedimiento de acuerdo con las reivindicaciones 1 y 6, caracterizado porque el metal del grupo de las tierras raras es, preferiblemente, cerio.

S

8. Un rodillo para un laminador producido mediante el procedimiento definido en la reivindicación 1, caracterizado por su uso como caja de rodillos de acabado en procesos de laminado.

Patentes similares o relacionadas:

Aparato y método para impartir topografías seleccionadas a una lámina metálica de aluminio y aplicaciones para hacerlo, del 21 de Octubre de 2019, de ACR II ALUMINIUM GROUP COOPERATIEF U.A: Un metodo para fabricar un manipulador de material con al menos una superficie de contacto con el material , que comprende las etapas […]

Chapa metálica con relieves para la realización de suelos industriales en los que circulan carretillas; cilindro grabado que permite obtener dichas chapas por laminación, del 22 de Abril de 2019, de Constellium Issoire: Chapa metálica para la realización de suelos, en particular de vehículos industriales, en los que han de circular carretillas, la correspondiente […]

Texturizado de superficies de herramientas de conformación, del 20 de Febrero de 2019, de SMS group GmbH: Procedimiento para la fabricación de una herramienta de conformación , que presenta una superficie de estampado estructurada , que para la conformación […]

Método y dispositivo para producir un cilindro de laminación, del 17 de Octubre de 2018, de Fujico Co., Ltd: Un método de fabricación de un rodillo de laminación , rodillo de laminación que comprende un miembro de cilindro de laminación que tiene una capa de revestimiento […]

Superficies laminadas que tienen un acabado de brillo mate, del 6 de Septiembre de 2017, de NOVELIS, INC.: Un procedimiento de preparación de un rodillo de trabajo par aplicar un acabado de brillo mate sobre una superficie de un sustrato metálico, comprendiendo el procedimiento […]

Procedimiento de realización de piezas de reducida ondulación a partir de una chapa electrogalvanizada, pieza y vehículo correspondientes, del 14 de Diciembre de 2016, de Arcelormittal: Procedimiento de realización de piezas en una chapa que comprende un sustrato del que al menos una cara está revestida por un revestimiento […]

Producto plano de material metálico, en particular un material de acero, uso de un producto plano de este tipo, así como cilindro y procedimiento para fabricar un producto plano de este tipo, del 9 de Noviembre de 2016, de Daetwyler Graphics AG: Producto plano de un material metalico, en particular un material de acero, con una estructura de superficie deterministica, en el que la […]

Material de capa de superficie de rodillo para laminación en caliente con resistencia a la fatiga excelente producido mediante colada centrífuga, y rodillo de material compuesto para laminación en caliente producido a través de colada centrífuga, del 11 de Mayo de 2016, de JFE STEEL CORPORATION: Material de capa de superficie de rodillo producido mediante colada centrífuga para un laminador en caliente, teniendo el material de capa de superficie de rodillo […]