Procedimiento e instalación de depuración de humos que contienen contaminantes ácidos.

Procedimiento de depuración de humos (1) que contienen contaminantes ácidos,

en especial ácido clorhídrico y/uóxidos de azufre, caracterizado por el hecho de que comprende etapas según las cuales:

- se hacen circular los humos a depurar (1), a una temperatura comprendida entre 120 y 250°C, preferentemente entre130 y 180°C, a través de un generador de vapor de agua (103) de tal manera que pueda rebajar la temperatura de estoshumos a depurar de 5 a 40°C, produciendo a la vez vapor de agua (3) a una presión comprendida entre 1 y 5 baresabsolutos,

- se suministran los humos a depurar (1) que salen del generador (103) a un separador gas-sólidos (101) al cual sesuministra también un reactivo de neutralización (11), en especial cal, magnesia, carbonato de sodio y/o bicarbonato desodio,

- se admiten en un reactor gas-sólidos (102):

• una fracción (9) de los residuos sólidos (8) provenientes del separador (101),

• al menos una fracción (3') del vapor de agua (3) producido por el generador (103), y

• una fracción (7), eventualmente nula, de los humos depurados (5) que salen del separador (101), estandoesta fracción comprendida entre 0% y 5% del caudal total de estos humos depurados, y

- se recicla hacia el separador (101) al menos una parte de los residuos sólidos (12) provenientes del reactor (102) y almenos una parte de los gases (12') que salen de este reactor.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10195391.

Solicitante: LAB SA.

Nacionalidad solicitante: Francia.

Dirección: 25 RUE BOSSUET 69006 LYON FRANCIA.

Inventor/es: TABARIES, FRANCK, SIRET,BERNARD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D53/50 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › Oxidos de azufre (B01D 53/60 tiene prioridad).

- B01D53/68 B01D 53/00 […] › Halógenos o compuestos halogenados.

PDF original: ES-2401711_T3.pdf

Fragmento de la descripción:

Procedimiento e instalación de depuración de humos que contienen contaminantes ácidos [0001] La presente invención se refiere a un procedimiento y a una instalación de depuración de humos que contienen contaminantes ácidos.

En el sentido de la invención, estos contaminantes ácidos comprenden en especial, pero no exclusivamente, ácido clorhídrico y óxidos de azufre. Estos contaminantes son generados por numerosas actividades industriales, tales como los incineradores, los hornos de cementeras o las refinerías de petróleo. Efectivamente, la combustión de materias fósiles, así como la incineración de residuos, producto de los humos cargados de óxido de azufre, de óxido de azote y de otros contaminantes ácidos. La depuración de estos humos representa por lo tanto una cuestión ambiental importante. Por otro lado, entre los contaminantes emitidos, los óxidos de azufre representan un desafío importante y se emplean varios procesos para eliminarlos antes de la emisión de los humos a la atmósfera.

Principalmente, hay tres clases de procedimiento actualmente disponibles. Se conocen así los procesos húmedos, en los cuales los humos se ponen en contacto con un líquido que contienen un reactivo de neutralización. También se conocen los procesos semi-secos, en los cuales se atomiza un lodo que contiene un reactivo de neutralización que va a ser evaporado luego recolectado con sub-productos de reacción y los residuos en un recolector. Finalmente, se dispone de los procesos secos, en los cuales los humos a depurar se ponen en contacto con un reactivo pulverulento con vistas a recolectar, de manera similar a lo que se hace para los procesos semi-secos, los productos provenientes de la reacción y los residuos en un recolector, por ejemplo un filtro de mangas.

Existen otros procesos de depuración, de naturaleza catalítica o basados en disolventes, de menor importancia industrial. En todos los casos, cada tipo de procedimiento presenta sus ventajas y sus inconvenientes: los procesos secos, en particular, se emplean a menudo en instalaciones de pequeños y medianos tamaños puesto que ofrecen un excelente compromiso rendimiento/ coste de inversión y de explotación.

Si nos interesamos más en detalle en los procesos secos, está previsto, en su forma de base, que un reactivo de neutralización, tal como cal, se inyecte en la vena gaseosa de los humos a depurar, para que este reactivo reaccione con los contaminantes ácidos presentes. Los humos depurados, así que el exceso de reactivo son captados aguas abajo. Sin embargo, para tener prestaciones atractivas, hay que operar en un intervalo de temperaturas limitado e, incluso en estas condiciones de temperatura, la obtención de un rendimiento elevado de depuración, en especial de desulfuración, requiere un exceso importante de reactivos. Para mejorar esta situación, se preconiza a menudo acondicionar los humos rebajando la temperatura por diversos medios, como la inyección de agua líquida y su evaporación en torres de acondicionamiento o bien directamente en la funda de circulación de los humos. La primera opción conduce a unas torres de atomización de dimensiones elevadas, y por lo tanto costosas, mientras que la segunda crea riesgos de deposición y de ensuciamiento en la funda donde se inyecta el agua, lo cual crea problemas de mantenimiento y de explotación.

Se puede por otro lado rebajar la temperatura de los humos a depurar por inyección de aire frío, haciendo así el procedimiento más eficaz. Sin embargo, esta solución es muy poco atractiva puesto que se trata de realizar una refrigeración además de 5 a 10°C debido al aumento del volumen de los humos y las dificultades para mezclar bien los humos y el aire frío. Esto rebaja además la humedad de los humos, lo cual es desfavorable.

Otra posibilidad es realizar una recirculación de los residuos tras la reactivación por humidificación: US 6 213 629 proporciona un ejemplo de ello. Para hacerlo, se pulveriza agua sobre los residuos recirculados. Sin embargo, para enfriamientos de más de 20°C, las cantidades a recircular son considerables. Además, la cantidad de agua a inyectar debe ser perfectamente controlada frente al caudal de los residuos sólidos recirculados: a pesar de esta precaución, los riesgos de colmatado son reales en el momento de la puesta en contacto de los residuos sólidos, es decir de cenizas, con el agua pulverizada. Finalmente, el carácter ensuciador y manchador de estos sólidos humidificados es elevado.

Otra posibilidad es colocar en el circuito de alimentación de humos a depurar un economizador para rebajar la temperatura de estos humos. Sin embargo, este tipo de solución, que no aumenta la humedad de los humos y que no realiza una humidificación de las cenizas, no es favorable a la reacción de neutralización y la captación de los contaminantes ácidos.

Finalmente, EP-A-1 716 910 y FR-A-2 911 518 han propuesto realizar un reciclado y una activación de los residuos mediante vapor de agua, lo cual constituye una mejora con respecto a una humidificación por agua líquida. Sin embargo, esta solución no basta para elevar mucho el contenido en humedad en los humos y no contribuye significativamente a su refrigeración.

El objetivo de la presente invención es el de proponer un procedimiento y una instalación de depuración mejorados, que concilien, de manera eficiente, la activación de los residuos recirculados, la humidificación de estos residuos y de los humos a depurar, y la refrigeración de los humos a depurar.

A tal efecto, la invención tiene por objeto un procedimiento de depuración de humos que contienen contaminantes ácidos, en especial ácido clorhídrico y/u óxidos de azufre, tal como se define en la reivindicación 1.

La idea que está en la base de la invención es, de algún modo, reforzar la integración de los tratamientos empleados para depurar los humos que contienen contaminantes ácidos. Según la invención, antes de enviar los humos a depurar a un separador gas-sólidos, se rebaja la temperatura, recuperando el calor que se hace perder a estos humos, para generar vapor de agua del cual al menos una fracción alimenta la reacción de activación de una fracción de los residuos sólidos provenientes del separador. Los productos de esta reacción de activación, que son por lo tanto húmedos, se reciclan hacia el separador gas-sólidos. Así, la invención realiza una sinergia de funcionamiento real puesto que combina con astucia, a la vez, un descenso de la temperatura de los humos a depurar, sin aumentar por el ello el flujo en volumen de estos humos, una humidificación de estos humos, y una limitación de la cantidad de reactivo de neutralización necesaria gracias a la activación de los residuos reciclados. Ventajosamente, según dos modos de realización posibles según la invención, una fracción de los humos depurados que salen del separador puede o no ser devuelta al separador a través del reactor de activación.

Otras características adicionales ventajosas del procedimiento conforme a la invención, tomadas aisladamente o según todas las combinaciones técnicamente posibles, se especifican en las reivindicaciones dependientes 2 a 10.

La invención también tiene por objeto una instalación de depuración de los humos, tal como se define en la reivindicación 11.

Algunas características ventajosas adicionales de esta instalación se especifican en la reivindicación dependiente 12.

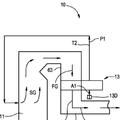

La invención será mejor comprendida con la lectura de la descripción siguiente, determinada únicamente a título de ejemplo y hecha haciendo referencia a las figuras 1 y 2 que representa esquemáticamente dos modos de realización de una instalación de depuración conformes a la invención.

En el modo de realización de la figura 1, un dispositivo de depuración de humo 101, de una tecnología ya conocida y que realiza la función de separador gas-sólidos, recibe humos a depurar 1, así como un aporte de reactivo fresco 11. Este reactivo 11, llamado de neutralización, es por ejemplo cal, en particular de gran superficie específica, magnesia, carbonato de sodio y/o también bicarbonato de sodio. El separador 101 es, por ejemplo, un filtro de mangas o un electrofiltro.

Aguas arriba de este separador 101, los humos a depurar 1 circulan a través de un dispositivo de generación de vapor de agua 103: a título de ejemplo, este generador 103 está constituido por un haz de tubos alimentados con agua 2 y colocados en la funda que conduce los humos a depurar 1. El generador 103 está concebido para transferir calor proveniente de los humos a depurar 1, al agua 2 para vaporizar esta última. Así, para humos a depurar 1 que presentan, a la entrada del generador 103, una... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de depuración de humos (1) que contienen contaminantes ácidos, en especial ácido clorhídrico y/u óxidos de azufre, caracterizado por el hecho de que comprende etapas según las cuales:

- se hacen circular los humos a depurar (1) , a una temperatura comprendida entre 120 y 250°C, preferentemente entre 130 y 180°C, a través de un generador de vapor de agua (103) de tal manera que pueda rebajar la temperatura de estos humos a depurar de 5 a 40°C, produciendo a la vez vapor de agua (3) a una presión comprendida entre 1 y 5 bares absolutos,

- se suministran los humos a depurar (1) que salen del generador (103) a un separador gas-sólidos (101) al cual se suministra también un reactivo de neutralización (11) , en especial cal, magnesia, carbonato de sodio y/o bicarbonato de sodio,

- se admiten en un reactor gas-sólidos (102) :

• una fracción (9) de los residuos sólidos (8) provenientes del separador (101) ,

• al menos una fracción (3’) del vapor de agua (3) producido por el generador (103) , y

• una fracción (7) , eventualmente nula, de los humos depurados (5) que salen del separador (101) , estando esta fracción comprendida entre 0% y 5% del caudal total de estos humos depurados, y

- se recicla hacia el separador (101) al menos una parte de los residuos sólidos (12) provenientes del reactor (102) y al menos una parte de los gases (12’) que salen de este reactor.

2. Procedimiento según la reivindicación 1, caracterizado por el hecho de que ninguna fracción de los humos depurados (5) que salen del separador (101) es admitida en el reactor gas-sólidos (102) .

3. Procedimiento según la reivindicación 1, caracterizado por el hecho de que la fracción (7) de los humos depurados

(5) que salen del separador (101) , que es admitida en el reactor gas-sólidos (102) , está comprendida entre 0, 1 y 5%, preferentemente 0, 3 y 1%, del caudal total de estos humos depurados.

4. Procedimiento según la reivindicación 3, caracterizado por el hecho de que la relación entre, por un lado, el caudal de los humos depurados (7) que son admitidos en el reactor (102) y, por otro lado, el caudal gaseoso total (3’ + 7) que alimentan a este reactor, se ajusta de tal manera que pueda estar comprendida entre 0, 25 y 0, 9, preferentemente entre 0, 5 y 0, 8.

5. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que la totalidad de los residuos sólidos (12) , provenientes del reactor (102) , y de los gases (12’) que salen de este reactor se recicla hacia el separador (101) .

6. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que los residuos sólidos (12) , provenientes del reactor (102) , y los gases (12’) que salen de este reactor se reciclan hacia el separador (101) , siendo introducidos aguas arriba del generador (103) .

7. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que los residuos sólidos (12) , provenientes del reactor (102) , y los gases (12’) que salen de este reactor se envían hacia el separador

(101) conjuntamente en una misma funda.

8. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que la totalidad del caudal de vapor de agua (3) producido por el generador (103) es admitida en el reactor (102) .

9. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que la cantidad de vapor de agua (3) producida por el generador (103) está comprendida entre 0, 3 y 5% en masa de la cantidad de humos a depurar (1) que circulan a través de este generador.

10. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que la fracción de residuos sólidos (9) admitida en el reactor (102) está comprendida entre 50 y 99%, preferentemente entre 80 y 95%, del caudal total de los residuos sólidos (8) provenientes del separador (101) .

11. Instalación de depuración de humos para la realización del procedimiento según cualquiera de las reivindicaciones anteriores, que comprende:

- un generador de vapor de agua (103) adaptado para producir vapor de agua (3) por transferencia de calor proveniente de los humos a depurar (1) que circulan a través de este generador,

- un separador gas-sólidos (101) , que, a la entrada, está conectado a la salida de los humos a depurar (1) del generador

(103) y en el cual desembocan unos medios de alimentación en un reactivo de neutralización (11) ,

- un reactor gas-sólidos (102) que, a la entrada, está conectado a la vez a la salida de los residuos sólidos (8) del separador (101) y a la salida del vapor de agua (3) del generador (103) , así como, eventualmente, a la salida de los humos depurados (5) del separador (101) ,

- medios de reciclado de al menos una parte de los residuos sólidos (12) provenientes del reactor (102) y de al menos una parte de los gases (12’) que salen de este reactor, estando estos medios de reciclado dispuestos en comunicación con la entrada del separador (101) , preferentemente a través del generador (103) .

12. Instalación según la reivindicación 11, caracterizada por el hecho de que el generador (103) está constituido por un haz de tubos alimentados con agua (2) y colocados en una funda que conduce los humos a depurar (1) .

Patentes similares o relacionadas:

Método y sistema para la separación y purificación de metano a partir de un biogás, del 15 de Julio de 2020, de Siegel, Stanley, M: Un método para la separación y purificación de metano de un biogás, que comprende los pasos de: recolectar una corriente de biogás sin procesar, incluyendo la corriente […]

Torre de absorción de desulfuración, método para configurarla y método de funcionamiento, del 8 de Julio de 2020, de Jiangnan Environmental Protection Group Inc: Una torre de absorción de desulfuración de un proceso de amoníaco, que comprende un cuerpo de torre, una cámara de torre qformada dentro […]

Aparato de secado por pulverización para el filtrado de aguas residuales de desulfuración y sistema de tratamiento de gases de escape, del 3 de Junio de 2020, de Mitsubishi Hitachi Power Systems, Ltd: Un aparato de secado por pulverización (50A) del filtrado de la deshidratación a partir de aguas residuales de desulfuración que comprende: una entrada de gas […]

Procedimiento para la separación de gases nocivos ácidos de un gas de escape que presenta una baja temperatura del gas de escape, del 13 de Mayo de 2020, de Steinmüller Engineering GmbH: Procedimiento para la separación de gases nocivos ácidos a partir de un gas de escape que presenta una baja temperatura del gas de escape, en el cual el gas de escape se lleva […]

Método y sistema para mejorar la efectividad de una caldera, del 27 de Febrero de 2020, de ARVOS Ljungstrom LLC: Un método para mejorar la efectividad de un sistema generador de vapor incluye proporcionar un sistema generador de vapor que incluye un vaso generador de […]

Método y sistema para mejorar la efectividad de una caldera, del 27 de Febrero de 2020, de ARVOS Ljungstrom LLC: Un método para mejorar la efectividad de un sistema generador de vapor incluye proporcionar un sistema generador de vapor que incluye un vaso generador de […]

Método y sistema para mejorar la efectividad de una caldera, del 27 de Enero de 2020, de ARVOS Ljungstrom LLC: Un método para mejorar la efectividad de un sistema generador de vapor incluye proporcionar aire a un precalentador de aire a un flujo de […]

Composición de sorbente y método de control de la emisión de sustancias contaminantes en un efluente gaseoso producido por un proceso de combustión, del 6 de Noviembre de 2019, de Unicalce S.p.A: Una composición de sorbente en forma de polvo, que comprende hidróxido de calcio (Ca(OH)2), hidróxido de magnesio (Mg(OH)2) y óxido de magnesio (MgO), teniendo […]

Método para retirar SOx de gas utilizando polietilenglicol, del 9 de Octubre de 2019, de Beijing Boyuan-Hengsheng High-Technology Co., Ltd: Un método para absorber SOx de un gas por medio de una solución de polietilenglicol, en donde la solución de polietilenglicol tiene un polietilenglicol […]