PROCEDIMIENTO PARA DESARROLLAR E IMPLEMENTAR UN MODELO PARA LA DESCRIPCION FORMAL DE UN SISTEMA COLABORATIVO COMPUESTO POR MULTIPLES COMPONENTES DISTRIBUIDOS, ESPECIALMENTE, PARA UN SISTEMA DE AUTOMATIZACION DE PRODUCCION Y/O PROCESO INTELIGENTE FLEXIBLE.

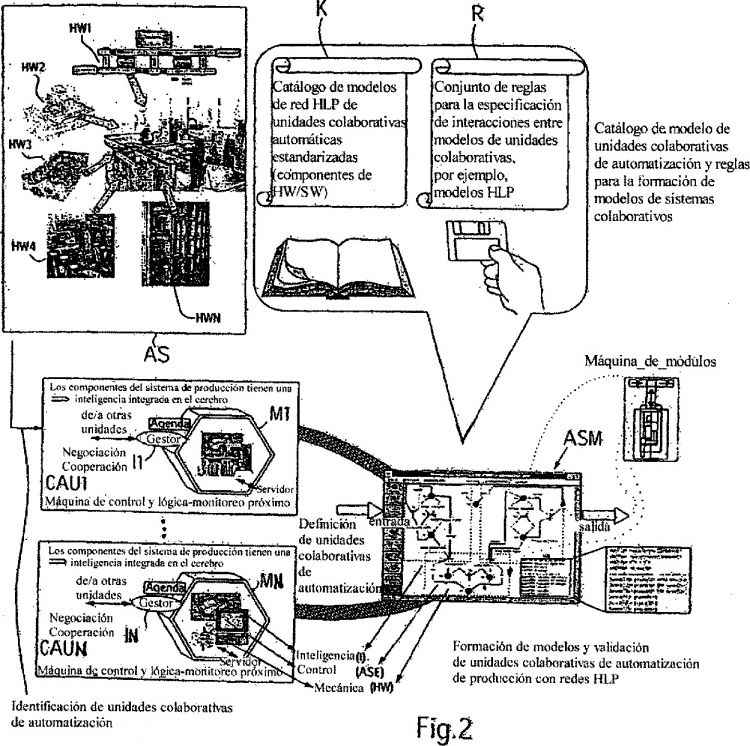

Procedimiento para desarrollar e implementar un modelo (ASM) para la descripción formal de un sistema colaborativo (AS) compuesto por múltiples componentes distribuidos (HW1- HWN),

en el cual, a través de procesos de simulación, se generan modelos analizables de los componentes (HW1-HWN), caracterizado porque el procedimiento comprende los siguientes pasos de procedimiento:

- Generación de modelos (M1-MN) de unidades colaborativas (CAU1-CAUN), analizables a través de procedimientos de simulación, a modo de módulos básicos autónomos, en base a los modelos de los componentes, asimismo, un modelo (M1-MN) de una unidad colaborativa (CAU1-CAUN) también comprende, adicionalmente a sus componentes de hardware (HW1-HWN), sus componentes de software (ASE1-ASEN) así como su inteligencia (I1-IN) en forma de informaciones para su comportamiento autónomo en relación con la cooperación con otros modelos (M1-MN) de unidades colaborativas (CAU1-CAUN),

- Facilitación de un catálogo (K) de modelos (M1-MN) de las unidades colaborativas (CAU1, CAUN), asimismo, el catálogo (K) de los modelos (M1-MNN) contiene resultados de una validación formal de las especificaciones estructurales y/o de comportamiento de las unidades colaborativas (CAU1-CAUN),

- Asignación de un conjunto de reglas (R) al catálogo (K) para la especificación de interacciones entre los modelos autónomos (M1-MN) de las unidades colaborativas (CAU1-CAUN) así como para el desarrollo del modelo (ASM) del sistema complejo colaborativo (AS),

- Ensamblado del modelo deseado (ASM) utilizando modelos seleccionados (M1-MN) de las unidades colaborativas como modelos básicos del catálogo (K) y teniendo en cuenta reglas seleccionadas (R),

- Adaptación automática (ASM) a través de derivación de nuevas reglas (R) teniendo en cuenta parámetros de valoración para cada caso de aplicación en una sola operación

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04027581.

Solicitante: SCHNEIDER ELECTRIC GMBH.

Nacionalidad solicitante: Alemania.

Dirección: STEINHEIMER STRASSE 117,63500 SELIGENSTADT.

Inventor/es: COLOMBO,ARMANDO WALTER, SCHOOP,RONALD.

Fecha de Publicación: .

Fecha Solicitud PCT: 19 de Noviembre de 2004.

Fecha Concesión Europea: 21 de Octubre de 2009.

Clasificación Internacional de Patentes:

- G05B19/418M

- G05B19/418S

Clasificación PCT:

- G05B19/418 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › Control total de una fábrica, es decir, control centralizado de varias máquinas, p. ej. control numérico directo o distribuido (DNC), sistemas de fabricación flexibles (FMS), sistemas de fabricación integrados (IMS), fabricación integrada por computador (CIM).

Clasificación antigua:

- G05B19/418 G05B 19/00 […] › Control total de una fábrica, es decir, control centralizado de varias máquinas, p. ej. control numérico directo o distribuido (DNC), sistemas de fabricación flexibles (FMS), sistemas de fabricación integrados (IMS), fabricación integrada por computador (CIM).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento para desarrollar e implementar un modelo para la descripción formal de un sistema colaborativo compuesto por múltiples componentes distribuidos, especialmente, para un sistema de automatización de producción y/o proceso inteligente flexible.

La presente invención comprende un procedimiento para desarrollar e implementar un modelo para la descripción formal de un sistema colaborativo compuesto por múltiples componentes distribuidos, acorde al término genérico de la reivindicación 1.

Las tecnologías de producción más nuevas muestran una tendencia mundial tanto en dirección de tamaños menores y medianos de lote, como así también en familias de productos de mayor variedad. Esta tendencia frecuentemente se contradice con la exigencia de una productividad mejorada en el sentido de una reducción del tiempo de producción y, al mismo tiempo, un incremento del grado de utilización de las máquinas.

En el estado actual de la técnica se conocen sistemas de producción industriales flexibles que tienen la capacidad de alcanzar un espectro amplio de diferentes familias de productos o de diferentes tipos de productos de manera eficiente y con mínimas modificaciones en su entorno de producción. Sin embargo, tales conceptos de flexibilidad requieren de métodos de diseño y sistemas de control complejos, dado que el grado de flexibilidad de los sistemas completos no sólo depende de la flexibilidad de los componentes individuales del sistema de producción, sino mucho más del sistema de automatización en el cual están basados y, por ejemplo, su inteligencia, su arquitectura, su interfaz y su distribución en el sistema global.

Entre un sistema de producción y el sistema de control correspondiente existen interacciones y complejas relaciones en lo referente a su estructura y comportamiento.

Hoy hay una carencia en cuanto a los métodos y procedimientos que se refieren a la reducción de costos y un proceso de diseño detallado para un sistema de producción industrial flexible.

En el ensayo de Süssmann, B., y otros "Configuration of agent-oriented manufacturing systems using a petri net-based simulation approach", en: Simulation in Industry 2001. 13th ESS' 2001. SCS Europe Bvba, 18-20 de octubre de 2001, páginas 929-933), se describe un procedimiento para la configuración de un sistema de fabricación basado en agentes utilizando un suplemento basado en la simulación de una red de Petri. A su vez, los modelos de red de Petri de componentes de hardware del sistema de fabricación son unidos conformando un denominado modelo de control de coordinación. A partir del modelo de control de coordinación se derivan entonces, a través del análisis, mediante procedimientos discretos de simulación orientados a eventos, las informaciones para la descripción del sistema y la optimización tanto del diseño de la instalación como así también del procedimiento de fabricación.

Al mismo tiempo, el modelo de control de coordinación conforma un esqueleto para una estructura discreta de control orientada a eventos, a partir de la cual se pueden derivar informaciones para el control.

Finalmente, se describe un suplemento para la unión de la simulación basada en redes de Petri del hardware de un sistema de producción o fabricación con técnica de control de fabricación, orientada a los agentes. En el caso de este modo de funcionamiento, también se genera primero un modelo de control de coordinación a partir de modelos de componentes individuales de hardware del sistema de fabricación predeterminado. A partir de ello se genera una plataforma de control multiagente para el sistema de fabricación. A partir de este sistema global pueden desprenderse decisiones relacionadas a los agentes y diseñarse el modelo de interacción entre agentes para el control del procedimiento de fabricación. Un análisis se lleva a cabo mediante un proceso de simulación.

En un ensayo de A.W. Colombo, "Integration of High-Level Petri Net-based Formal Methods for the Supervision of Flexible Production Systems", Tutorial Lecture at the 1st Online Symposium of Electronics Engineers, 2001, se hace referencia a herramientas y métodos para el diseño, la prueba y la implementación de un sistema de producción flexible, asimismo, se debe tener en cuenta que estas herramientas y estos métodos se diferencian de aquellos para el diseño, la prueba y la implementación del correspondiente control.

Los suplementos descritos solamente se adecuan a sistemas de fabricación conocidos, es decir, de diseño y componentes de hardware conocidos para el modelado y la descripción y, eventualmente, derivar las estructuras de software en un segundo paso.

Los ensayos de K. Feldmann, A.W. Colombo, y otros "Specification Design and Implementation of Logic Controllers Based on Colored Petri Net Models and the Standard IEC 1131 Part II: Specification and Design" (IEEE, noviembre de 1999, VOL 7, páginas 657-665) así como K. Feldmann, A.W. Colombo, y otros, "Specification, Design and Implementation of Logic Controllers Based on Colored Petri Net Models and the Standard IEC 1131 part II: Design and Implementation" (IEEE Nov. 1999, VOL. 7, páginas 666 - 674), hacen referencia a la descripción y diseño, así como a la implementación de sistemas de reglas en base a las redes de Petri coloreadas. Otro ensayo de A. W. Colombo y R. Carelli "Petri Nets for Determining Manufacuring Systems" de Sypros G. Tzafestas "Computer-Assisted Management And Control ofManufacturing Systems", Editorial Springer, cuyo contenido es incorporado a la presente declaración, se refiere a la utilización de redes de Petri para la simulación de sistemas de producción. En estos ensayos no se menciona ninguna referencia a sistemas de control basados en multiagentes.

Sin un software de control adecuado, un sistema de producción es inútil. Justamente, el software de control organiza la producción, planifica y sincroniza la facilitación de recursos. Además, la fiabilidad y el grado de flexibilidad del sistema de producción no sólo se determina por la fiabilidad y la flexibilidad de los componentes mecatrónicos como la estación de trabajo, apoyo, sistemas de manipulación y transporte, etc., sino también, en gran medida, por la fiabilidad y flexibilidad del sistema de control. Debido a las enormes interacciones entre los diferentes componentes del sistema de producción y de la diversidad de las funciones ejecutadas, un sistema de control de un sistema de producción inteligente, acorde al estado actual de la técnica, se construye y realiza por separado.

Sobre todo, la implementación de un sistema de control basado en agentes, acorde al estado actual de la técnica, es realizada manualmente. En este caso se trata de un proceso interactivo que generalmente comprende múltiples pasos. Además, sólo se puede confirmar la corrección o la ausencia de errores del diseño cuando se ha completado la implementación del sistema de producción flexible. Debido a la conformación del software de control de manera separada del diseño y de la implementación del sistema de producción por controlar, todo el proceso requiere de mucho tiempo, es susceptible de generar malentendidos y errores y, como consecuencia, es muy costoso.

Por la declaración de patente alemana 102 24 650 se conoce un procedimiento que mediante un proceso formal discreto de simulación orientado a eventos, preferentemente, en base a redes de Petri de alto nivel, en adelante, redes HLP, y/o redes de Petri coloreadas expandidas, en adelante, redes KOLP, todo el proceso de desarrollo de un sistema de producción industrial flexible y su sistema de control basado en multiagentes es apoyado por el análisis de requerimientos, del modelado a la validación. Tales procedimientos son capaces de unir modelos con la realidad, es decir, por ejemplo, procesar señales del sensor utilizadas durante la simulación.

A su vez, se lleva a cabo una integración de modelado y validación del sistema de producción flexible y de su sistema de control basado en multiagentes dentro de una sola fase de diseño.

Las redes HLP, como método para establecer modelos de un sistema de producción industrial, se caracterizan, especialmente, porque los modelos generados a través de este método se transforman directamente en modelos de una lógica de control basada en multiagentes y pueden ser implementados posteriormente. Además, se garantiza que se satisfaga la exigencia de la aplicabilidad y flexibilidad del sistema global.

Partiendo de una configuración predeterminada de hardware y software de un sistema de producción industrial flexible...

Reivindicaciones:

1. Procedimiento para desarrollar e implementar un modelo (ASM) para la descripción formal de un sistema colaborativo (AS) compuesto por múltiples componentes distribuidos (HW1- HWN), en el cual, a través de procesos de simulación, se generan modelos analizables de los componentes (HW1-HWN), caracterizado porque el procedimiento comprende los siguientes pasos de procedimiento:

- - Generación de modelos (M1-MN) de unidades colaborativas (CAU1-CAUN), analizables a través de procedimientos de simulación, a modo de módulos básicos autónomos, en base a los modelos de los componentes, asimismo, un modelo (M1-MN) de una unidad colaborativa (CAU1-CAUN) también comprende, adicionalmente a sus componentes de hardware (HW1-HWN), sus componentes de software (ASE1-ASEN) así como su inteligencia (I1-IN) en forma de informaciones para su comportamiento autónomo en relación con la cooperación con otros modelos (M1-MN) de unidades colaborativas (CAU1-CAUN),

- - Facilitación de un catálogo (K) de modelos (M1-MN) de las unidades colaborativas (CAU1, CAUN), asimismo, el catálogo (K) de los modelos (M1-MNN) contiene resultados de una validación formal de las especificaciones estructurales y/o de comportamiento de las unidades colaborativas (CAU1-CAUN),

- - Asignación de un conjunto de reglas (R) al catálogo (K) para la especificación de interacciones entre los modelos autónomos (M1-MN) de las unidades colaborativas (CAU1-CAUN) así como para el desarrollo del modelo (ASM) del sistema complejo colaborativo (AS),

- - Ensamblado del modelo deseado (ASM) utilizando modelos seleccionados (M1-MN) de las unidades colaborativas como modelos básicos del catálogo (K) y teniendo en cuenta reglas seleccionadas (R),

- - Adaptación automática (ASM) a través de derivación de nuevas reglas (R) teniendo en cuenta parámetros de valoración para cada caso de aplicación en una sola operación.

2. Procedimiento acorde a la reivindicación 1, caracterizado porque los modelos de las unidades colaborativas (CAU1-CAUN) se representan en base a redes de Petri de alto nivel (High-Level-Petri-Nets, HLPN) o redes de Petri coloreadas expandidas (KOLPN).

3. Procedimiento acorde a la reivindicación 1 o 2, caracterizado porque los modelos (M1-MN) de unidades colaborativas (CAU1-CAUN) son facilitadas en base a componentes (HW1-HWN) con diferente grado de precisión, por ejemplo, de un módulo de una máquina, de una pieza de una máquina, un sensor, un actuador o un elemento periférico.

4. Procedimiento acorde a, al menos, una de las reivindicaciones anteriores, caracterizado porque los modelos (M1-MN) de las unidades colaborativas (CAU1-CAUN) se generan en base a componentes reutilizables (HW1-HWN).

5. Procedimiento acorde a una de las reivindicaciones anteriores, caracterizado porque como procedimiento de simulación se utiliza un procedimiento discreto de simulación orientado a eventos y/o un procedimiento de análisis y/o de validación basado en un análisis funcional (functional analysis).

6. Procedimiento acorde a, al menos, una de las reivindicaciones anteriores, caracterizado porque el catálogo (K) contiene modelos (M1-MN) estandarizados de las unidades colaborativas (CAU1-CAUN).

7. Procedimiento acorde a, al menos, una de las reivindicaciones anteriores, caracterizado porque el catálogo (K) contiene modelos (M1-MN) de las unidades colaborativas (CAU1-CAUN) para diferentes escenarios de producto.

8. Procedimiento acorde a, al menos, una de las reivindicaciones anteriores, caracterizado porque en la unidad de software (ASE1-ASEN) basada en agentes, derivada de los modelos (M1-MN) de las unidades colaborativas (CAU1-CAUN) están implementadas las funciones principales como control, monitoreo, diagnóstico, procedimiento de hallazgo de decisión, mantenimiento preventivo y correctivo.

Patentes similares o relacionadas:

PROCEDIMIENTO PARA LA REALIZACIÓN DE MODIFICACIONES DE PROGRAMA EN LÍNEA EN UN SISTEMA DE AUTOMATIZACIÓN, del 25 de Marzo de 2011, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para la realización de modificaciones de programa en línea en un sistema de automatización, en el que se realiza una modificación del programa […]

PROCEDIMIENTO PARA LA REALIZACIÓN DE MODIFICACIONES DE PROGRAMA EN LÍNEA EN UN SISTEMA DE AUTOMATIZACIÓN, del 25 de Marzo de 2011, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para la realización de modificaciones de programa en línea en un sistema de automatización, en el que se realiza una modificación del programa […]

PROCEDIMIENTO DE CONTROL DE CALIDAD DE UN PRODUCTO, del 3 de Febrero de 2012, de metaio GmbH: Procedimiento de control de calidad de un vehículo o de un componente de un vehículo caracterizado por que un testeador a la hora de realizar […]

Controlador de sistema transportador, sistema transportador y método de sincronización de datos, del 1 de Julio de 2020, de EWAB Engineering AB: Un controlador de sistema transportador , que comprende: una unidad de almacenamiento de datos configurada para almacenar una […]

Sistema de trabajo estéril, del 1 de Julio de 2020, de Shibuya Corporation: Un sistema de trabajo estéril para permitir que un trabajador realice un trabajo estéril requerido para cultivo dentro de una cámara estéril del sistema que tiene […]

Procedimiento y disposición para el control remoto de dispositivos de campo de al menos un sistema de automatización, del 17 de Junio de 2020, de SCHNEIDER ELECTRIC INDUSTRIES SAS: Procedimiento para el control remoto de al menos un dispositivo de campo (D1... Dn) en al menos un sistema de automatización (P1... Pk) con una unidad de control (BG); […]

Dispositivo y método para la transmisión de datos, del 10 de Junio de 2020, de DR. JOHANNES HEIDENHAIN GMBH: Dispositivo para la transmisión de datos con una interfaz de aparato de medición , una interfaz de control y una interfaz adicional […]

Procedimiento para hacer funcionar una planta de producción y planta de producción, del 3 de Junio de 2020, de SEW-EURODRIVE GMBH & CO. KG: Procedimiento para hacer funcionar una planta de producción son que la planta de producción tiene un sistema de control de nivel superior, estaciones de trabajo […]

Sistema y método de control en bucle cerrado de firma de objetivo, del 6 de Mayo de 2020, de EMHART GLASS S.A.: Un sistema para ajustar automáticamente la regulación temporal de sucesos de operaciones en cavidades de una sección de una máquina de secciones individuales, […]