Elemento de pared prefabricado aislado térmicamente para aplicación de paredes de hormigón verticales y proceso de fabricación.

Elemento de pared prefabricado aislado térmicamente para aplicación de paredes de hormigón verticales,

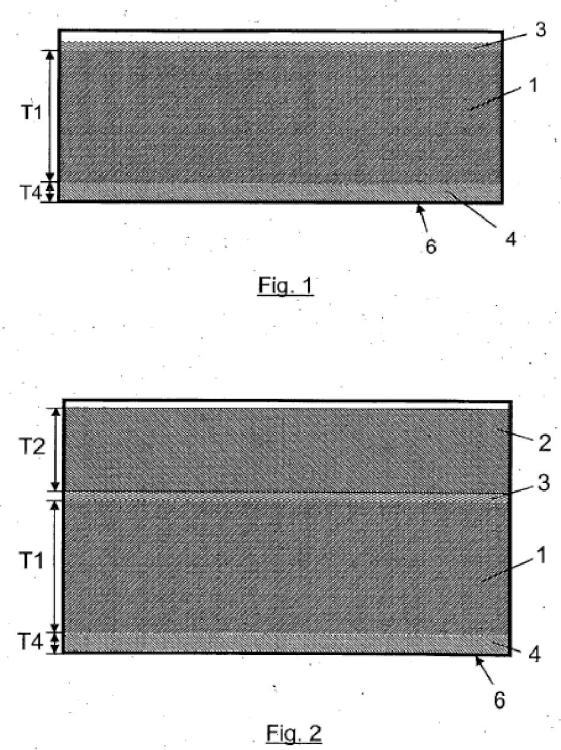

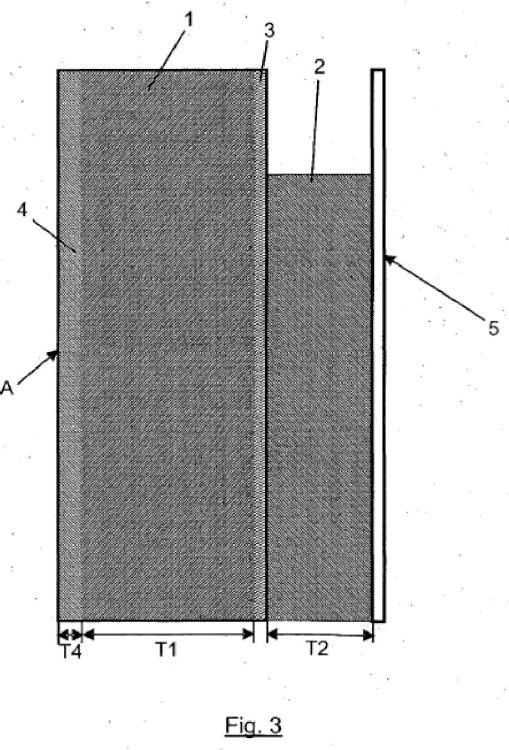

el elemento de pared se elabora de por lo menos 2 capas:

a) una primera capa (1) de hormigón, de grosor (T1) desde 100 hasta 600 mm, el hormigón de esta primera capa (1) tiene las siguientes 5 características:

- resistencia en compresión que varía desde 0.1 MPa hasta 10 MPa,

- flujo de asentamiento entre 400 mm - 800 mm,

- conductividad térmica entre 0.07 W/m*k y 0.2 W/m*k,

- densidad entre 0.3 tons/m3 y 1 ton/m3, y

- contenido de aire entre 30% a 60%, y

b) una tela (3) no tejida colocada sobre la superficie de la primera capa (1) de hormigón, de tal manera que se crea un anclaje entre la porosidad abierta de superficie de la tela y la superficie de la primera capa (1) de hormigón, la tela no tejida comprende fibras elaboradas de poliamida o fibras naturales con una resina fenólica como un aglutinante de la red; la tela no tejida tiene una densidad entre 40 y 200 Kg/m3 y un grosor por encima de 3 mm, de tal manera que el núcleo de la tela no tejida, con un grosor de por lo menos 1 mm, queda libre de hormigón.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12181863.

Solicitante: Cemex Research Group AG.

Nacionalidad solicitante: Suiza.

Dirección: Römerstrasse 13 2555 Brügg bei Biel SUIZA.

Inventor/es: ZAMPINI,DAVIDE, GUERINI,ALEXANDRE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C04B111/00 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › Función, propiedades o empleo de morteros, hormigón o piedra artificial.

- C04B111/28 C04B […] › C04B 111/00 Función, propiedades o empleo de morteros, hormigón o piedra artificial. › Resistencia al fuego.

- C04B28/04 C04B […] › C04B 28/00 Composiciones para morteros, hormigón o piedra artificial que contienen ligantes inorgánicos o que contienen el producto de reacción de un ligante inorgánico y un ligante orgánico, p. ej. que contienen cemento de policarboxilatos. › Cementos Portland.

- C04B38/08 C04B […] › C04B 38/00 Morteros, hormigón, piedra artificial o artículos de cerámica porosos; Su preparación (tratamiento de escorias por gases o por compuestos que producen gases C04B 5/06). › por adición de sustancias porosas.

- E04B1/76 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04B ESTRUCTURA GENERAL DE LOS EDIFICIOS; MUROS, p. ej. TABIQUES; TEJADOS; TECHOS; SUELOS; AISLAMIENTO Y OTRAS PROTECCIONES DE LOS EDIFICIOS (estructuras de marcos para vanos de puertas, ventanas o similares E06B 1/00). › E04B 1/00 Construcciones en general; Estructuras que no se limitan a los muros, p. ej. tabiques, pisos, techos, ni tejados (andamiajes, encofrados E04G; estructuras adaptadas únicamente a edificios para usos particulares, proyecto general de los edificios, p. ej. coordinación modular E04H; elementos particulares de los edificios, ver los grupos correspondientes a estos elementos). › especialmente relativos al calor solamente (aislamiento térmico en general F16L 59/00).

- E04C2/04 E04 […] › E04C ELEMENTOS ESTRUCTURALES; MATERIALES DE CONSTRUCCION (para puentes E01D; especialmente concebidos para aislamiento o cualquier otra protección E04B; elementos utilizados como auxiliares para la construcción E04G; para minas E21; para túneles E21D; elementos estructurales con un campo de aplicación más amplio que el de la industria de la edificación F16, concretamente F16S). › E04C 2/00 Elementos de construcción de espesor relativamente débil para la construcción de partes de edificios, p. ej. materiales en hojas, losas o paneles (materiales o fabricación ver los lugares apropiados, p. ej. B27N, B29, D21J; fabricados in situ E04B; concebidos especialmente para el aislamiento o cualquier otra protección E04B 1/62; estructuras portantes de suelos E04B 5/02, E04B 5/16; tejados constituidos por losas que se autosustentan E04B 7/20; elementos de cubiertas de tejados o análogos E04D 3/00; para el revestimiento o el terminado E04F 13/00). › en hormigón o en cualquier otro material análogo a la piedra; en amianto-cemento (E04C 2/26 tiene prioridad; material o fabricación B28, C04).

- E04C2/06 E04C 2/00 […] › reforzado.

PDF original: ES-2552935_T3.pdf

Patentes similares o relacionadas:

Sistema calorífugo desmantelable de material compuesto y procedimiento de fabricación y retirada del mismo, del 15 de Abril de 2020, de Saint-Gobain Weber GmbH: Sistema calorífugo de material compuesto que comprende al menos una capa de material calorífugo, al menos una capa de revoque base aplicada […]

Esteras de fibra mineral, del 8 de Abril de 2020, de ROCKWOOL INTERNATIONAL A/S: Procedimiento de fabricación de una estera que presenta una superficie exterior ablandada, que comprende fabricar una estera que comprende una retícula de […]

ESTRUCTURA TÉRMICA PARA EDIFICIOS, del 23 de Marzo de 2020, de UNIVERSITAT DE LLEIDA: Estructura térmica para edificios. La estructura térmica comprende por lo menos una primera capa orientada hacia el interior o el exterior del […]

Sistema de aislamiento con elementos aislantes de lana de vidrio y método para la fijación separada de los mismos, del 18 de Marzo de 2020, de URSA INSULATION, S.A: Un sistema de aislamiento para un elemento estructural de un edificio, que comprende: i) un elemento aislante que comprenden lana de vidrio; y […]

Placa de aislamiento y disposición de aislamiento, del 18 de Marzo de 2020, de SCHLUTER-SYSTEMS KG: Utilización de una placa de aislamiento para la producción de una disposición de aislamiento, Tratándose, en el caso de la placa […]

Panel con barrera contra incendios, del 22 de Enero de 2020, de Dow Global Technologies LLC: Un panel que comprende: - un revestimiento metálico (12, A); - una capa de espuma aislante (D); y al menos una capa de barrera […]

DISIPADOR TÉRMICO SUSTENTADO POR REPULSIÓN MAGNÉTICA, del 16 de Enero de 2020, de DE MOYA CERVANTES, Jorge Eliecer: La presente invención divulga un disipador térmico sustentado por repulsión magnética que levita sobre la superficie de la cubierta y está diseñado para reflejar […]

Elemento de fijación para fijar piezas complementarias a paredes de edificio aisladas, del 15 de Enero de 2020, de EJOT BAUBEFESTIGUNGEN GMBH: Un elemento de fijación cilíndrico para fijar una pieza complementaria a una pared de edificio aislada con material aislante , con una abertura pasante […]