Método y aparato para mezclar un material lignocelulósico con enzimas.

Método para tratar un material lignocelulósico de manera continua,

que comprende:

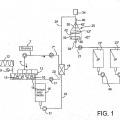

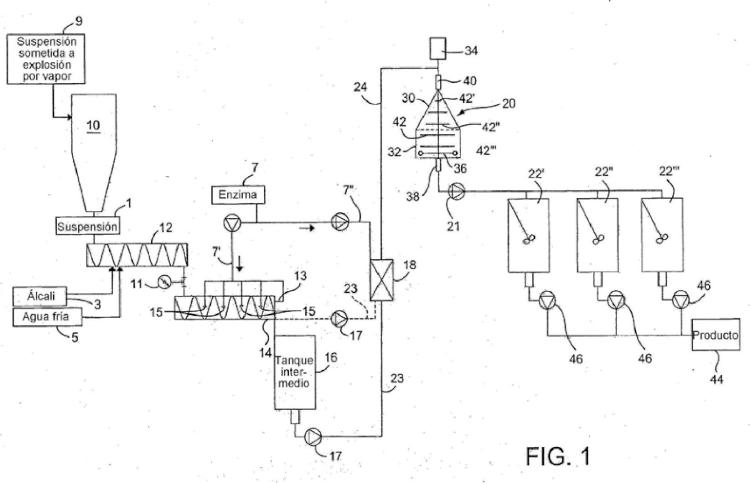

realizar una reacción de explosión por vapor en el material lignocelulósico para producir una suspensión (9) que incluye el material lignocelulósico;

añadir un material (3) de álcali a la suspensión (9) en un primer transportador (12), en el que el material (3) de álcali aumenta el pH promedio de la suspensión (9) que pasa a través del primer transportador (12);

transferir la suspensión (9) con el material (3) de álcali desde el primer transportador (12) hasta un segundo transportador (14); añadir una primera parte (7') de una disolución (7) de enzimas a la suspensión (9) mientras está en, entrando en, o en la descarga del, segundo transportador (14);

transferir la suspensión (9) con la disolución (7) de enzimas desde el segundo transportador (14) hasta una mezcladora (18); mezclar la suspensión (9) en la mezcladora (18), en el que una segunda parte (7") de la disolución (7) de enzimas se añade a la suspensión (9) durante el mezclado, transferir la suspensión (9) con la disolución (7) de enzimas desde la mezcladora (18) hasta un primer reactor, y

someter la suspensión (9) en el primer reactor a hidrólisis enzimática, en el que la viscosidad de la suspensión (9) se reduce en el primer reactor.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2011/061670.

Solicitante: ANDRITZ INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: One Namic Place Glens Falls, NY 12801 ESTADOS UNIDOS DE AMERICA.

Inventor/es: STROMBERG, BERTIL, ROMERO,RODOLFO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C12M1/02 QUIMICA; METALURGIA. › C12 BIOQUIMICA; CERVEZA; BEBIDAS ALCOHOLICAS; VINO; VINAGRE; MICROBIOLOGIA; ENZIMOLOGIA; TECNICAS DE MUTACION O DE GENETICA. › C12M EQUIPOS PARA ENZIMOLOGIA O MICROBIOLOGIA (instalaciones para la fermentación de estiércoles A01C 3/02; conservación de partes vivas de cuerpos humanos o animales A01N 1/02; aparatos de cervecería C12C; equipos para la fermentación del vino C12G; aparatos para preparar el vinagre C12J 1/10). › C12M 1/00 Equipos para enzimología o microbiología. › con medios de agitación; con medios de intercambio de calor.

- C12P19/02 C12 […] › C12P PROCESOS DE FERMENTACION O PROCESOS QUE UTILIZAN ENZIMAS PARA LA SINTESIS DE UN COMPUESTO QUIMICO DADO O DE UNA COMPOSICION DADA, O PARA LA SEPARACION DE ISOMEROS OPTICOS A PARTIR DE UNA MEZCLA RACEMICA. › C12P 19/00 Preparación de compuestos que contienen radicales sacárido (ácido cetoaldónico C12P 7/58). › Monosacáridos.

- C12P19/14 C12P 19/00 […] › preparados por acción de una carbohidrasa, p. ej. por acción de la alfa-amilasa.

PDF original: ES-2553028_T3.pdf

Patentes similares o relacionadas:

Xilanasa mutante, método de fabricación y uso de la misma, y método para fabricar lignocelulosa sacarificada, del 29 de Julio de 2020, de MITSUI CHEMICALS, INC.: Una xilanasa mutante que comprende la secuencia de aminoácidos de la SEQ ID NO: 2 con una sustitución del resto de aminoácido en la posición 154 en la cual el resto de lisina […]

Diversificación de los oligosacáridos de la leche humana (HMO) o sus precursores, del 8 de Julio de 2020, de Glycom A/S: Un metodo de preparacion de una mezcla diversificada que comprende dos o mas oligosacaridos de la leche humana (HMO), el metodo comprende las etapas de […]

Proceso para obtener derivados de azúcar, del 10 de Junio de 2020, de Annikki GmbH: Proceso para obtener ácido arabónico de un material que contiene hemicelulosa, en donde a) el material que contiene hemicelulosa se hidroliza de forma enzimática o no […]

Método de producción de compuestos de inclusión de flavonoide, del 3 de Junio de 2020, de TAIYO KAGAKU CO., LTD.: Un método de producción de un compuesto de inclusión de flavonoide, que comprende una etapa de escisión que comprende tratar un flavonoide escasamente […]

Proteína, del 20 de Mayo de 2020, de Dupont Nutrition Biosciences ApS: Una enzima, en donde dicha enzima es una xilanasa GH10 o un fragmento de la misma, que tiene actividad xilanasa, comprendiendo dicha enzima los siguientes aminoácido en dos […]

Métodos para la expresión recombinante del gen de la beta-glucosidasa, del 29 de Abril de 2020, de Wilmar (shanghai) Biotechnology Research & Development Center Co., Ltd: Una proteína de fusión, en donde dicha proteína de fusión comprende: (a) una proteasa aspártica o un fragmento soluble de la misma, en donde dicho fragmento soluble […]

Procesos para producir productos de fermentación, del 25 de Marzo de 2020, de NOVOZYMES A/S: Proceso para generar productos de fermentación a partir de un material que contiene almidón que comprende los pasos de: i) licuefacción […]

Variantes de glucoamilasa con propiedades modificadas, del 25 de Marzo de 2020, de DANISCO US INC: Una variante de glucoamilasa que comprende al menos: (i) una sustitución de aminoácidos correspondiente a la posición 431 en SEQ ID NO: […]